Изобретение относится к .производству теплозвукоизоляционных изделий из супер- и ультратонких минеральных волокон, в том числе И стеклянных.

Известна установка для изготовления волокна из стекломассы или минерального расплава, включающая фильерную плавильную печь, валики для вытягивания волокна, камеру для обдувания, камеру для сжигания с соплом, приемную камеру с диффузорами, конвейером и распылителем связующего.

Предлагаемая установка отличается от известных тем, что камера обдувания выполнена с сообщающимися между собой каналами, имеющими выходные щели, расположенные против фильер для струй стекла. Сопло камеры для сжигания имеет водоохлаледаемый насадок и боковые наклонные щели. Стенки диффузоров приемной камеры смонтированы так, что каждая из них может поворачиваться. Это отличие способствует возможности формования сплюснутого волокна и повышению производительности установки.

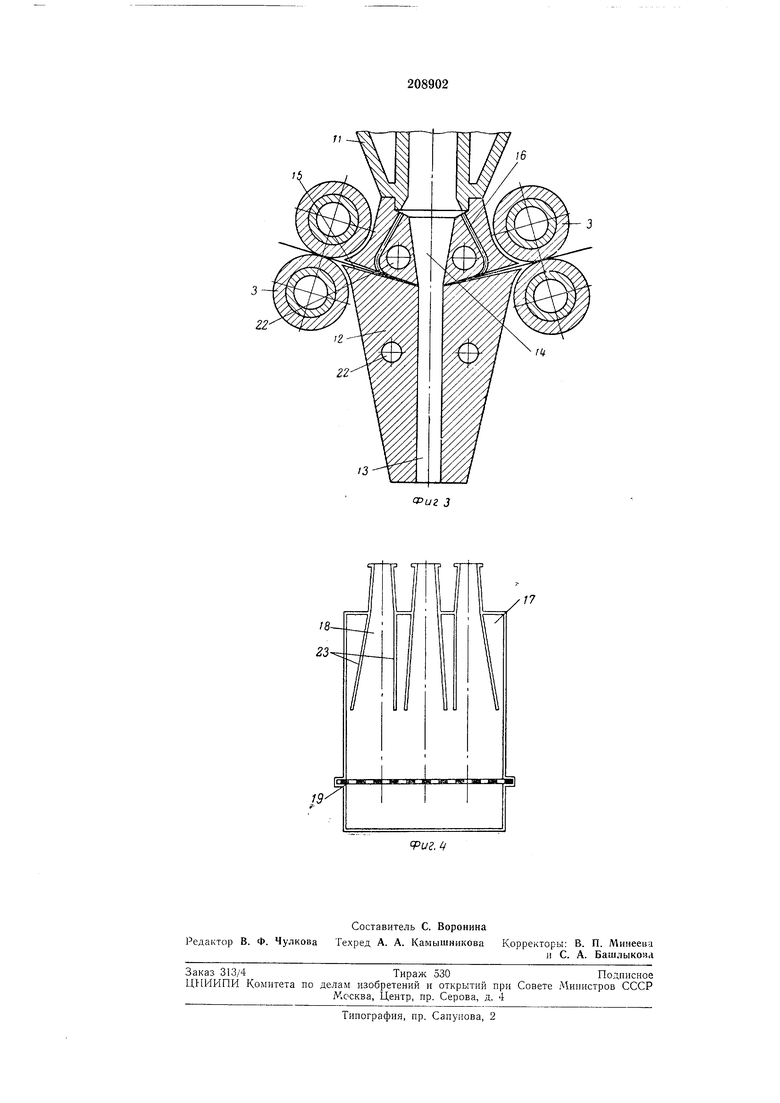

На фиг. 1 схематично изображена предлагаемая установка; на фиг. 2 - камера обдувания; на фиг. 3 - насадок к соплу камеры сжигания; на фиг. 4 - Приемная камера.

центральным каналом 5, патрубками 6, боковыми каналами 7, выходными щеля.ми 8 и заслонками 9; камеру 10 для сжигания с соплом //, насадком 12 к соплу, каналом 13 для раздува волокон, каналом 14 для формования скоростного потока газа, боковыми наклонными щелями 15 для подачи первичных волокон и каналами 16 для горячих газов; приемную камеру /7 с диффузорами 18, конвейером 19 и распылителем 20 связующего.

Вырабатываются первичные волокна путем вытягивания волокна из одного или нескольких фильерных питателей 2, оси которых могут быть расположены вдоль или поперек продольной оси печи. Вытягиваются волокна двумя вращающимися в противоположные стороны валиками 3 с определенной заданной скоростью.

Сплюснутость волокна достигается с помощью камеры 4 для обдувания, которая выполнена с сообщающимися между собой посредством патрубков 6, центральным 5 и боковыми 7 каналами. В последних сделаны боковые щели 8, расположенные против фильер 2 для струй стекла. В каналах 7 выравнивается давление воздуха, поступившего в канал 5, и устраняется турбулентность потоков.

«луковицы 21, представляющие собой образование из расплава сразу после фильер при вытягивании волокна и имеющие форму, близкую к конусу.

Интенсивность обдува регулируется шириной щели 8 при помощи перемещающейся заслонки 9. Одностороннее обдувание «луковиц приводит к охлаждению ее слоев, обращенных к щели 8. Вязкость этих слоев возрастает, вследствие чего их деформация рез1ко уменьшается и вместо круглых волокон образуются сплюснутые волокна.

Образовавшиеся сплюснутые волокна вращающимися валиками для вытягивания подаются в поток горячих газов, выходящих из сопла 11 камеры 10 сжигания. Это сопло имеет водоохлаждающий насадок 12, охлаждаемый водой, протекающей по каналам 22. При этом волокна огибают один из валиков 3, меняя направление своего движения на 90°, и поступают в высокоскоростной и высокотемпературный лоток газов через боковые наклонные щели 15, соединенные с каналами 16, по которым в щели 15 поступают из камеры сжигания горячие газы. В результате этого на некотором участке .в щелях 15 волокна 1подогреваются перед поступлением их иа раздув, который происходит в канале 13.

Полученное в результате раздува -в канале 13 супер- или ультратонкое волокно вместе с потоком газов и инжектируемым воздухом попадает в приемную камеру 17 с диффузорами 18, боковые стенки 23 которых смонтированы так, что каждая из них может поворачиваться.

Изменение угла раскрытия стенок 23 диффузоров 18 и направления газового .потока позволяет регулировать осаждение волокна на сетке конвейера 19 и получать холст или мат с равномерной толщиной по щирине конвейера.

С помощью распылителей 20 раствор связующего наносится в приемной камере 17 на волокно. Вследствие высокой температуры порядка 150°С в камере 77, смола полимеризуется, и из приемной камеры выходит готовый мат.

Предмет изобретения

Установка для изготовления волокна из стекломассы или мпнерального расплава, включающая фильерную плавильную печь, валики для вытягивания волокна, камеру для обдувания, камеру для сжигания с соплом, приемную камеру с диффузорами, 1конвейером и распылитилем, отличающаяся тем, что, с целью повышения производительности и возмолшости формования сплюснутого волокна, камера обдувания установки выполнена с сообщаюпхимися между собой каналами, имеющими выходные щели, расположенные против фильер для струй стекла, причем сопло камеры сжигания имеет водоохлал даемый насадок и боковые наклонные щели, а стенки диффузоров приемной камеры смонтированы с возможностью поворота каждой из них.

| название | год | авторы | номер документа |

|---|---|---|---|

| В. В. Улыбышев, А. Т. Аленький, Н. Н. Бугрова, Д. П. Симаков, И. Е. Щипин, Ю. Н. Гурьева, М. И. Ефимова, Е. С. Нечаева, К. Н. Есилкина, А. И. Иванова, Э. П. Дайн, jp""-^~-=-=-«-«,,^ В. Г. Иабатов, Е. А. Новоевская, Е. Б. Кукин, В. Н. Балашо^' ЗСБСОЮЗМи Л. Б. Гамза| "^ ЛАП-НГИа'-', | 1965 |

|

SU170370A1 |

| КАМЕРА СГОРАНИЯ ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО МИКРОВОЛОКНА ИЗ НЕОРГАНИЧЕСКИХ РАСПЛАВОВ | 1970 |

|

SU282623A1 |

| Устройство для получения волокнистых материалов | 1976 |

|

SU604834A1 |

| УСТРОЙСТВО для ПРОИЗВОДСТВА холстовиз | 1967 |

|

SU200747A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКОН из НЕОРГАНИЧЕСКИХ РАСПЛАВОВ | 1971 |

|

SU308983A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ НЕОРГАНИЧЕСКИХРАСПЛАВОВ | 1972 |

|

SU329261A1 |

| ФИДЕР К УСТРОЙСТВУ ДЛЯ ПРОИЗВОДСТВА ШТАПЕЛЬНОГО СТЕКЛЯННОГО ВОЛОКНА МЕТОДОМ ВЕРТИКАЛЬНОГОРАЗДУВА | 1970 |

|

SU267029A1 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО СТЕКЛЯННОГО ВОЛОКНА | 1972 |

|

SU326142A1 |

/7

Авторы

Даты

1968-01-01—Публикация