Изобретение относится к производству средств индивидуальной защиты от пыли, используемых в различных областях народного хозяйства..

Целью изобретения является повышение качества респираторных фильтр-масок из термопластичного материала.

Поставленная цель достигается тем, что в способе формования респираторной фильтр-маски путем нагревания термопластичного материала до вязкотекучего состояния, продавливания его через фильеру, обогрева нитей в шахте и напыления на формообразующую поверхность, процесс формования волокон проводят путем продавливания материала через фильеру с отверстиями одинакового диаметра при изменении температуры в шахте от 350-340 до 300-280°С в течение 1,5-2,5 с.

Использование данного способа позволяет получать фильтр-маски с равномерно

изменяющейся по толщине структурой материала, за счет постепенного увеличения диаметра нитей от внутреннего слоя к внешнему, что. влечет за собой равномерное увеличение пористости.

Предлагаемый способ реализуется за счет Изменения температуры обогреваемой шахты. В течение первых 2-3 с наработку фильтр-маски проводят с обогревом нитей в шахте, затем в течение 1,5-2,0 с малоинерционный источник нагрева отключается и температура нити падает с 340-350 до 300- 280°С. Равномерное уменьшение пор от внешнего слоя к внутреннему способствует равномерному осаждению частиц дисперсной фазы во всем объеме фильтра. В результате значительно возрастает ресурс работы респиратора, снижается сопротивление дыханию при высокой степени защиты.

Приме р. Полипропилен в вязкотеку- чем состоянии при температуре 350°С проел G

00

ю

ю со о

давливают через фильеру, образующиеся струи расплава направляют в обогреваемую шахту, а затем потоком сжатого воздуха с давлением 6 эти (0,6 МПа) вытягивают в нить. Затем нити потоком: сжатого воздуха транспортируют на приемное устройство, имеющее форму фильтр-маски. Расстояние от фильеры до дутьевого устройства 150 мм от дутьевого до приемного-500 мм. Выключение малбйнерц wo иного источника нагрева в обогреваемой шахте производят через 2-3 секунды наработки фильтр-маски и продолжается 7,5-2,5 с. За это время температура в шахте снижается до 300-280°С. В оставшиеся 0,5секцик/ а наработки фильтр- маски Малойнерционный источник нагрева включают с тем, чтобы с возобновлением цикла наработки следующей фильтр-маски диаметр нити составил 1,5 мкм.

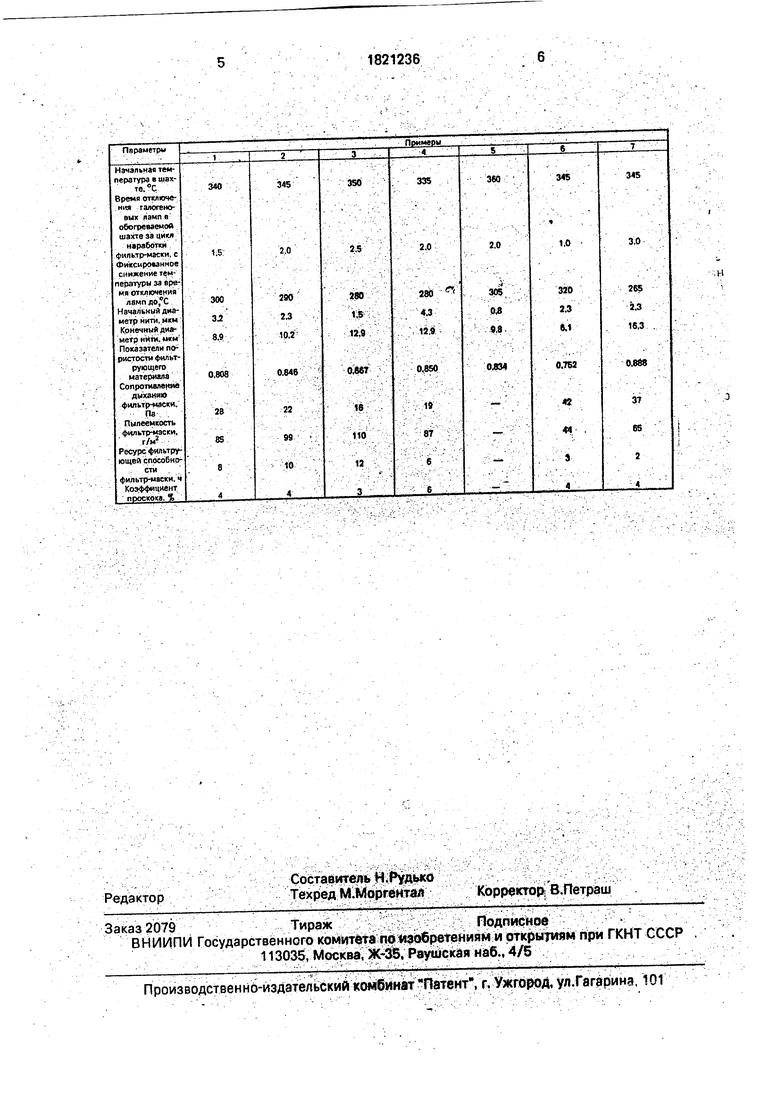

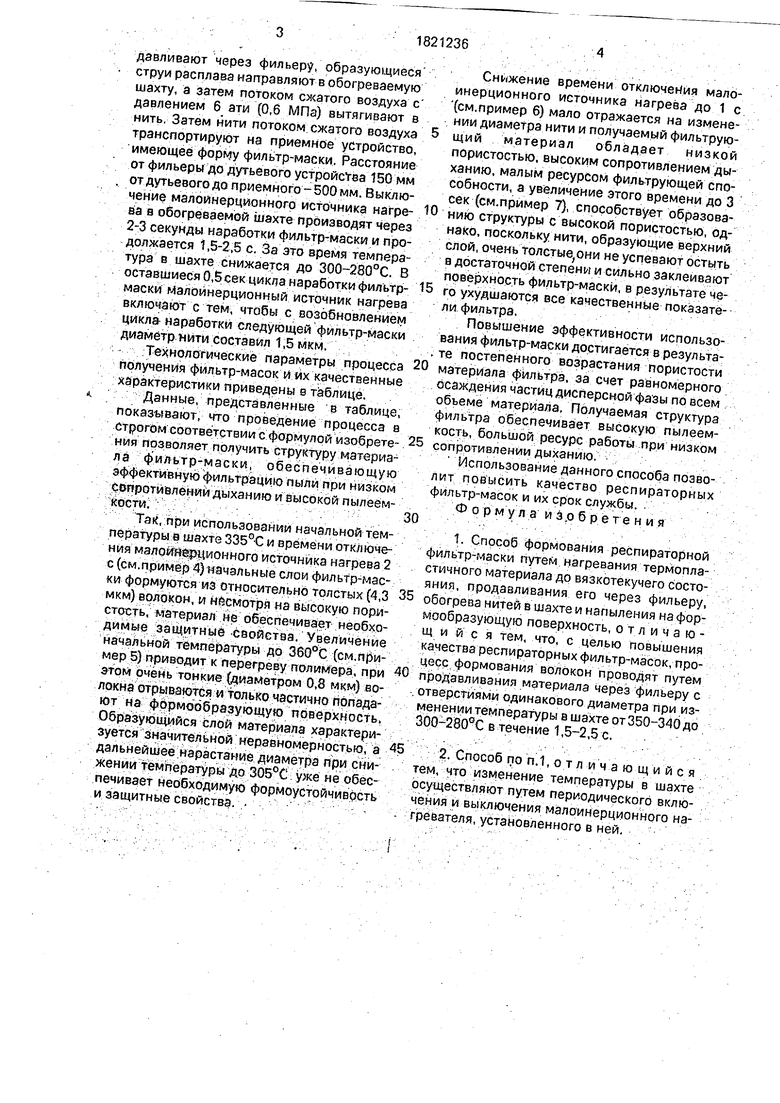

Технологические параметры процесса получения фильтр-масок и их качественные характеристики приведены е таблице.

Данные, представленные в таблице, показывают, что проведение процесса в строгом соответствии с формулой изобрете-. ния позволяет получить структуру материала фильтр-маски, обеспечивающую эффективную фильтрацию пыли при низком Непротивлений дыханию и еысбкбй пылеём- Костив /.. . .- .: .: . -: ;

Тэк,:при использовании начальной температуры в шахте 335°-С и времени отключения малоШёрционного источника нагрева 2 с (см.пример 4} начальные слои фильтр-маски формуются из относительно толстых (4,3 мкм)волокон, и несмотря на высокую пористость, материал не обеспечивает необходимые защитные -свойства. Увеличение начальной температуры до 360°С (ем.при- мер 5) приводит к перегреву полимера, при этом очень тонкие (диаметром 0,8 мкм) волокнаi отрываютея итолько частично попадают на 1ф(о моо0ра уюедук) прверхность. Образующийся слой материала характеризуется значительной неравномерностью, а дальнейшее нарастание диаметра при снижений температуры до 305°С уже не обеспечивает необходимую формоустойчивость и защитные свойства. :

Снижение времени отключения мало- инерционного источника нагрева до 1 с (см.пример 6) мало отражается на изменении диаметра нити и получаемый фильтрующий материал обладает низкой пористостью, высоким сопротивлением дыханию, малым ресурсом фильтрующей способности, а увеличение этого времени до 3 сек (см.пример 7), способствует образованию структуры с высокой пористостью, однако, поскольку нити, образующие верхний слой, очень толстые,они не успевают остыть в достаточной степени и сильно заклеивают поверхность фильтр-маски, в результате чего ухудшаются все качественные показатели фильтра,

Повышение эффективности использования фильтр-маски достигается в результа- те постепенного возрастания пористости

материала фильтра, за счет равномерного осаждения частиц дисперсной фазы по всем объеме материала. Получаемая структура фильтра обеспечивает высокую пылеем- кость, большой ресурс работы при низком

сопротивлении дыханию.

Использование данного способа позволит повысить качество респираторных фильтр-масок и их срок службы. .. ;

Формула изобретения

--.у ;. .... :;; , . :

1. Способ формования респираторной фильтр-маски путем нагревания термопла- етичного материала до вязкотёкучего состояния, продазливания его через фильеру,

обогрева нитей в шахте и напыления на фор- мообразующую поверхность, о тли ч а ю - щи и с я тем, что, с целью повышения качества респираторных фильтр-масок, процесс формования волокон проводят путем

продавливэния материала через фильеру с . отверстиями одинакового диаметра при изменении температуры в шахте от 350-340 до ЗбО-280°С в течение 1,5-2,5 с.

; 2. Способ по п.1, о т л и ч а ю щи и с я тем, что изменение температуры в шахте рсуществляют путем периодичес го включения и выключения малоинерционного на- гревателя, установленного в ней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования материала для фильтр-масок | 1990 |

|

SU1805151A1 |

| СПОСОБ ПРОИЗВОДСТВА АЦЕТИЛЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1998 |

|

RU2138586C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ ПОЛИПРОПИЛЕНОВЫХ НИТЕЙ | 2009 |

|

RU2411312C1 |

| ФИЛЬТРУЮЩАЯ ЛИЦЕВАЯ РЕСПИРАТОРНАЯ МАСКА С ФОРМООБРАЗУЮЩИМ СЛОЕМ ИЗ ПЕНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2474445C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ ПОЛИПРОПИЛЕНОВЫХ НИТЕЙ | 2009 |

|

RU2394945C1 |

| ЛИЦЕВАЯ МАСКА СО СВАРНОЙ ТЕРМОПЛАСТИЧНОЙ ОСНОВОЙ МАСКИ | 2012 |

|

RU2555682C2 |

| МУЛЬТИФУНКЦИОНАЛЬНЫЙ ПОЛИМЕРНЫЙ КОМПОЗИТ - ВАРИОКОМПОЗИТ - И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2114740C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ РАЗЛАГАЕМЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЛИ ФИЛЬТРУЮЩИХ ЖГУТОВ ДЛЯ ФИЛЬТРОВ ТАБАЧНОГО ДЫМА | 1996 |

|

RU2153828C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРЕТНОГО ТОНКОВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕСПИРАТОРОВ | 2001 |

|

RU2198718C1 |

Использование: в различных областях народного хозяйства при производстве средств индивидуальной защиты от пыли. Сущность изобретения: в способе формования респираторной фильтр-маски путем нагревания термопластичного материала до вязкотекучего состояния, продавливания его через фильеру, обогрева нитей в шахте и напыления на формообразующую поверхность для повышения качества респираторных фильтр-масок, процесс формования волокон проводят путем продавливания материала через фильеру с отверстиями одинакового диаметра при изменении температуры в шахте от 350-340 до Збр- 280°С в течение 1,5-2,5с. 1 з.п.ф-лы, 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕПАРАТОРОВ ДЛЯ ХИМИЧЕСКИХ | 0 |

|

SU342250A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-06-15—Публикация

1990-07-11—Подача