Изобретение касается обычных прессов для штампования изделнй из керамических и других .пластичных масс. В предлагаемом прессе с целью получения тонкостенных изделий применена плотно надвигаемая на матрицу обжимная труба с кольцевым желобком у края для оформления и удерживания верхней

кромки изделия во время выдвигания штампа и с окнами для выхода избытка массы при налегании -обжимной трубы на матрицу.. Для автоматического приведения в действие обжимной трубы в прёдлагаемом прессе ,имеется рычажный механизг, передвигающий вверх и вниз ролзун, пропущенный через прорез Ъ штоке с некоторым зазором для задержания штампа в нижнем положент и до тех пор, пока-обжимная труба, связанная с пблзуном, не опустится всвое нижнее положение под действием спиральной пружины. Последняя надета на стер} ень, который,, будучи пропущен через ползун,

скреп-лен с.-фланцем, обжимной трубы и 6 йирается заплечиком на 1вилку качаюЩёгосй , рычага движение рычага ограничивается штифтом, -установленным в

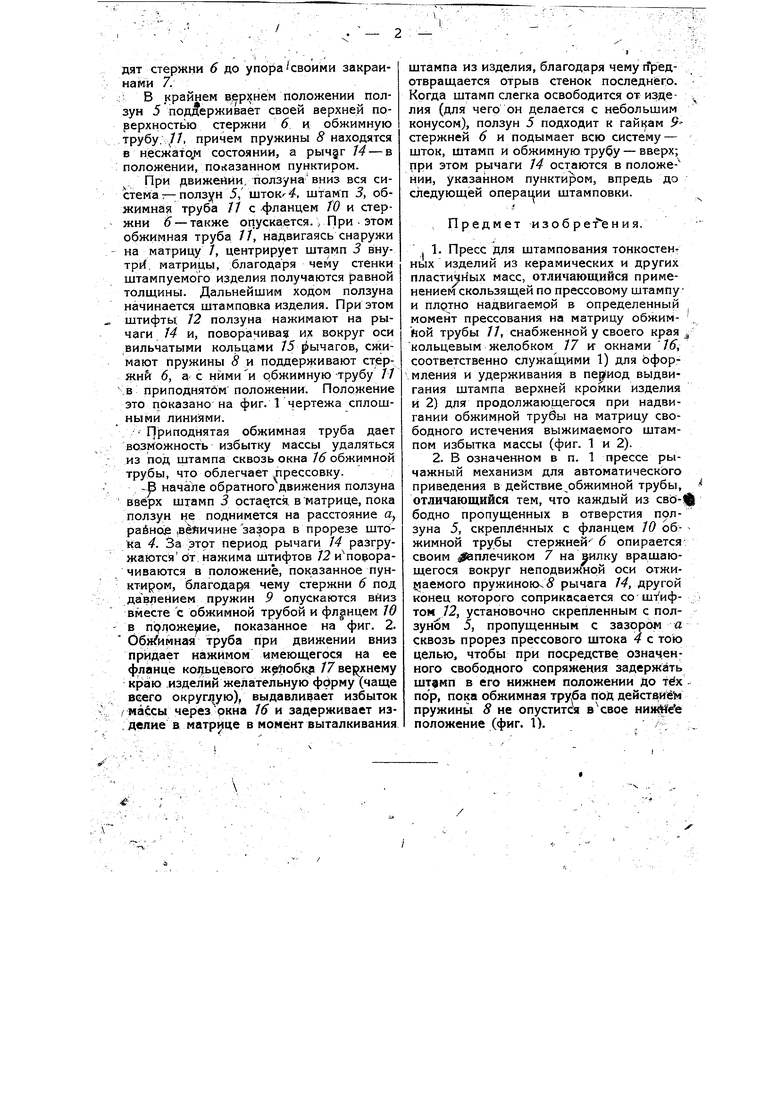

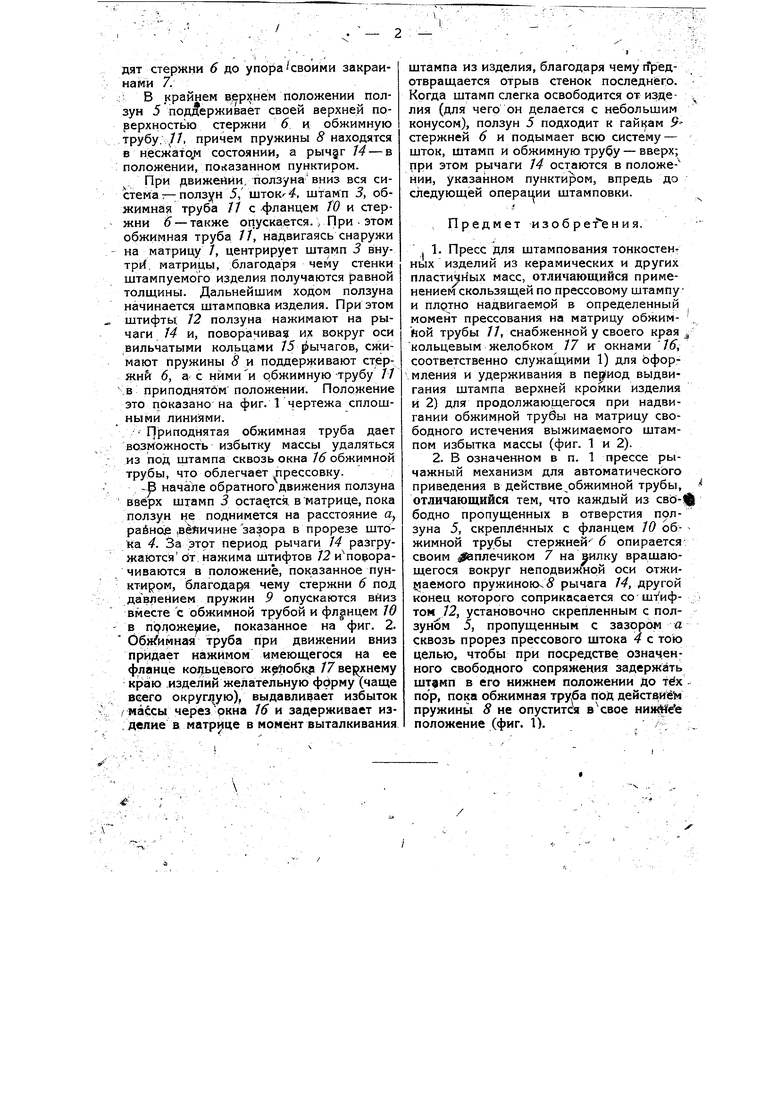

ползуне. . На чертеже фиг. 1 изображает вид части ijpecca, сбоку при положении iuTOKa и вертикальный разрез ее и фиг. 2 - тоже, при верхнем положении.

(504).. .. vS

Матрица , 7 пресса устанавливается неподвижно на станине и имеет выдвижное дно 2, которое служит для выталкивания изделий из матрицы после шт ичповки. Штамп 3 получает возвратно-поступательное движение от рычажного механизма через шток 4 и ползун 5, которые передвигаются вверх,и вниз в направляющих пресса. При этомползун5, пропущен через щель/штока 5 с зазором а, который позволяет грсле штамповки изделия ползуну 5 свободно передвигаться вверх, оставляя штамп J в крайнем нижнем положении. Через отверстия ползуна 5 проходят стержни 6, которые имеют закраины 7, снабжены пружи-: нами 6, гайками Р и неподвйжн.о Скреплены с фланцем W обжимной трубы //. Благодаря такому устройству система-. ползун j, шток 4, стержни 6 передвтягаются вместе, имея, однако, некоторую ограниченную в известных пределах свободу перемещения..

Кроме указанных деталей ползун имеет с нижней стороны два штифта 72, установочная высота которых мржет отрегулирована завинчивинием в пол31 н .с помощью контргаек.

Нижняя направляющая пресса 73 имеет два симметрично расположеннь1х качающихся рычага 74, сквоз1ь вйльча ые концы 75 которых свободно п оходат стержни б до у порасвоими закраинами 7.

В крайнем верхнем положении ползун 5 поддерживает своей верхней поверхностью стержни б и обжимную трубу. ,77, причем пружины 8 находятся в .M состоянии, а рыч§г 14 - в положении, показанном пунктиром.

При движении,ползунавниз вся система т-ползун 5, шток, штамп 3, обжимная труба 77 с 4 ланцем ТО и стержни б - также опускается.;, При . этом обжимная труба 77, надвигаясь снаружи на матрицу 7, центрирует штамп 3 внутри, матрицы, .благодаря чему стенки штампуемого изделия получаются равной толщины. Дальнейшим ходом ползуна начинается штамповка изделия. При этом штифть1 72 ползуна нажимают на рычаги 14 и, поворачивав их вокруг оси вильчатыми кольцами 75 ычагов, сжимают Пружины 8 и поддерживают стрржни 6, а с ними и обжимную трубу 77 в приподнятом положении. Положение это показано на фиг. 1 чертежа сплошными линиями.

приподнятая обжимная труба дает возможность избытку массы удаляться из под штампа сквозь окна 16 обжимной трубы, что облегчает прессовку.

-В начале обратного движения ползуна вверх штамп 3 остается в матрице, пока ползун не поднимется на расстояние а, pafiHoie (величинезазора в прорезе штока 4. За этот период рычаги 14 разгружаются Ьт нажима штифтов 12 и поворачиваются в положение, показанное пунктиром, благода| я чему стержни б под давлением пружин 9 опускаются вйиз вместе с обжимной трубой и фланцем 10 в прложе ие, показанное на фиг. 2. Об Л1мная труба при движении вниз придает нажимом имеющегося на ее ф;ланце кодьцевого 77ве| хнему кра1Ю .изделий желательную фдрму (чаще всего округ;|ую), выдавливает избыток черезркна 16 и задерживает изделие в матрице в момент выталкивания

штампа из изделия, благодаря чему предотвращается отрыв стенок последнего. Когда штамп слегка освободится от издеЛИЯ (для чего он делается с небольшим конусом), ползун 5 подходит к гайкам 9 стержней б и подымает всю систему - шток, штамп и обжимную трубу - вверх; при этом рь1чаги 14 остаются в положеНИИ, указанном пунктиром, впредь до следующей операции штамповки.

, Предмет изоб ретения., 1. Пресс для штампования тонкостент ных изделий из керамических и других пластичных масс, отличающийся применением скользящей по прессовому штампу и плртно надвигаемой в определенный момент прессования на матрицу обжимйой трубы 77, снабженной у своего края кольцевым желобком 77 и окнами 76 соответственно служащими 1) для Ьфор, мления и удерживания в период выдвигания штампа верхней кромки изделия и 2) для продолжающегося при надвигании обжимной трубы на матрицу свободного истечения выжимаемого штампом избытка массы (фиг. 1 и 2).

2. В означенном в п. 1 прессе рычажный механизм для автоматического приведения в действие обжимной трубы, отличающийся тем, что каждый из свЬбодно пропущенных в отверстия ползуна 5, скреплённых с фланцем 10 обжимной трубы стержней б опирается своим плечиком 7 на вилку вращающегося вокруг неподвижной оси отжимаемого пружиноюч рычага 7-/, другой конец которого соприкасается со штифтом 72, установочно скрепленным с ползуном 5, пропущенным с зазорби а сквозь прорез прессового штока 4 с токэ целью, чтобы при посредстве означенного свободного сопряжения задержать штамп в его нижнем положении До Tiex пор, пока обжимная тру.ба под дейстаИ1ё1У1 пружинь 8 не опустится положение (фиг. 1).Д

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для штампования пуговиц из порошкообразной или подобной ей массы | 1930 |

|

SU28653A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| РУЧНОЙ ЭКСЦЕНТРИКОВЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ СВИНЦОВЫХ ПЛОМБ | 1925 |

|

SU4388A1 |

| Станок для штемпелевания пакетов, писем и т.п. | 1934 |

|

SU42106A1 |

| Штамп для гибки деталей @ -образной формы с отогнутыми внутрь концами | 1983 |

|

SU1184584A1 |

| ПРЕСС С НИЖНИМ ПРИВОДОМ | 2007 |

|

RU2401714C2 |

| Пресс-автомат | 1987 |

|

SU1447512A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Машина для изготовления дисковых колес | 1926 |

|

SU10983A1 |

Авторы

Даты

1934-01-31—Публикация

1924-09-14—Подача