Изобретение относится к гидравлическим прессам.

Известна система управления гидравлическим прессом, содержащая источник питания, соединенный с рабочим цилиндром трубопроводом через установленный на нем распределительный золотник, подвижный элемент которого связан посредством подпружиненного рычага с рукояткой управления и с закреиленной на штоке рабочего цилиндра штангой с упорами, а также с подпружиненной опорой.

Недостатком известной системы является неудобство управления, так как управление короткими и полными ходами осуществляется двумя рукоятками.

В предлагаемой системе управлеп 1я в отличие от .известной для новышения прОИЗсодительности подпружиненная опора снабжена ограничителем хода в виде контактирующего с ней и расположенного на неподвижном основании кулачка с двумя рычажкам г, взаимодействующими при перемещении штанги с упорами, а ограничительный упор выполнен подпружиненным.

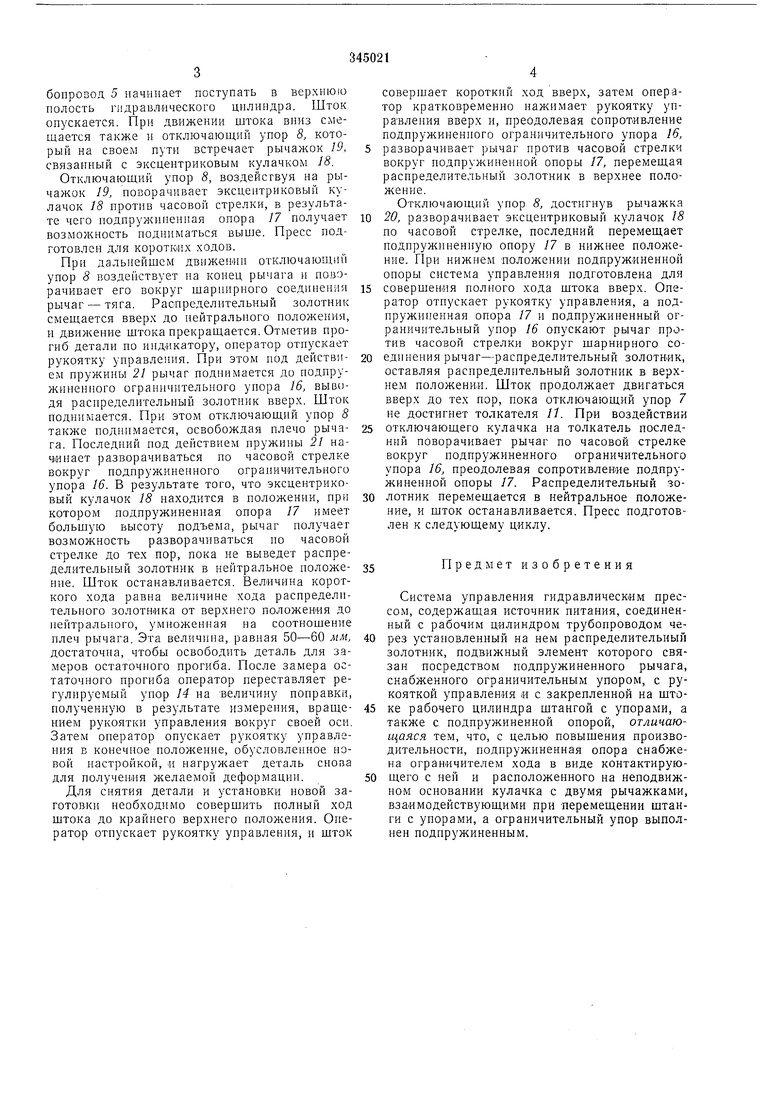

Описываемая система представлена на чертеже.

чающих упоров 7 и 8, связаииых со щтоком ) рычага 10, одно плечо которого связано с золотником 6, а другое взаимодействует с толкателем //. В средней части рычаг шариирно

соедииен с тягой 12, носредством которой он связан с рукояткой 13 управления, имеюще регулируемый упор 14. Последний определяет конечное положение рукоятки. Упору 14 придан неподвижный упор 15. Над точкой сочлеиепня рычага с тягой 12 установлен подпружниеиный ограничительный упор 16, а над концом рычага в месте взаимодействия его с толкателем 11 установлена поднружиненнчя опора 17, высота нодъема которой меняется с

номощью эксцентрикового кулачка 18 с закрепленными на нем рычажками 19 и 20. Для возвращения распределительного золотника в положение предусмотрена пружина 21.

Система управления гидравлическим прессом работает следующим образом. При перемещении рукоятки управления вииз до конечного полол ения, определяемого регулпруемым упором 14 и неподвижным упором 15, тяга 12

опускается, а связанный с нею рычаг отходит от подпружиненного ограничительного упора 16, оставаясь ирнжатым пружиной 21, к иодпружиненной оиоре 17. Золотник перемепщется вииз, и рабочая жидкость от насобопровод 5 начинает поступать в верхню 0 полость г ДравЛИческого цнлиндра. Шток опускается. При движении штока вниз смещается также и отключающий упор 8, который на своем пути встречает рычажок 19, связанный с эксцентриковым кулачком J8.

Отключающий упор 8, воздействуя на рычажок 19, поворачивает эксцентриковый кулачок 18 против часовой стрелки, в результате чего подпружиненная опора /7 получает возможность нодииматься выше. Пресс подготовлен для коротких ходов.

При дальнейшем движен-ии отключающий упор 8 воздействует на конец рычага и поворачивает его вокруг шарнирного соединения рычаг - тяга. Распределительный золотник смещается вверх до нейтрального положения, и движение штока прекращается. Отметив прогиб детали по индикатору, оператор отпускает рукоятку управления. При этом иод действием пружины 21 рычаг поднимается до подпружиненного ограничительного упора 16, выводя распределительный золотник вверх. Шток поднимается. При этом отключающий упор 8 также поднимается, освобождая плечо рычага. Последний под действием пружины 21 начинает разворачиваться по часовой стрелке вокруг подпружиненного ограничительного упора 16. В результате того, что эксцентриковый кулачок 18 находится в положении, при котором подпружиненная опора 17 имеет большую высоту подъема, рычаг получает возможность разворачиваться по часовой стрелке до тех пор, пока не выведет распределительный золотник в нейтральное положение. Шток останавливается. Величина короткого хода равна величине хода распределительного золотника от верхнего положения до нейтрального, умноженная на соотношение плеч рычага. Эта величина, равная 50-60 мм, достаточна, чтобы освободить деталь для замеров остаточного прогиба. После замера остаточного прогиба оператор переставляет регулируемый упор 14 на величину поправки, полученную в результате измерения, вращением рукоятки управления вокруг своей оси. Затем оператор опускает рукоятку управления в конечное положение, обусловленное новой настройкой, и нагружает деталь снова для получения желаемой деформации.

Для снятия детали и установки новой заготовки необходимо совершить полный ход штока до крайнего верхнего положения. Оператор отпускает рукоятку управления, и шток

соверндает короткий ход вверх, затем оператор кратковременно нажимает рукоятку управления вверх и, преодолевая сопротивление подпружинеииого ограничительного упора 16,

разворачивает рычаг против часовой стрелки вокруг подпружиненной опоры 17, перемешая распределительный золотник в верхнее положение.

Отключающий упор 8, достигнув рычажка

20, разворачивает эксцентриковый кулачок 18 по часовой стрелке, последний перемеш,ает подпружиненную опору 17 в нижнее положение. При нижнем положении подпружиненной опоры система управления подготовлена для

совершения полного хода щтока вверх. Оператор отпускает рукоятку управления, а подпружиненная опора 17 и подпружиненный ограничительный упор 16 опускают рычаг против часовой стрелки вокруг шарнирного соединения рычаг-распределительный золотник, оставляя распределительный золотник в верхнем положении. Шток продолжает двигаться вверх до тех пор, пока отключающий упор 7 не достигнет толкателя /7. При воздействии

отключающего кулачка на толкатель последний поворачивает рычаг по часовой стрелке вокруг подпружиненного ограничительного упора 16, преодолевая сопротивление подпружиненной опоры 17. Распределительный золотник перемешается в нейтральное положение, и щток останавливается. Пресс подготовлен к следующему циклу.

Предмет изобретения

Система управления гидравлическим прессом, содержащая источник питания, соединенный с рабочим цилиндром трубопроводом через установленный на нем распределительный золотник, подвижный элемент которого связан посредством подпружиненного рычага, снабженного ограничительным упором, с рукояткой управления и с закрепленной на штоке рабочего цилиндра штангой с упорами, а также с подпружиненной опорой, отличающаяся тем, что, с целью повышения производительности, подпружиненная опора снабжена ограничителем хода в виде контактирующего с ней и расположенного на неподвижном основании кулачка с двумя рычажками, взаимодействующими при перемещении штанги с упорами, а ограничительный упор выполнен подпружиненным.

sJL/

4-;J

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1972 |

|

SU330712A1 |

| Система управления гидравлическим прессом | 1975 |

|

SU513885A1 |

| Система управления гидравлическим прессом | 1977 |

|

SU658008A1 |

| Система управления гидравлическим прессом | 1978 |

|

SU734014A2 |

| Система управления гидравлическим прессом | 1980 |

|

SU910466A1 |

| Система управления гидравлическим прессом | 1971 |

|

SU466132A1 |

| Ножницы летучие гильотипного типа | 1975 |

|

SU532489A1 |

| Автомат для резки труб | 1982 |

|

SU1041270A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМОВКИ ПОДОШВ, СТЕЛЕК И ТОМУ ПОДОБНЫХ ОПЕРАЦИЙ | 1938 |

|

SU60813A1 |

| Топливовпрыскивающий насос | 1980 |

|

SU965368A3 |

9

i/

Даты

1972-01-01—Публикация