В настоящее время в процессе изготовления изделий из; легированной, а иногда и,, обыкновенной стали, место внутренние пороки, называе.мые . флокенами волосными трещинами, шифером и пр., влекущие за собою сильное понижение пластических и других свойств металла. Как показь вает практика, упомянутые дефекты металла, имея определенно скр1ытый, внутренний характер расположения, не уничтожаются путем дополнительной обработки (напр., термической обработки). Поэтому готовые изделия, обнаружившие при испытании эти йороки, не взирая на их высокую себестоимость, в большинстве случаев бракуются.

Значительное число научных работ, предпринятых с целью выясненияприроды внутренних порогов стали ( бенно природы флокенов), не внесло Мо настоящего времени полной ясности в этот вопрос. Высокий процент брака« для ответственных изделий из лргированной стали (напр., ств(5Глы орудий, турбиниые диски, роторы, турбинные, валы, всевозможные коленчатые валы, различ-, ные литые изделия и пр.) остается бр чЬИ производства заводов.-,-,,

Посредством предпагэёмого , ведения процесса нагр евания oxrij

.366)

ния стальных слитков, заготовок и поковок в процессе горячей обработки их имеется в виду достигнуть устранение вышеуказанных дефектов.

В основу способа положены особые свойства переохлаждённого -у-раствора стали при нагреве, а данные, полученные из работ заводского мае-, штаба.

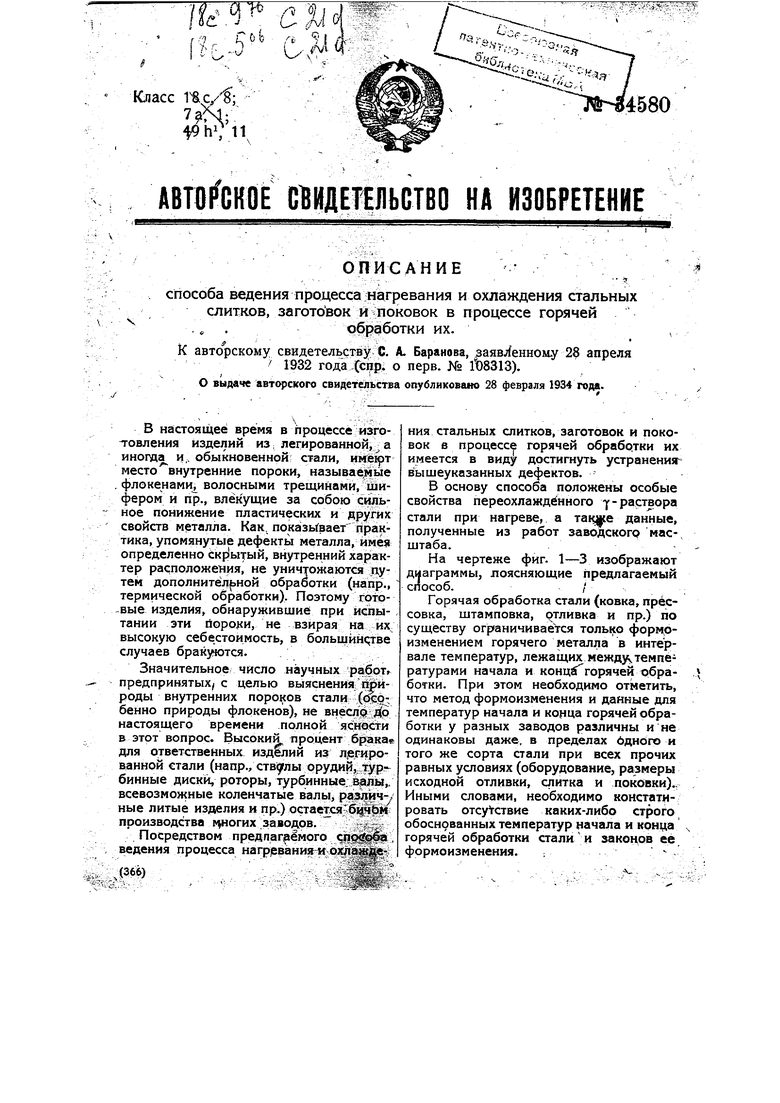

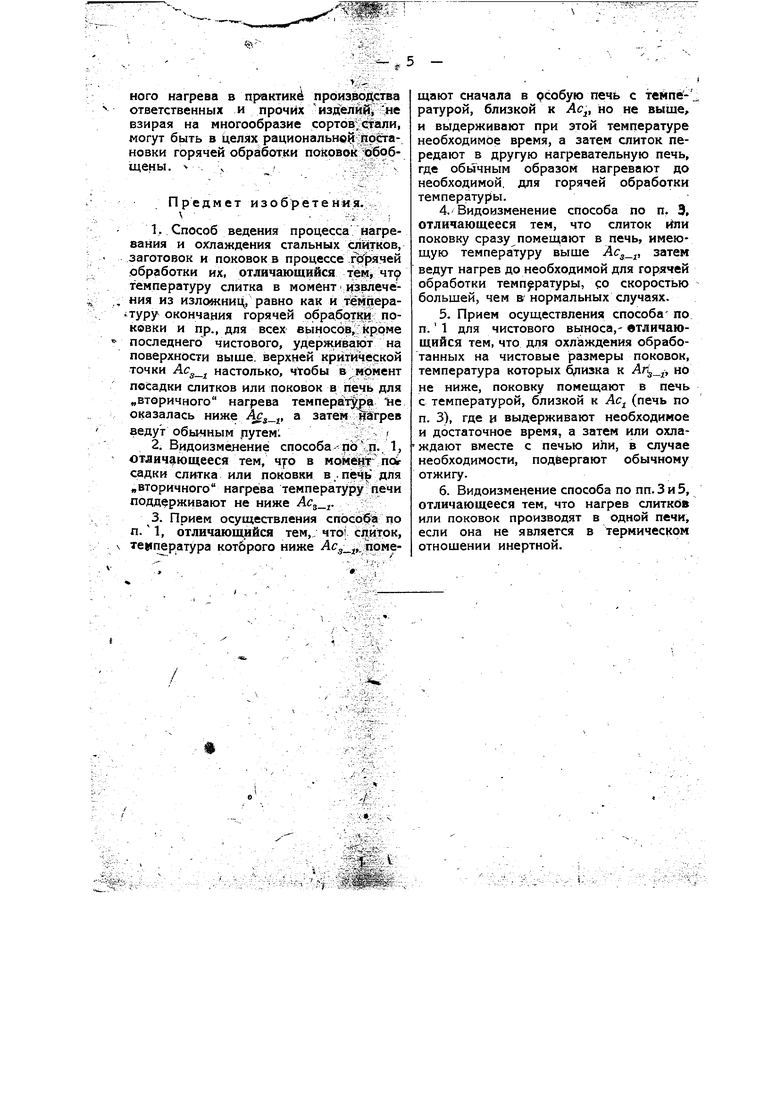

На чертеже фиг. 1-3 изображают диаграммы, лоясняющие предлагаемый способ./

Горячая обработка стали (ковка, прессовка, штамповка, отливка и пр.) по существу ограничивается только формризменением горячего металла в интервале температур, лежащих между,, температурами начала и концй горячей обработки. При этом необходимо отметить, что метод формоизменения и данные для температур начала и конца горячей обработки у разных заводов различны и не одинаковы даже, в пределах бднОго и того же сорта стали при всех прочих равных условиях (оборудование, размеры исходной отливки, слитка и поковки).. Иными словами, необходимо констатировать отсутствие каких-либо строго обоснованных температур начала и конца горячей обработки стали и законов ее формоизменения. ;

Рторым фактором, наблкэдаемым в практике ведения горячей обработки стали, является то, что, придерживаясь ПОвозможности своих собственных для каждого сорта стали приемов горячей обработки, заводы, как правило, не обра, щают .-должного внимания на условия посадки в печь отливки, слитка и поковки х для )и его- „вторичного нагрева. Ни в одНой инструкции, ни в одном руководстве к процессу ведения офаботки, по существу, не говорите о

требуемом тепловом состоянии отливки, слитка, Влока, .заготовки или поковки, в момент посадки в печь для следующего нёгрев, о требуемом тепловом состоянии печи в момент посадки и о способе- нагрева посаженной поковки до желаемой температуры начала горячей обработки.

I Отсутствие необходимы условий для последующий „вторичных нагревов в практике заводов имеет место, начиная от горячей отливки или слитка,.- вплоть до готовой по размерам поковки. Иными словами, практика горячей обработки стали, помимо отсутствия обосна ванных температур 15онца горячей обработки, не унитыва т; роли и последствий вторичных нагревов для последующих вынос:ов, как известно, по ходу горячей обработки, например, горячего или олодного слитка, бывает несколько. Разбивая весь процесс горячей обра..ботки на отдельные, независимые дрз(г от друга моментьи первый - подготовка отливки или слитка к горячей обработке, второй - горячая о бработка слитка на жблок, третий - горячая обработка «блока на заготовку (вытяжка, осадка, прошивка и пр.), четвертый- горячая обработка заготовки на поковку требуемь1х размеров и, наконец, пятый - под-ч готовка поковки, а для слитка и отливки- горячая обработка, под механическуюи термическую обработку, необходимо иметь по крайней мере две температуры для начала и две температуры для окончания горячей обработки. Наличие двух температур для начала и для конца гЬряаей обработки вы1зывается необходимостью в процессе горячей обработки вь полнить две независимых друг от друга 31вио(ачи: первая - проработка поковки в макроструктурном отношении, и вторая-проработка поковки в микроструктурном отношении

Далее, в силу наличия значительного числа повторных (вторичных) нагревов, сообщаемых поковке для, последующих вьшосов, недостаточно обоснование только одних температур Начала и конца горячей обработки; оказывается, как увидим ниже, требуется установить определенньте и необходимые условия для „вторичного нагрева (тепловое состояние поковки, печи, режим нагрева и пр.).

В момент посадки поковки в печь для „вторичного нагрева к последующему выносу, в центральной ее части имеется температура значительно большая, чем температура, непосредственно наблюдаемая на поверхнос:ти В следующий за посадкой момент нагрева поковки температуры, как правило, не идет одновременно по всему ж.ивому сечению. Если на поверхности поковки наблюхДается резкое поднятие температуры, то в центральной ее части силу законов теплопередачи, на некотором промежутке времени, наобор(эт, наблюдается падение Температуры. Последнее,Kajt показывает практика, будет иметь место до тех пор, пока в один из моментов температура центральной части сечения поковки не Окажется наинизшей по отношению остального сечения. Только после этого момента центральная част, селения начнет, показывать прйра.щение, температурь. Одинаковое по своему знаку с остальными зонами сечения. Сказанное выше с достаточной ясностью представлено на фип 1 кривь1ми /, //, Ill, IV vt V, из которых кривая / относится к моменту посадки поковки в печь, а все остальные KpHBbie-к различным последовательным моментам нагрева поковки.

В практике производства ответственных изделий часто наблюдают пойадку в печь для „вторичного нагрева поковок с iёмпepaтypoй на повер)хности, лежащей « одних случая; в критическом инт|ервале (между Ас и Аг), в других случаях- Bbiiue или ниже Vpитичecкoгa интервала температур (выше Ас или «иже Лг).

В зависимости От природы стали, скорости охлаждения и размеров поковкн перед посадкор в печь шй „вторичного нагрева, температуре в центре ее всегда будет выше температуры поаерхноспг,

например, в частном случае, когдаТемпература поверхности лежит между темп(атурами критических точек Ас и Лг, температура в центре будет или несколько ниже несколько выше тем)атуры, отвечающей точке Аг,

ia фиг. 1 для примера взят наиболее -чЖто , встр1е;чающийся случай посадки

дД .вторичного нагрева, когда темпе эатурачповёрхн ёти поковки лежит между -температурами критических т чекАси - Аг, а температурам ее центральной части , расположёна настолько выше температуры критической точки АО. Разбирая, например, случай ,вто ичного нагрева, изображенного на фиг. 1, в момент посадки в печь (кривая/) для всего будем иметь в состоянии -,

Будет ли это состоян1 е у в процессе нагрева (кривые //, ///, /I/и V) оставаться неизменным Другими словами: будет ли при вторичном. нагреве переохлажденного у-раствора стали встречаться критическая точка Ас. До сих пор ответа на этот вопрос ни/практика, ни теория не дали. Подобное отношение к поставленному вопросу со стороны теории и практики вполне понятно, так как, надо полагать, никто не оценил еу цности жвтбрич ого нагрева с практической точки зрения.

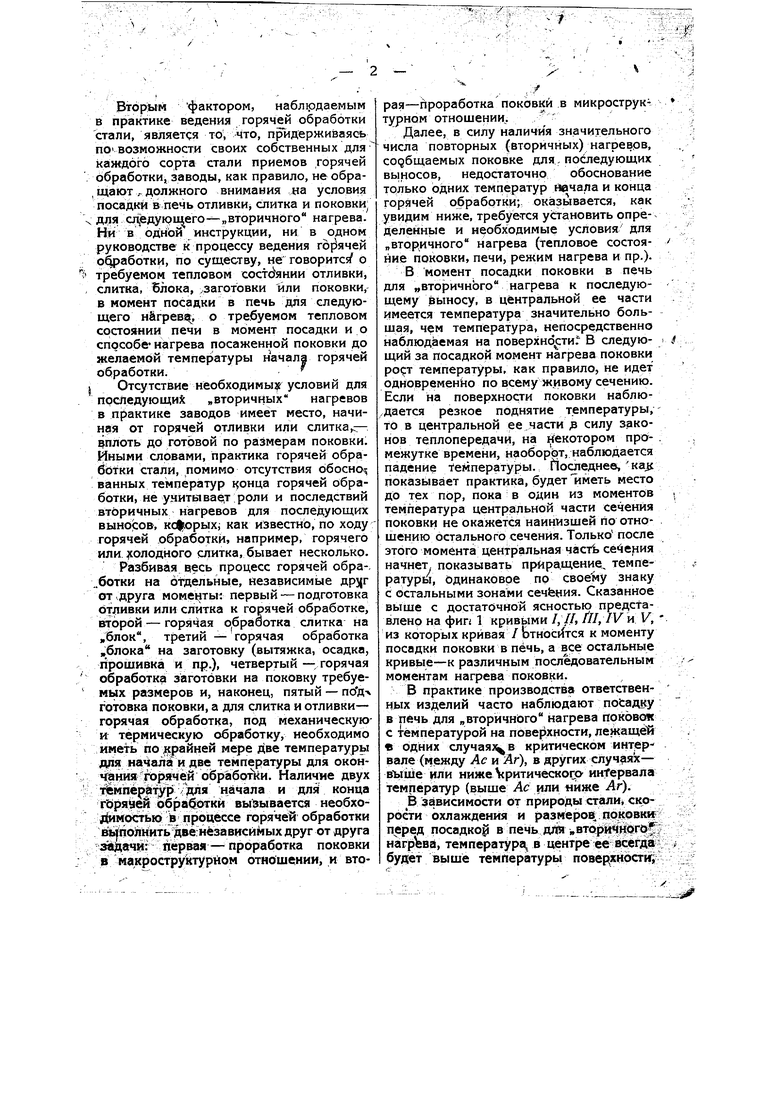

Специально; поставленные изобретателем в этом направлении иСследрватель(ие рабОтш, как ни странно- на первый- взгляд, ..показали с достаточной очевидностью возможность существования при определенных условиях „втс рйчкого нагрева значительных объемных изменений в у-растворе стали, связанных с аллотролическими превращениями и 2, на которой представлены дилатометрические кривые яВтбричного :н9гре6а хромо-никелевой конструкционной стали, записанные на

приборе Шевенара, показывают размер объемных изменений в стали при различных условиях „вторичного нагреВа (ср. кривые //,///, /V и V фиг. 2).

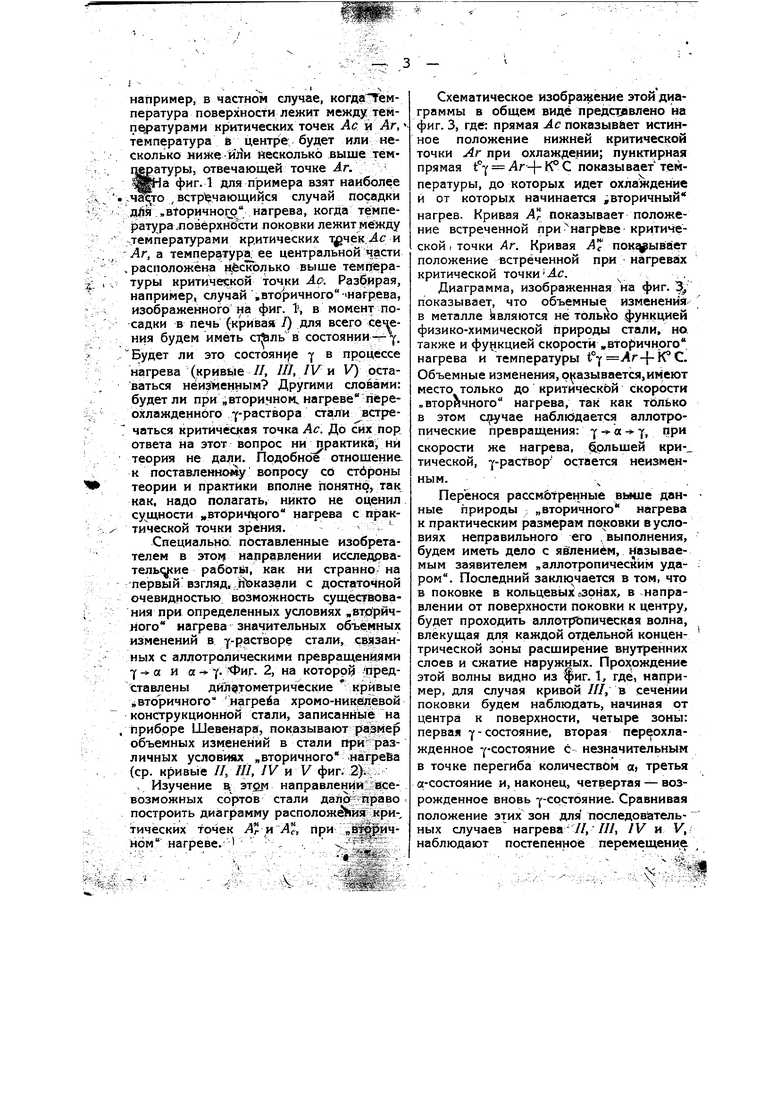

.Изучение BI направлении всевозможных сортов стали далог право -построить диаграмму располож ия кри-,

тических точек Лг и о при „в ричном нагреве. - . ..

Схематическое изображение этой диаграммы в общем виде представлено на фиг. 3, где: прямая Ас показывает истинное положение нижней критической точки Аг при охлаждении; пунктирная прямая t°Y К° С показывает температуры, до которых идет охлаждение и от которых начинается вторичный нагрев. Кривая Л показывает положение встреченной при нагреве критической i точки Лг. Кривая Л пок ывает положение встреченной при нагревах критической точкиАс.

Диаграмма, изображенная на фиг. 3 показывает, что объемные изменения Б металле Являются не только функцией физико-химической природы стали, но. также и функцией скорости „вторичного нагрева и температуры t°Y Ar-{-}C C. Объемные изменения, оказывается,имеют место только до критической скорости „вторичного нагрева, так как тЬлько в этом cjjiy4ae наблюдается аллотропические превращения: Y Т iP скорости же нагрева, большей кри- тической, -урзствор остается неизменным.

Перенося рассмотренные BiaHue данные природы ; „вторичного нагрева к практическим размерам поковки в условиях неправильного его .выполнения, будем иметь дело с явлением, называемым заявителем „аллотропическим ударом. Последний заключается в том, что в поковке в кольцевых гзонах, в .направлении от поверхности поковки к центру, будет проходить аллотрЬпическая волна, влекущая для каждой отдельной концентрической зоны расширение внутренних слоев и сжатие наружных. Прохождение этой волны видно из фИг. 1, где, например, для случая кривой ///, в сечении поковки будем наблюдать, начиная от центра к поверхности, четыре зоны: первая Y-состояние, вторая переохлажденное у-состояние с незначительным в точке перегиба количеством а третья а-состояние и, наконец, четвертая - возрожденное вновь -(--состояние. Сравнивая

положение этих зон для последовётельных случаев нагреваЯ, ///, IV и V, наблюдают постепенное перемещение.

«

опасной в- объемном отношении зоны третьейИ Четвертой к центру.

Не останавливаясь далее на разборе прочих возможных в практике случаев ненбЬмальны с у.словий «Вторичного нагрева и ограничиваясь здесь рассмотрени м только случая, изображенного нафиг. 1, на основании лабораторных и заводских наблюдений г риходится констатировать,- что причина внутренних пЬрЬкбв (флокенов, волосных трещин, фиферного излома и-пр.), а также и пртнна образования поверхностных трещин э поковках лежит в нашем не-знании прйродь „вторичного нагрева, незнании необходимых температур конца горячей .Обработки, подготовки пёковки. к нагреву, ц механической или термической Обработке.

Исходя из Е(сех выщерассмотренных bcHo Hbix//моментов, изрбретатель предлагает новый способ ведения пррцесса горячей обработки для отливок, слитков и поковок- ji4 обыкновенной и, легировйнной стдли.-

На оснрвЬнии вцшеизложенного температура отливки и слитка в момент извлечения из формы или изложницы и температура окончания горячей обработки слитка блока и заготовки для всех выносов, кроме последнего чистового выноса, должна бщть на поверхности в|.1ше верхней критической точки стили . Превышение температуры на поверхности перечисленных объектов должно быть таким, чтобы в момент посадки их в печь цля „вторичного нагрева температура не оказаНась Н1|же верхней критической точки Ас .. При указаннЬ1Х тепловых условиях, температура нагревательной печи, в момент посадки объекта для „вторичного нагрева, должна быть также не ниже верхней критической точки Ас ,1

„Вторичный нагрев для желаемой горячей обработки, при соблюдении всех, условий, проводится нормальным методом, а именно: сразу же за посадкой нагрев до необходимой температуры, а, затем - соответствующая выдержка перед вьщанейОбъекту.

В случаях невозможности, по тем или .иным причинам, выдерживать вышеуказанные УСЛОВИЯ;-, необходимо, в зависимости от размеров сечения покбвки, и сорта Стали, или посадить поковку в специальную на этот случаи подгч|товленную Т1ечь с температурой близкой к температуре первой верхней критиче-: .(;кой Ас, но не выше, выдер

покрвйчу при этой температуре ц&с. димре и достаточное время, после уёго выдержанную поковку рередать в рйбогчук нагревательную печь для последующего на фена до необходимой для горячей обработки температуры,, или посадить поковку в горючую;рабочую нагре-вательную печь, где процесс нагрева до нео/бходймой температурь .горячей Обработки провести весьма интенсивно со с оростью, больщёй, чем в нормальных случаях. ,

Температура ркЬнчания гррячей обработки для послёднегр, чистового выноса должна быть на поверхности и в центре по возможности, близкой к нижней критической точке -АГд J, но во всяком случае не ниже,I ,

Обработанную /на чистовые размеры поковку, в зависимости от размеров сечеййя и сорта стали, необходимо: I) или охладить Het воздухе, б) или охлад 1т{1 в яме, в)/или охладить золе, г) или посадить в специальную печь с температурой, близкой к первой верхней критической точке Дс, но не выше,

выдержать достаточное и необходимое время, а затем, в зависимости от дредъявленных к изделию требований, или еоответетвующим образом охладить поковку с печью, или произвести высокий отжиг с принятием при дальнейшем охлаждении прсле отжуга мер к соот&етствующему про,хождению интервала критических температур И температур ртпускндй хрупкости.

При применений предлагаемого способа горячей обработ1{и поковок не исключается возможность работы только в одной печи, если она не явлйется в термическом отнощейии Инертной; также npaKTHfte:не исключается-работа и в методической ц рекаТНой печи.

Устанавливаем ге в способе границы темпеpaffyp для теплового состояния no-v верхности поковки, теплового состояния рабочих печей, значения для пррдолжиТел4 иос|и выдержки и скорости вторйчного нагрева в практике производства ответственных и прочих изделий, не взирая на многообразие сортов;стали, могут быть в целях рационально постановки горячей обработки поковок -обобщены. . /v/ ч

Предмет изобретения. ,

1.Способ ведения процесса нагревания и охлаждения стальных слитков, заготовок и поковок в процессе гсфячей обработки их, отличающийся тем, что температуру слитка в момент извлечения из изложниц, равно как и тёмоераiTypy окончания горячей обработки поковки и пр., для всех выносов, кроме последнего чистового, удерживают на поверхности выше верхней критической точки АСд настолько, в момент посадки слитков или поковок в печь для „вторичного нагрева температура не оказалась ниже Acs-i затем нагрев ведут обьжным путем:,

2.Видоизменение способа--поп.. 1, отличающееся тем, чуо в момент пог садки слитка или поковки в,.печь для „вторичного нагрева температуру печи поддерживают не ниже АСу..

3.Прием осуществления способа по п. 1, отличающийся тем,, что слиток, тев1пература котброго ниже ЛСд,, помещают сначала в рсобую печь с тейпе- ратурой, близкой к Ас, но не выще и выдерживают при этой температуре необходимое время, а затем слиток передают в другую нагревательную печь, где обьУчным образом нагревают до необходимой, для горячей обработки температуры.

4.Видоизменение способа по п. Э, отличающееся тем, что слиток или поковку сразу помещают в печь, имеющую температуру выше Ас, затем ведут нагрев до необходимой для горячей обработки температуры, со скоростью большей, чем внормальных случаях.

5.Прием осуществления способа по п. 1 для чистового выноса,- втличающийся тем, что для охлаждения обработанных на чистовые размеры поковок, температура которых близка к , но не ниже, поковку помещают в печь с температурой, близкой к Ас., (печь по п. 3), где и выдерживают необходимое и достаточное время, а затем или охлаждают вместе с печью или, в случае необходимости, подвергают обычному отжигу.

6.Видоизменение способа по пп. 3 и 5, отличающееся тем, что нагрев слитков или поковок производят в одной печи, если она не является в термическом отношении инертной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ ИЗ СТАЛИ | 2009 |

|

RU2384629C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| Способ противоводородной термической обработки заготовок из сталей и сплавов | 2017 |

|

RU2667111C2 |

| Способ термической обработки крупных поковок | 1987 |

|

SU1528798A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Способ термической обработки крупных поковок | 1980 |

|

SU927859A1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| Способ производства поковок из штамповых сталей типа 5ХНМ | 2018 |

|

RU2690084C1 |

| Способ термической обработки поковок из флокеночувствительных марок сталей мартенситного класса | 1985 |

|

SU1330186A1 |

| Способ изготовления поковок из сталей аустенитного класса | 2022 |

|

RU2797893C1 |

V , . Е авторскому свидетельству С. А.

J //mSpe состояние слилп/ а ли процессе нагревания до ,ffoп т-рь1 . 17

фиг.| : Баранова № 34580

/ /

Лилагг)ометричес/ ие / ри6б1е вторичного ffOfsjoeffa // . e/nofuv/f- cocAo/ -/O e.fi

С/паль Cr-fff

ФИГ2

/ /(pusb/e/tatff-наеревй и охля11:деяи ; и авторскому свидетельс|тву С. А.

Cxeftamavetftaf диаграмма. ftQ/7o effifa Apifmuv. Jrjouek ff и ff

.

САрросгтгб„ вторичногонагрвва.

фигз при„ вторичном нагреве

ъ. Баранова № 34580

Авторы

Даты

1934-02-28—Публикация

1932-04-28—Подача