Изобретение может быть использовано в Ьтекольной промышленности.

Известен способ изготовления труб из термопластичных материалов путем прокатки из расплава листового стекла с гнутьем последнего на оправке.

Описываемый способ позволяет улучшить качество шва. Достигается это тем, что лист стекла шириной, равной длине трубы, ио мере прокатки изгибают с помошыо валков на одном из прокатных валов до сварки кромок листа.

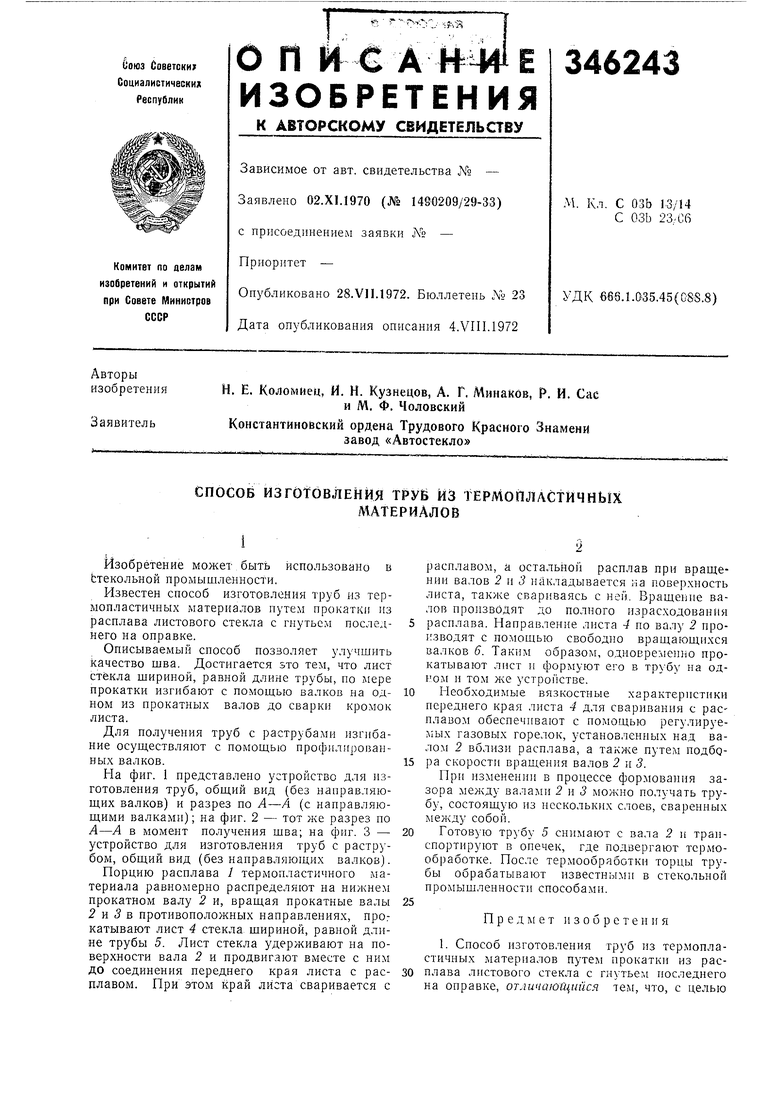

Для получения труб с раструбами изгибание осуществляют с помощью профилированных валков.

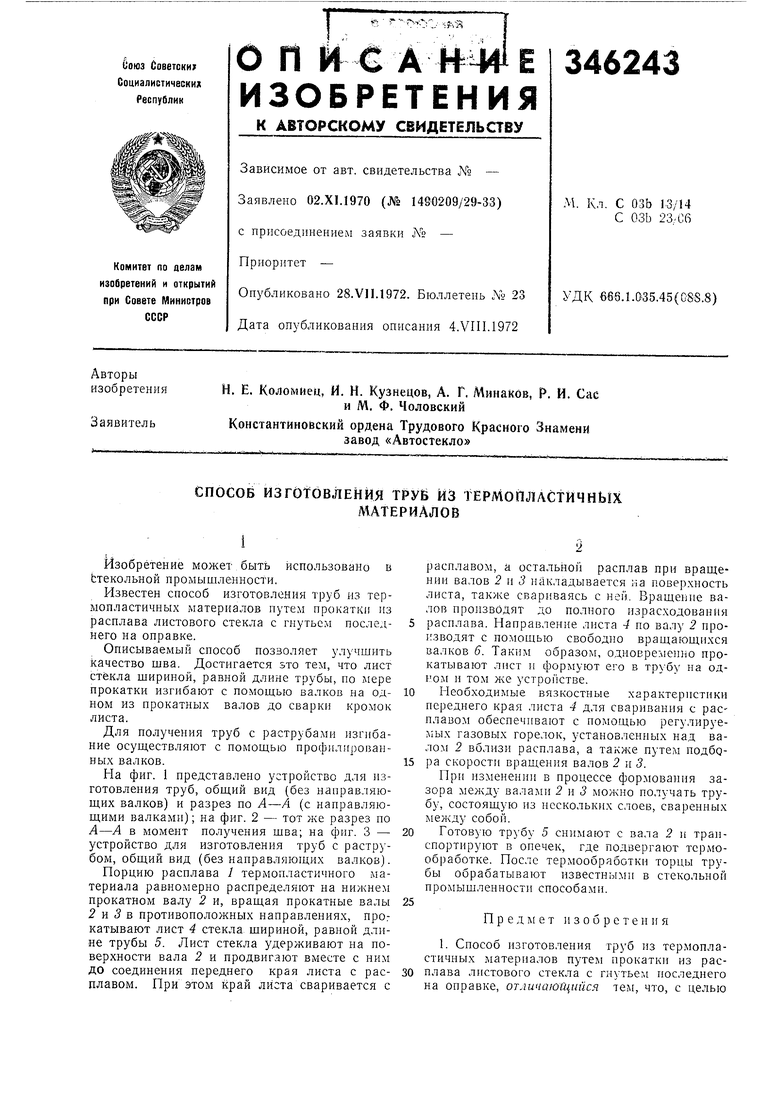

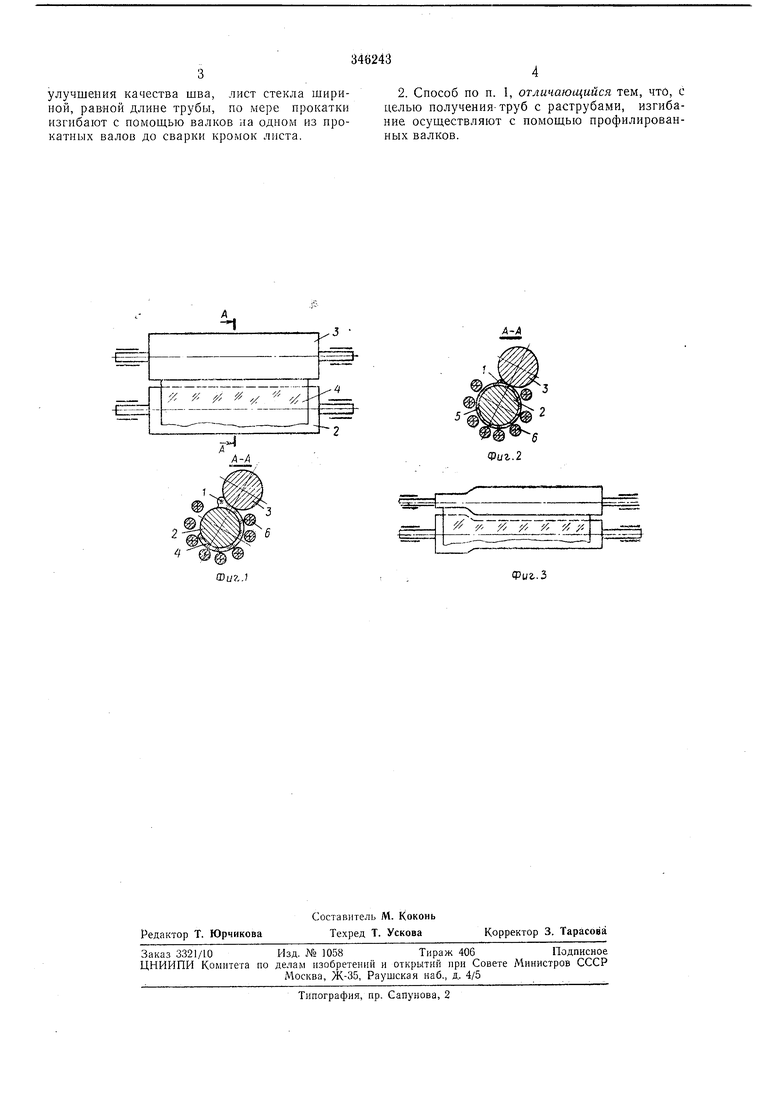

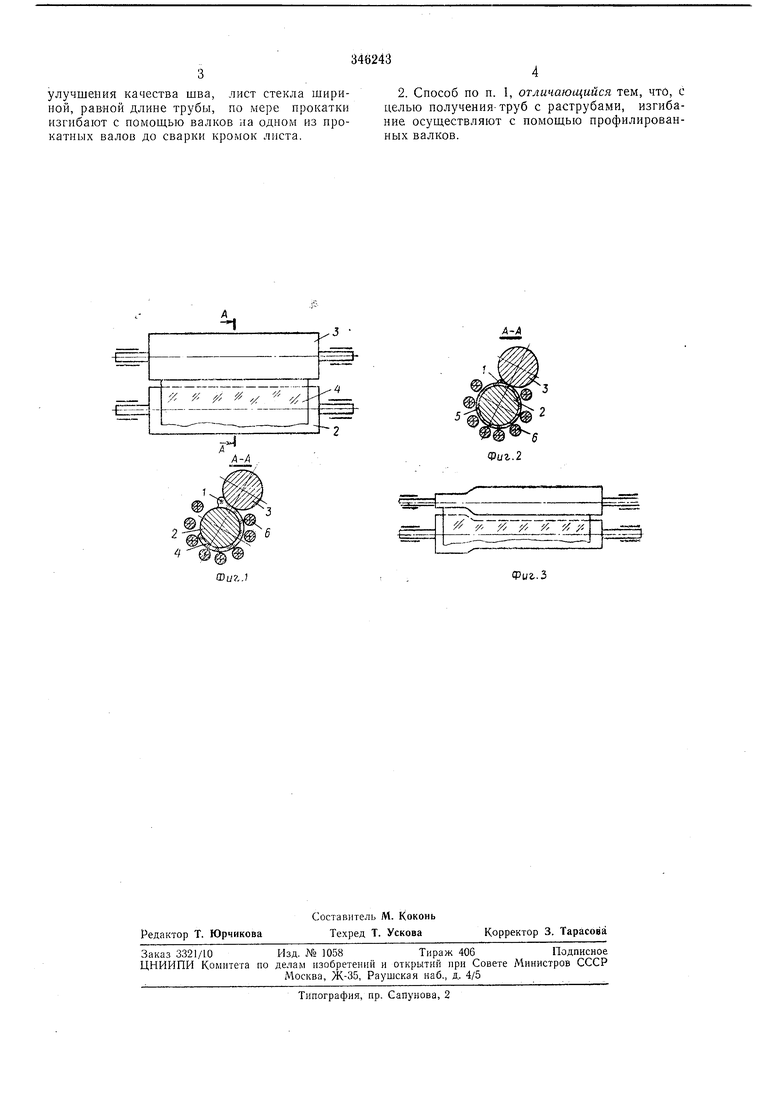

На фиг. 1 представлено устройство для изготовления труб, общий вид (без направляющих валков) и разрез по А-Л (с направляющими валками); на фиг. 2 - тот же разрез ио А-А в момент получения шва; на фиг. 3 - устройство для изготовления труб с раструбом, общий вид (без направляющих валков).

Порцию расплава / термопластичного материала равиомерно распределяют на нижнем прокатном валу 2 и, вращая прокатные валы 2 к 3 в противоположных направлениях, прО: катывают лист 4 стекла шириной, равной длине трубы 5. Лист стекла удерживают на поверхности вала 2 и продвигают вместе с ним ДО соединения переднего края листа с расплавом. При этом край листа сваривается с

расплавом, а остальной расплав при вращении валов 2 п 3 накладывается на поверхность листа, также свариваясь с ней. Вращение валов производят до полного израсходования расилава. Паправление листа 4 по валу 2 прокзводят с помошью свободно вращающихся валков 6. Таким образом, одиовремеино прокатывают лист и формуют его в трубу иа одро.лг и том же устройстве.

Необходимые вязкостные характеристики нереднего края листа 4 для сваривания с расплавом обеспечивают с помощью регулируемых газовых горелок, установленных над валом 2 вблизи расплава, а также путем подбора скорости вращения валов 2 и 3.

При изменении в процессе формоваиия зазора между валами 2 н 3 можно получать трубу, состоящую из нескольких слоев, сваренных между собой.

Готовую трубу 5 снимают с вала 2 и транспортируют в опечек, где подвергают термообработке. После термообработки торцы трубы обрабатывают известными в стекольной промышленности способами.

Предмет изобретения

1. Способ изготовления труб из термопластичных материалов путем прокатки из расплава листового стекла с гнутьем последнего на оиравке, отличающийся тем, что, с целью улучшения качества шва, лист стекла шириной, равной длине трубы, по мере прокатки изгибают с помощью валков iia одном из прокатных валов до сварки кромок листа. 2. Способ по п. 1, отличающийся тем, что, с целью получения-труб с раструбами, изгибание осуш,ествляют с помош.ью профилированных валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных цилиндрических изделий | 1980 |

|

SU910274A1 |

| Устройство для гнутья листового стекла | 1976 |

|

SU743955A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174966C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2013 |

|

RU2528722C1 |

| Способ изгибания листового стек-лА и уСТРОйСТВО для ЕгО ОСущЕСТВ-лЕНия | 1978 |

|

SU793949A1 |

| ФОРМОВОЧНАЯ МАШИНА И УСТАНОВКА ДЛЯ ЦИЛИНДРИЧЕСКОГО ИЗГИБАНИЯ ЛИСТОВ | 1991 |

|

RU2036738C1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2016 |

|

RU2631949C1 |

| Устройство для моллирования листового стекла | 1982 |

|

SU1049440A1 |

А-А

2

Фиг.2

Фиг.З

Даты

1972-01-01—Публикация