(54) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЦИЛИНДРИЧЕСКИХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| Способ изготовления обечайки | 1988 |

|

SU1551439A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 2021 |

|

RU2772340C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2020 |

|

RU2756090C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ И РАЗРЕЗНАЯ ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149721C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2571298C2 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении электросварных труб большого диаметра, сосудов и емкостей цилиндрической формы для нефтяного, химического и энергетического машиностроения.

Известен способ изготовления сварных цилиндрических изделий путем формовки заготовки из листа конечной длины на прессах и последующей сварки кромок 11.

Наиболее близок к предлагаемому способ изготовления сварных цилиндрических изделий, включающий отрезку от исходной полосы заготовки длиной, равной периметру изделия, формовку заготовки в обечайку и сварку кромок последней 21.

Эти способы не обеспечивают требуемого качества изделия. Это объясняется тем, что при формовке листа ко.нечной длины в районе кромок остаются невыформованные участки. Выформовать

прикромочные участки известными способами не представляется возможным, т.к. R процессе деформации при приближении к краю листа плечо изгибающего момента стремится к нулю, а усилие изгиба - к бесконечности. При определенной длине плеча усилие изги ба вызывает напряжения в металле, превышающие предел текучести, т.е. вместо изгиба происходит обжатие

10 либо смятие по толщиАе стенки, в резупьтате чего остается невыформованные плоские прикромочные участки.

При сборке и сварке заготовок с невыформованными прикромочными участ15ками в районе стыка образуется крыша (или домик), т.е. отсутствует плавное сопряжение кромок.

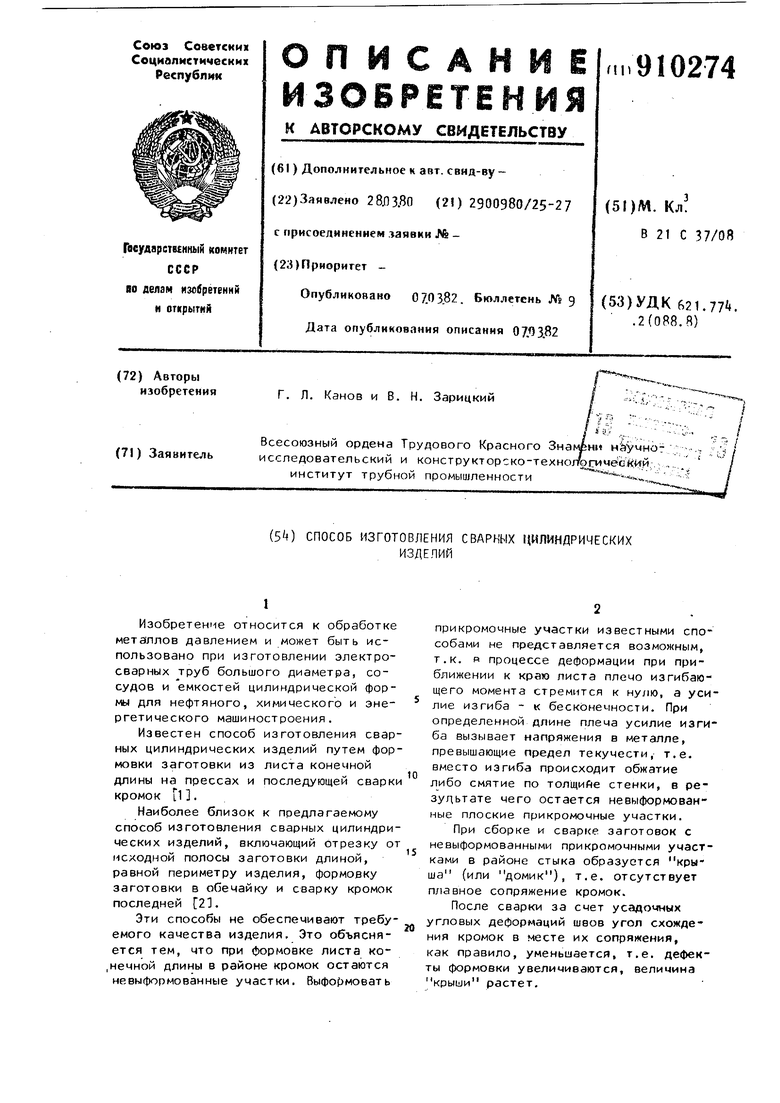

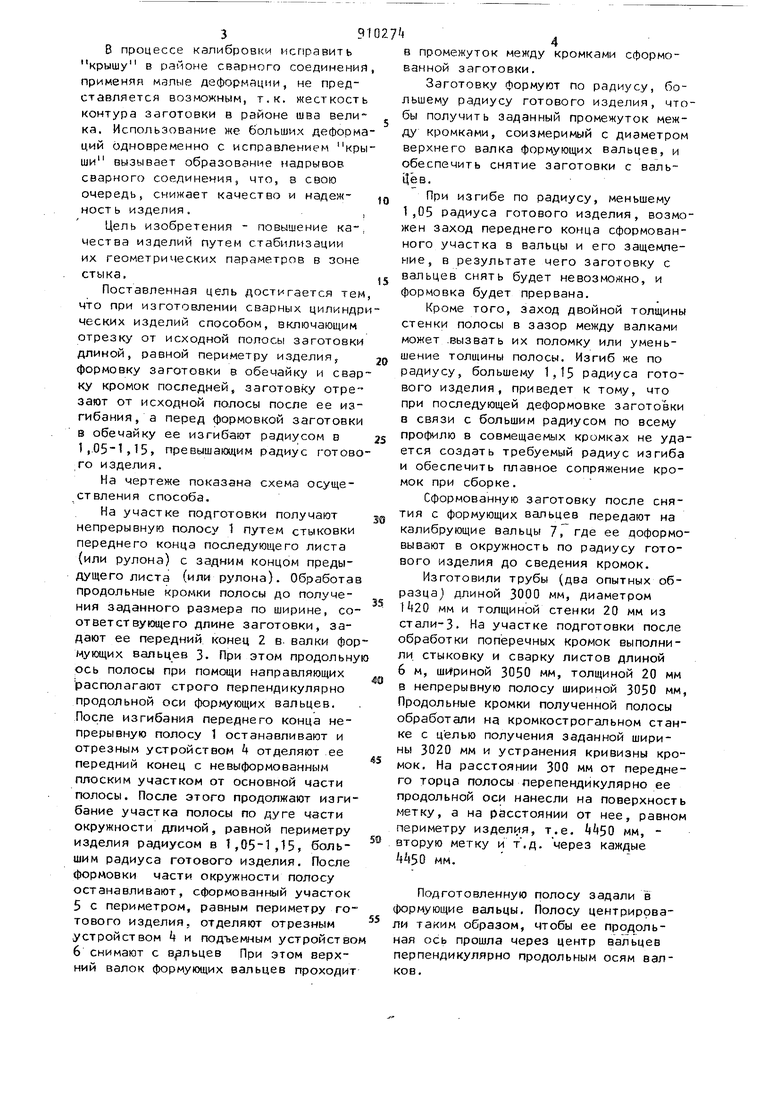

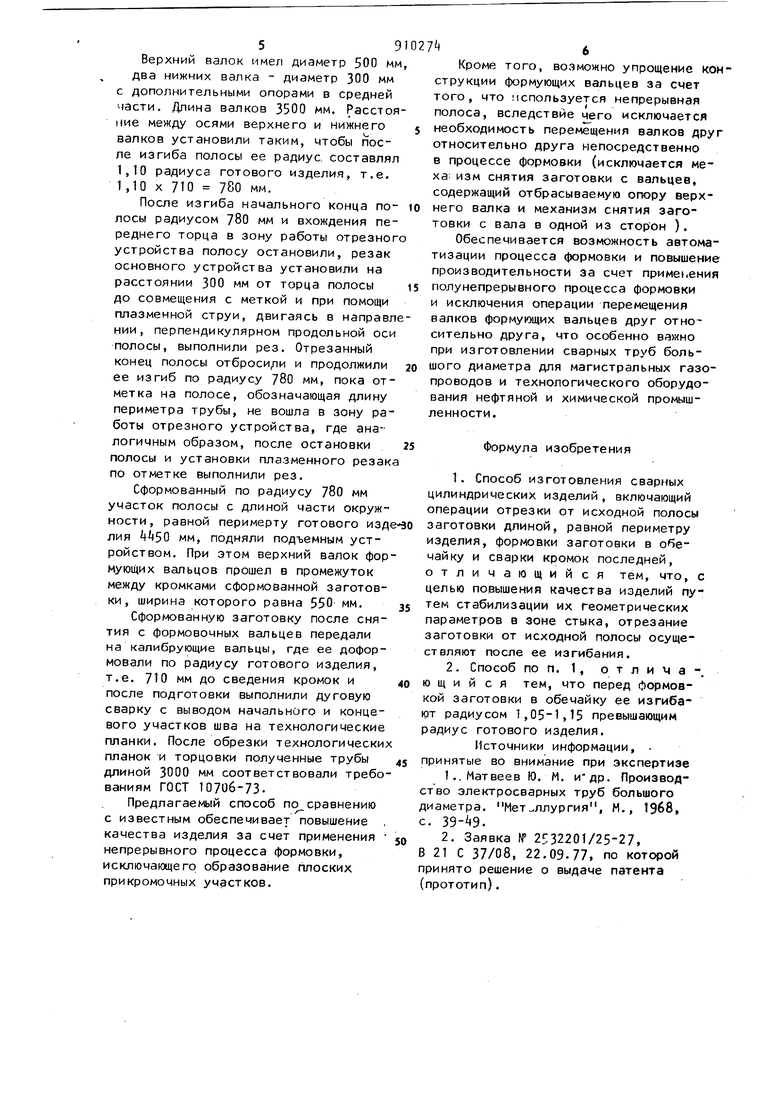

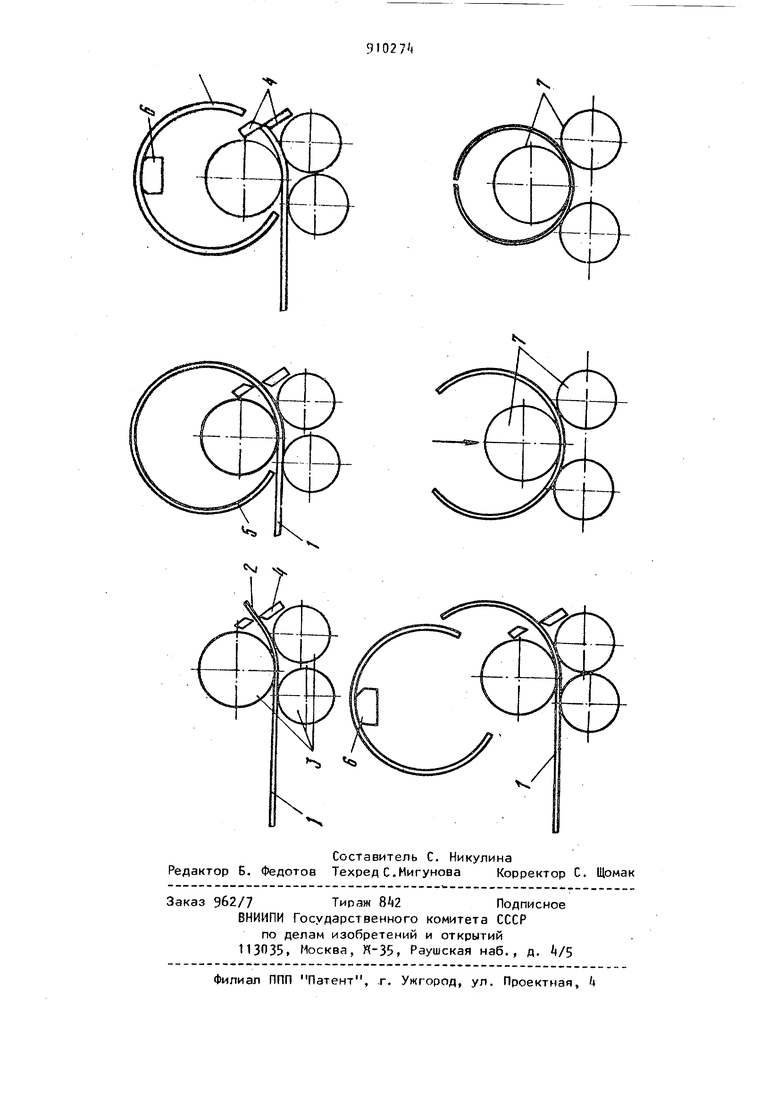

После сварки за счет усадочных угловых деформаций швов угол схожде20ния кромок в месте их сопряжения, как правило, уменьшается, т.е. дефекты формовки увеличиваются, величина крыии растет. в процессе калибровки исправить крышу в районе сварного соединения применяя малые деформации, не представляется возможным, т.к. жесткость контура заготовки в районе шва велика. Использование же больших деформа ций одновременно с исправлением кры ши вызывает образование надрывов сварного соединения, что, в свою очередь, снижает качество и надежность изделия. Цель изобретения - повышение камества изделий путем стабилизации их геометрических параметров в зоне стыка. Поставленная цель достигается тем что при изготовлении сварных цилиндр ческих изделий способом, включающим отрезку от исходной полосы заготовки длиной, равной периметру изделия, формовку заготовки в обечайку и свар ку кромок последней, заготовку отрезают от исходной полосы после ее изгибания, а перед формовкой заготовки в обечайку ее изгибают радиусом в 1,.,15. превышающим радиус готово го изделия. На чертеже показана схема осуществления способа. На участке подготовки получают непрерывную полосу 1 путем стыковки переднего конца последующего листа (или рулона) с задним концом предыдущего листа (или рулона). Обработав продольные кромки полосы до получения заданного размера по ширине, соответствующего длине заготовки, задают ее передний конец 2 в валки фор мующих вальцев 3. При этом продольну ось полосы при помощи направляющих располагают строго перпендикулярно продольной оси формующих вальцев. После изгибания переднего конца непрерывную полосу 1 останавливают и отрезным устройством отделяют ее передний конец с невыформованным плоским участком от основной части полосы. После этого продолжают изгибание участка полосы по дуге части окружности длиной, равной периметру изделия радиусом в 1,05-1,15, большим радиуса готового изделия. После формовки части окружности полосу останавливают, сформованный участок 5с периметром, равным периметру го тового изделия, отделяют отрезным устройством k и подъемным устройство 6снимают с вальцев При этом верхний валок формующих вальцев проходит В промежуток между кромками сформованной заготовки. Заготовку формуют по радиусу, боьшему радиусу готового изделия, чтобы получить заданный промежуток между кромками, соизмеримый с диаметром верхнего валка формующих вальцев, и обеспечить снятие заготовки с вальЦёв. При изгибе по радиусу, меньшему 1,05 радиуса готового изделия, возможен заход переднего конца сформованного участка в вальцы и его защекление, в результате чего заготовку с вальцев снять будет невозможно, и формовка будет прервана. Кроме того, заход двойной толщины стенки полосы в зазор между валками может .вызвать их поломку или уменьшение толщины полосы. Изгиб же по радиусу, большему 1,15 радиуса готового изделия, приведет к тому, что при последующей деформовке заготовки в связи с большим радиусом по всему профилю в совмещаемых кромках не удается создать требуемый радиус изгиба и обеспечить плавное сопряжение кромок при сборке. Сформованную заготовку после снятия с формующих вальцев передают на калибрующие вальцы 7, где ее доформовывают в окружность по радиусу готового изделия до сведения кромок. Изготовили трубы (два опытных образца) длиной 3000 мм, диаметром мм и толщиной стенки 20 мм из стали-3. На участке подготовки после обработки поперечных кромок выполнили, стыковку и сварку листов длиной 6 м, ши риной 3050 мм, толщиной 20 мм S непрерывную полосу шириной 3050 мм. Продольные кромки полученной полосы обработали на кромкострогальном станке с целью получения заданной ширины 3020 мм и устранения кривизны кромок. На расстоянии 300 мм от переднего торца полосы перепендикулярно ее продольной оси нанесли на поверхность метку, а на расстоянии от нее, равном периметру изделия, т.е. мм, вторую метку и т .д. через каждые мм. Подготовленную полосу задали в формующие вальцы. Полосу центрировали таким образом, чтобы ее продольная ось прошла через центр вальцев перпендикулярно продольным осям валков.

Верхний валок имел диаметр 500 мм два нижних валка - диаметр 300 мм с дополнительными опорами в средней части. Длина валков 3500 мм. Расстояние между осями верхнего и нижнего валков установили таким, чтобы после изгиба полосы ее радиус, составлял 1,10 радиуса готового изделия, т.е. 1,10 X 710 780 мм.

После изгиба начального конца полосы радиусом 780 мм и вхождения переднего торца в зону работы отрезног устройства полосу остановили, резак основного устройства установили на расстоянии 300 мм от торца полосы до совмещения с меткой и при помощи плазменной струи, двигаясь в направлнии, перпендикулярном продольной оси полосы, выполнили рез. Отрезанный конец полосы отброси;1и и продолжили ее изгиб по радиусу 780 мм, пока отметка на полосе, обозначающая длину периметра трубы, не вошла в зону работы отрезного устройства, где аналогичным образом, после остановки полосы и установки плазменного резака по отметке выполнили рез.

Сформованный по радиусу 780 мм участок полосы с длиной части окружности, равной перимерту готового изде ЛИЯ мм, подняли подъемным устройством. При этом верхний валок формующих вальцов прошел в промежуток между кромками сформованной заготовки, ширина которого равна 550 мм.

Сформованную заготовку после снятия с формовочных вальце в передали на калибрующие вальцы, где ее доформовали по радиусу готового изделия, т.е. 710 мм до сведения кромок и

после подготовки выполнили дуговую сварку с выводом начального и концевого участков шва на технологические планки. После обрезки технологических планок и торцовки полученные трубы длиной 3000 мм соответствовали требованиям ГОСТ 10706-73Предлагае йзгй способ по сравнению с известным обеспечивает повышение качества изделия за счет применения непрерывного процесса формовки, исключающего образование плоских прикромочных участков.

Кроме того, возможно упрощение кострукции формующих вальцев за смет того, что используется непрерывная полоса, вследствие чего исключается необходимость перемещения валков дру относительно друга непосредственно в процессе формовки (исключается меха изм снятия заготовки с вальцев, содержащий отбрасываемую опору верхнего валка и механизм снятия заго товки с вала в одной из }.

Обеспечивается возможность автоматизации процесса формовки и повышени производительности за счет применени полунепрерывного процесса формовки и исключения операции перемещения валков формующих вальцев друг относительно друга, что особенно важно при изготовлении сварных труб большого диаметра для магистральных газопроводов и технологического оборудования нефтяной и химической промышленности.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

К.Матвеев Ю. М. идр. Производство электросварных труб большого диаметра. Металлургия, М., 1968, с. .

Авторы

Даты

1982-03-07—Публикация

1980-03-28—Подача