Известны различные способы изготовления длииномерных тонкостенны.х электродов-инструментов для электрохимической обработки каналов. Для сохранения прямолинейности электродов к их концам приложены растягивающие усил1ия, и на заготовку ток.

Предложенный способ отличается от известных тем, что к концам предварительно иаиряженНой растягивающиМИ усилиями и покрытой эмалью заготовки подводят ток необходимой величины для разогрева заготовки при обжиге эмали, после чего заготовку обесточивают и термофИКсируют в натянутом состоянии.

Цель изобретения - устранение остаточных деформаций, сохранение прямолинейности оси при СНЯТИИ нагрузки.

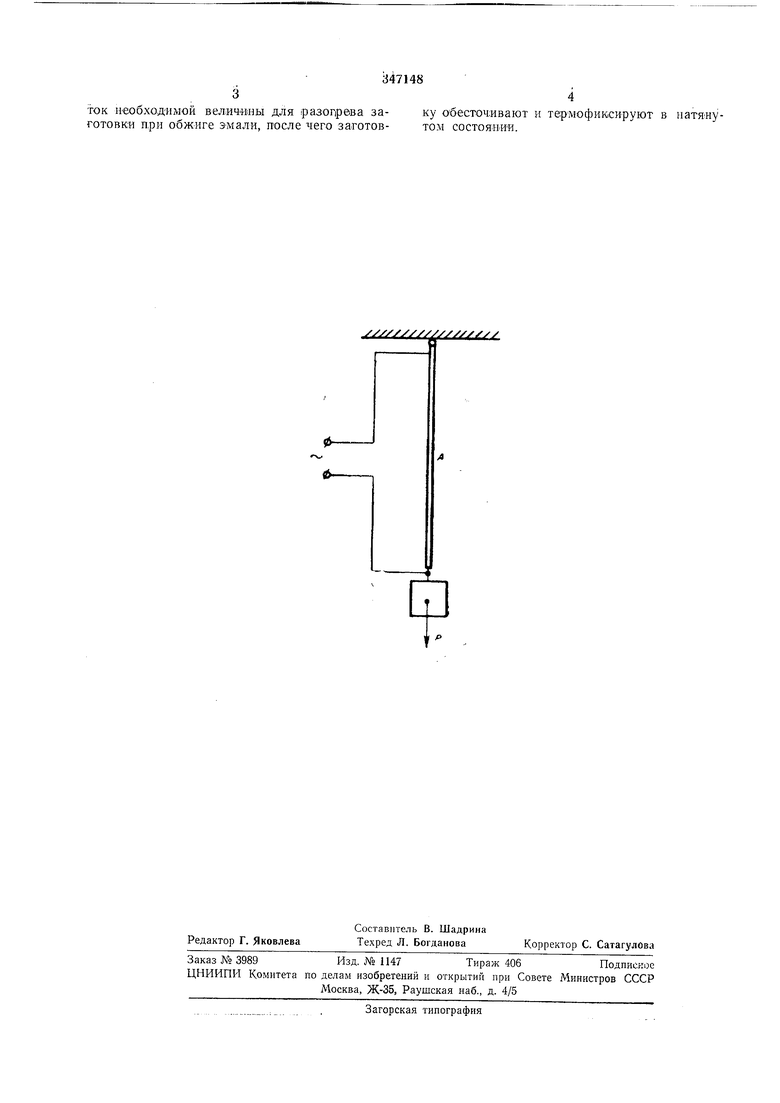

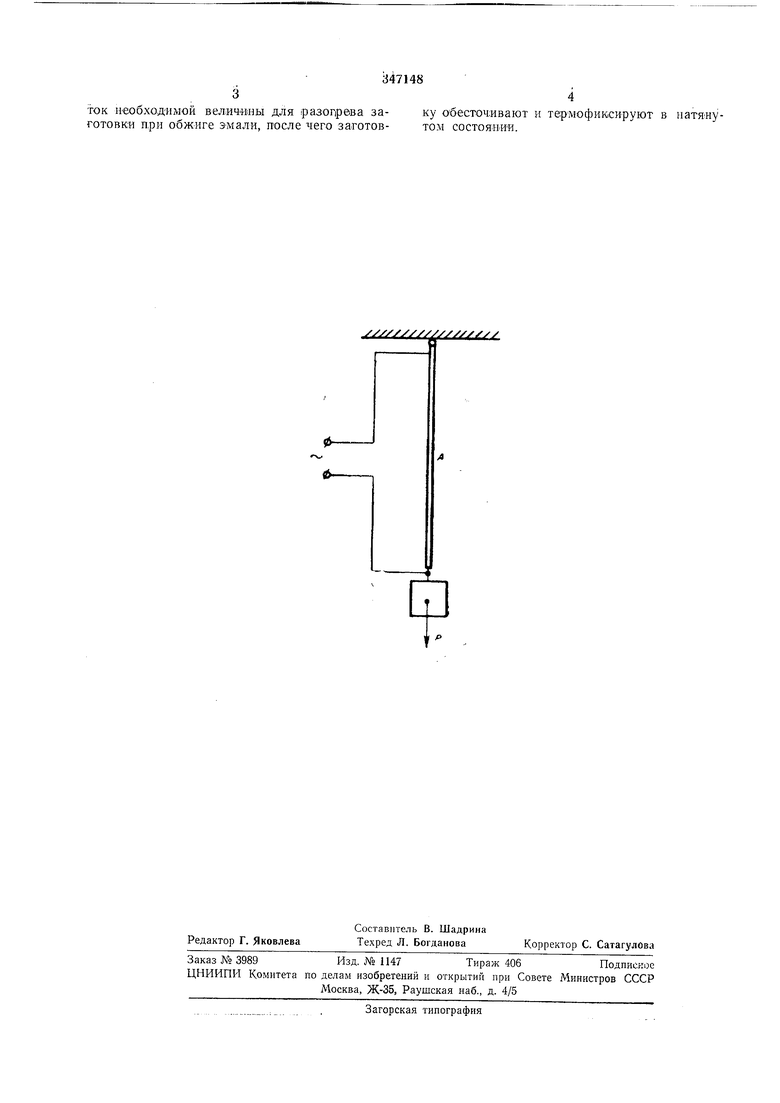

Способ поясняется чертежолг.

Трубку-заготовку А предварительно покрывают керамической эмалью, например, методом окунания или-нанесения суспензии эмали, после чего один конец трубки-заготовки защемляют, а к другому прикладывают растягивающее усилие Р, например, с помощью подвещенного rpyisa.

трод охлаждают до комнатной температуры R натянутом состоянии.

Пример изготовления электрода по предлагаемому способу.

Трубчатую заготовку с наружным диаметром 3 ,iLif и толщиной стенки 0,5 мм покрывают керамической эмалью, закрепляют .м концом 3 приспособлении, а к другому концу прикладывают растягивающее усилие в 40 кг. Через заготовку пропускают ток в 3 а при иапряжении 4 в. В течение 2 мин производят обжиг керамической эмали с одновременной термофиксацией заготовки. Затем, отключив ток, электрод-инструмент охлаждают iHa воздухе в

наиряжеином состоянии. При прощпвке отверстий электродом, изготовленным предлагаемым способом, получены положительные резу,1ьтаты.

Предмет изобретения

Способ изготовления длииномериых тонкостенных электродов для электрохимической обработки, нри котором для исправления оси

электрода к его концам прикладывают растягивающие усилия, отличающийся тем, что, с целью устранения остаточных деформаций, со.храяения прямолинейности оси, к ко.нцам предварительно напряженной растягивающими уситок необходимой велич-ины для разогрева заготовки при обжиге э-мали, после чего заготовку обесточивают и термофик/сируют в натянутом состояния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ТОНКОСТЕННОГО ЭЛЕКТРОДА-ИНСТРУМЕНТА | 1970 |

|

SU285144A1 |

| Способ изготовления электродаинструмента | 1974 |

|

SU529040A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА-ПРОВОЛОКИ | 2013 |

|

RU2537345C2 |

| СПОСОБ ОБЖИГА ЭМАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ИЗГОТОВЛЕНИЯ УГЛУБЛЕНИЙ, ОБРАЗУЮЩИХ ТУРБУЛИЗАТОРЫ НА РЕБРАХ И В ДОННОЙ ЧАСТИ ОХЛАЖДАЮЩИХ КАНАЛОВ ТЕПЛОНАПРЯЖЕННЫХ МАШИН, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573465C2 |

| Керамическая масса для изготовления майоликовых изделий | 1981 |

|

SU1021674A1 |

| Способ получения стеклоэмалевого покрытия на внутренней поверхности труб | 1979 |

|

SU885348A1 |

| Способ изготовления трубопроводов из эмалированных труб | 1985 |

|

SU1268348A2 |

| Способ изготовления длинномерных тонкостенных никелевых трубок | 1989 |

|

SU1720820A1 |

//yy/XX/XXXX/X/X/X

11 р

Авторы

Даты

1972-01-01—Публикация