Изобретение относится к области машиностроения и может быть использовано, например, для маслоснабжения наровых турбин.

Известны системы маслоснабжения турбомашин с аварийным масляным насосом и сливным трубопроводом, содержащимнаклонный участок.

Однако трассировки сливных трубопроводов в этих системах не способствуют выделению газовых пузырьков из масла.

Целью изобретения является интенсификация отделения газовых пузырьков из отработанного аэрированного масла в самол сливном трубопроводе, вблизи подшипников (т. е. масло еш.е до подхода до крутых сливных участков должно очиститься от пузырьков газа).

Это необходимо, например, для создания большого подпора масла на всасе аварийных маслонасосов, чтобы уменьшить мош,ность электропривода этих насосов и, следовательно, уменьшить емкость аккумуляторных батарей, питаюш,их эти электроприводы.

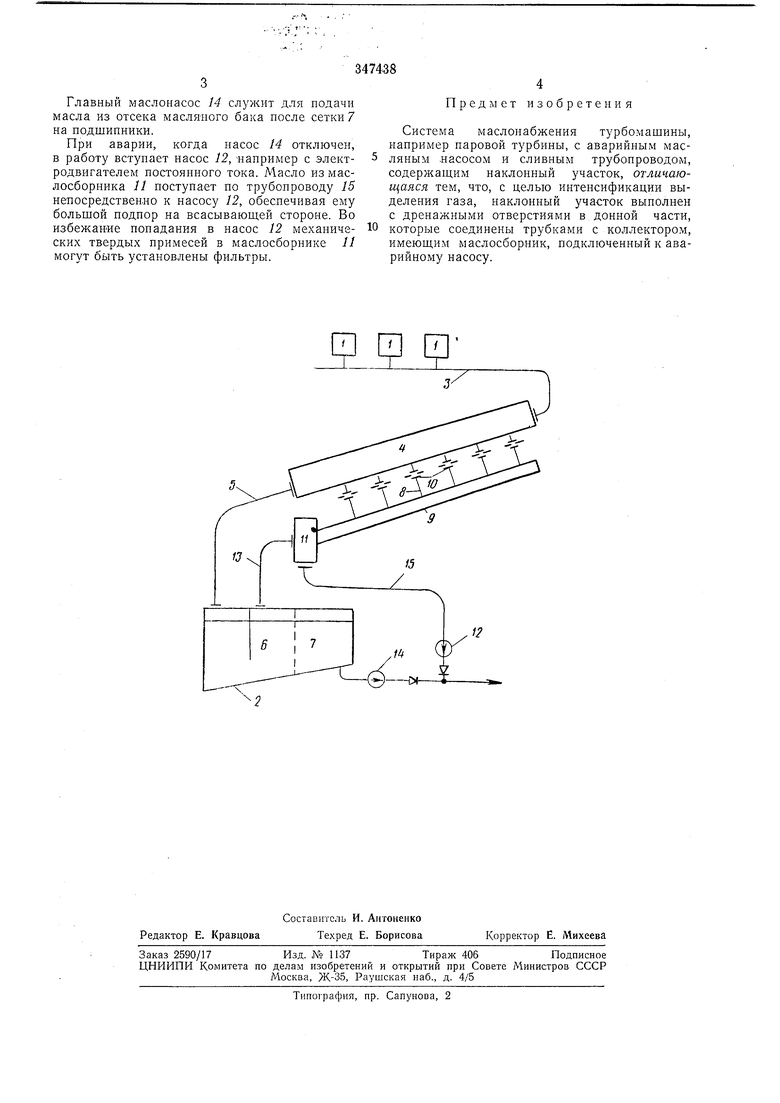

Для этого наклонный участок выпол1 ен с дренажными отверстиями в донной части, которые соединены трубками с коллектором, имеюшим маслосборник, подключенный к аварийному насосу.

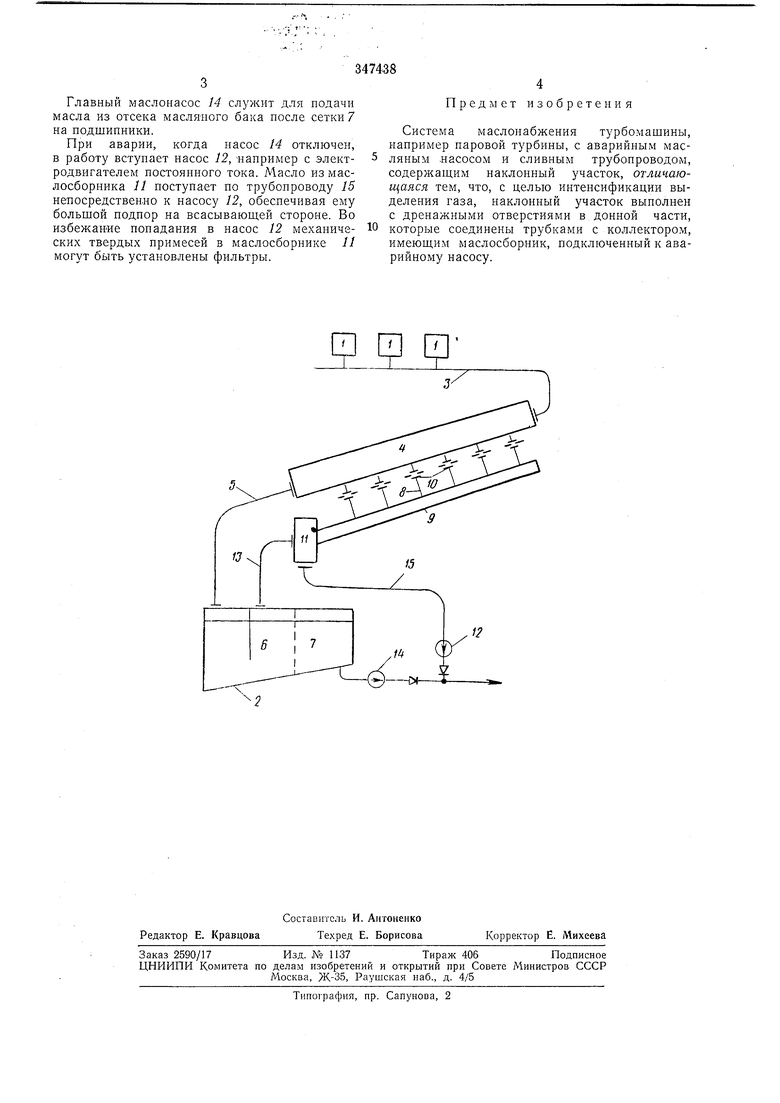

Сливной трубопровод для отвода отработаииого масла из подшипников / турбомашины в маслобак 2 содержит участок 3, непокающий к подшипникам /, средстзенно примь наклонный участо 4 и участок 5, примыкаюШ.ИЙ к маслобаку, Маслобак 2 разделен порогом 6 и сеткой 7 тонкой очистки на отсеки. Участок 5 сливного трубопровода подключен к отсеку маслобака до порога 6.

При течении нагретого и аэрированного в подшипниках масла по наклонному участку 4 сливиого трубоировода в слое жидкости, прилегаюгцсм к днпш,у, возникают большие поперечные градиенты скоростей, скорость подъема газовых пузырьков в этой области возрастает, и слоп очень быстро освобождаются от газовых пузырьков.

Для отвода более чистого масла (освобожденного от газа) в донной части наклонного участка 4 выполнены дренажные отверстия, которые соединены трубками 8 с коллектором 9. На каждой из этих трубок устаиовлен дроссель 10 (шайба, вентиль и т. п.). Коллектор 9 имеет на конце маслосборник }}, подключенный к аварийному масляному насосу 12. Кроме того маслосборник соединен трубопроводом 13 с отсеком маслобака 2

Главный маслонасос 14 служит для подачи масла из отсека масляного бака после сетки 7 на подшипники.

При аварии, когда насос 14 отключен, в работу вступает насос 12, например с электродвигателем постоянного тока. Масло из маслосборника 11 поступает по трубопроводу 15 непосредствевно к насосу 12, обеспечивая ему большой подпор на всасывающей стороне. Во избежанИе попадания в насос 12 механических твердых примесей в маслосборнике // могут быть установлены фильтры.

Предмет изобретения

Система маслонабжения турбомашины, например паровой турбнны, с аварийным масляным .насосом и сливным трубопроводом, содержащим наклонный участок, отличающаяся тем, что, с целью интенсификации выделения газа, наклонный участок выполнен с дренажными отверстиями в донной части,

которые соединены трубками с коллектором, имеющим маслосборник, подключенный к аварийному насосу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система маслоснабжения турбомашины | 1977 |

|

SU603756A1 |

| Система смазывания подшипников турбомашин | 1978 |

|

SU732615A1 |

| Система маслоснабжения турбомашины | 1966 |

|

SU443193A1 |

| Система охлаждения масла | 1981 |

|

SU1013700A1 |

| УСТРОЙСТВО для ЗАМКНУТОГО МАСЛОСНАБЖЕНИЯ | 1971 |

|

SU300640A1 |

| Система маслоснабжения турбомашины | 1980 |

|

SU994785A1 |

| СИСТЕМА АВАРИЙНОГО МАСЛОСНАБЖЕНИЯ ТУРБОМАШИНЫ | 1971 |

|

SU301451A1 |

| МАСЛОБАК ПАРОВОЙ ТУРБИНЫ | 1997 |

|

RU2133835C1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПОДШИПНИКОВ ТУРБОМАШИНЫ | 2010 |

|

RU2436968C2 |

| Система централизованного маслоснабжения | 1978 |

|

SU748080A1 |

-5.

IСЧ

Авторы

Даты

1972-01-01—Публикация