Предлагаемое изобретение касается станков для раскалывания сахарных плиток с автоматическим питанием и отводом рафинада в упаковочную, с сортировкой при помощи сотрясающихся решето,к, с взаимно противоположными треугольными рамами для ножей и с приспособлением, регулирующим, посредством вала с храповиком, периодичность движения остановок цепного транспортера и движений ножей.

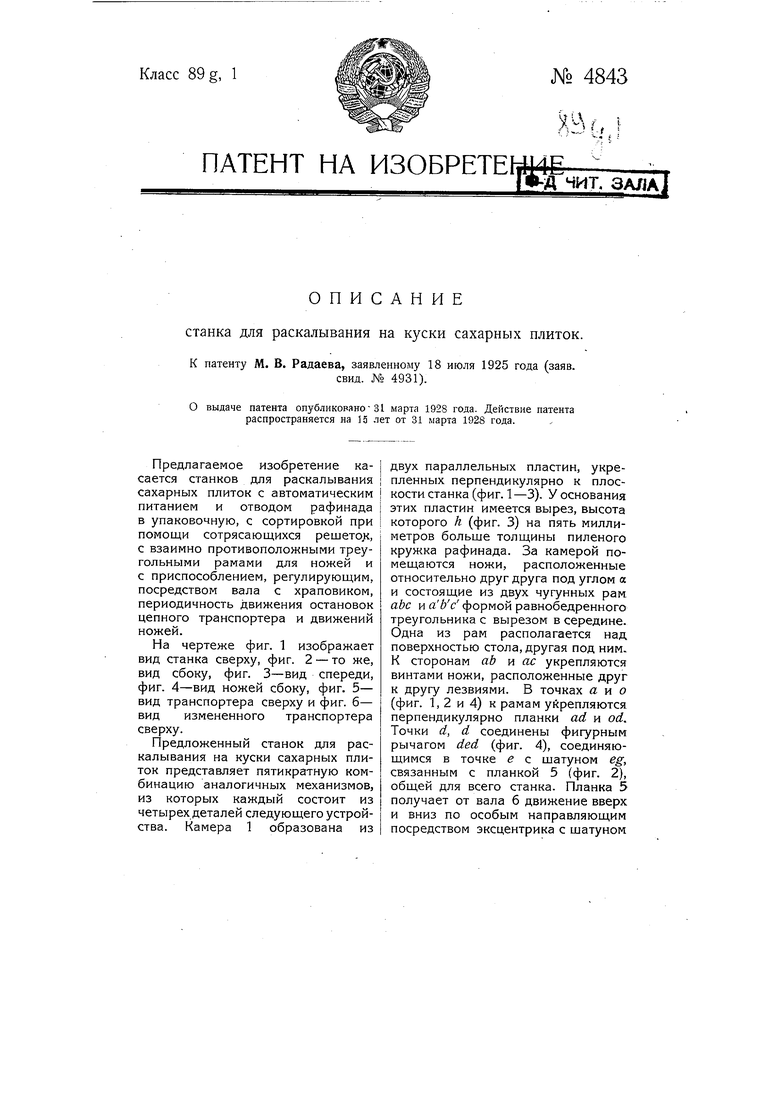

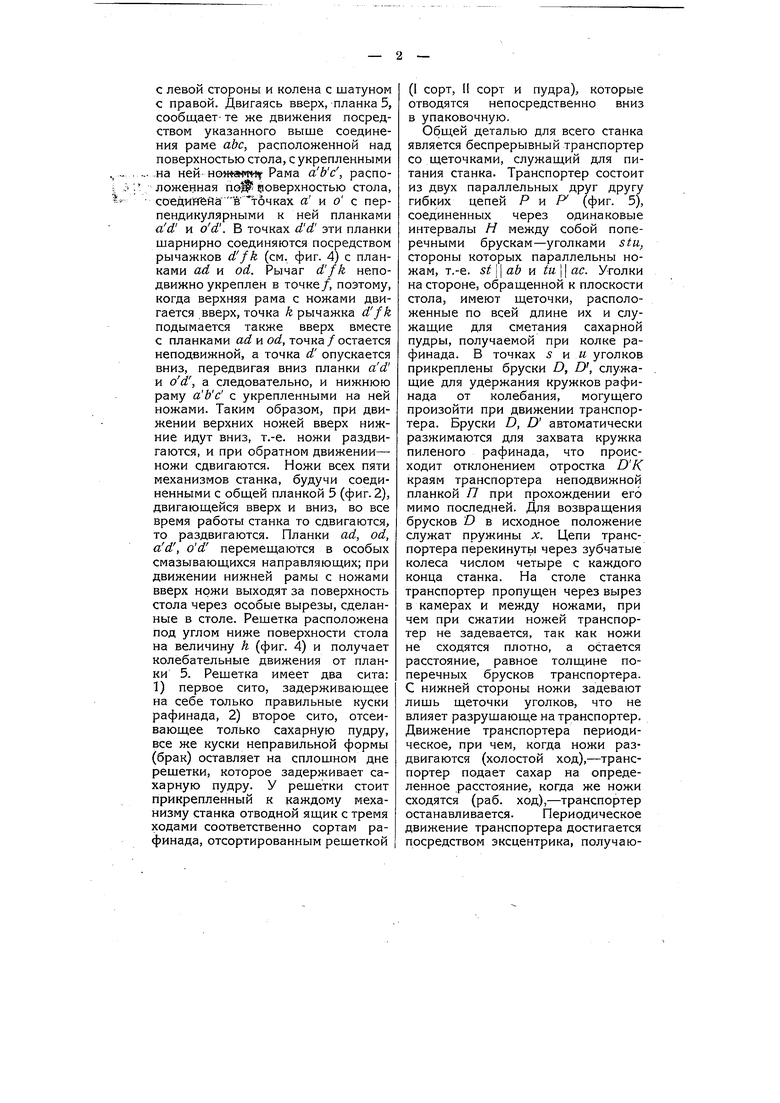

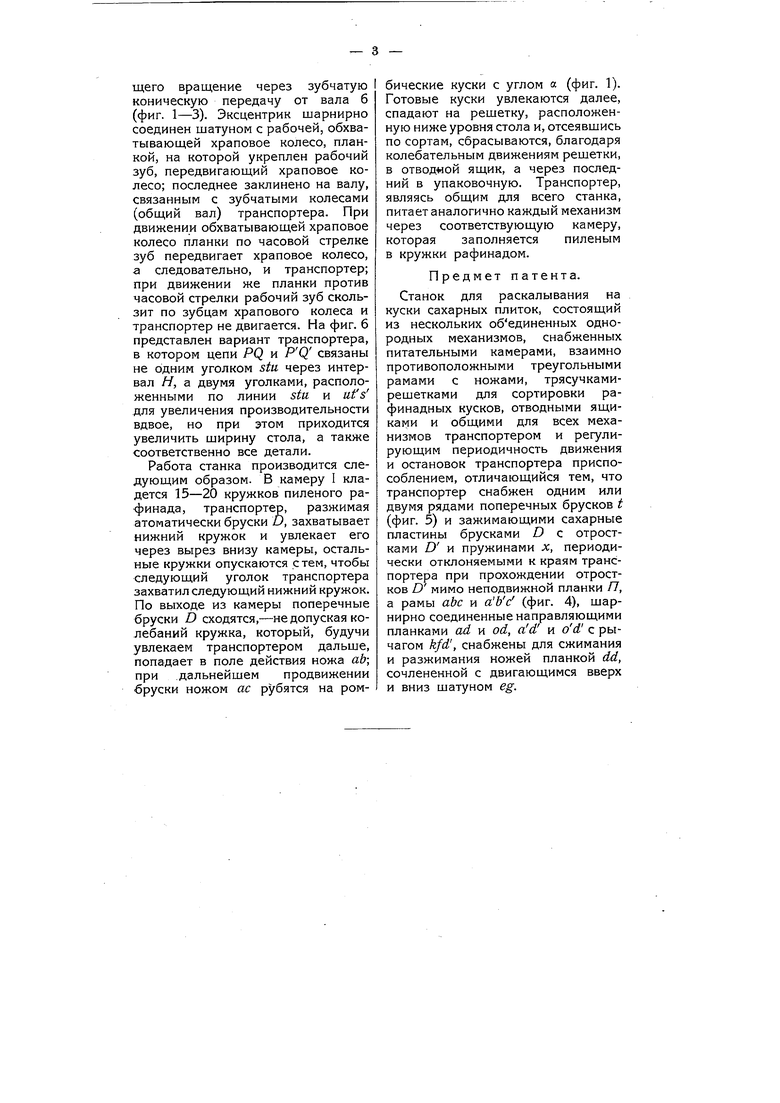

На чертеже фиг. 1 изображает вид станка сверху, фиг. 2 - то же, вид сбоку, фиг. 3-вид спереди, фиг. 4-вид ножей сбоку, фиг, 5- вид транспортера сверху и фиг. б- вид измененного транспортера сверху.

Предложенный станок для раскалывания на куски сахарных плиток представляет пятикратную комбинацию аналогичных механизмов, из которых каждый состоит из четырех деталей следующего устройства. Камера 1 образована из

двух параллельных пластин, укрепленных перпендикулярно к плоскости станка (фиг. 1 -3). У основания этих пластин имеется вырез, высота которого /г (фиг. 3) на пять миллиметров больше толщины пиленого кружка рафинада. За камерой помещаются ножи, расположенные относительно друг друга под углом а и состоящие из двух чугунных рам аЬс и а Ь с формой равнобедренного треугольника с вырезом в середине. Одна из рам располагается над поверхностью стола, другая под ним. К сторонам аЬ и ас укрепляются винтами ножи, расположенные друг к другу лезвиями. В точках а и о (фиг. 1, 2 и 4) к рамам уйрепляются перпендикулярно планки ad и od. Точки d, d соединены фигурным рычагом ded (фиг. 4), соединяющимся в точке е с шатуном eg, связанным с планкой 5 (фиг. 2), общей для всего станка. Планка 5 получает от вала б движение вверх и вниз по особым направляющим посредством эксцентрика с шатуном

с левой стороны и колена с шатуном с правой. Двигаясь вверх, планка 5, сообщает- те же движения посредством указанного выше соединения раме аЬс, расположенной над поверхностью стола, с укрепленными на ней Рама а Ь с , расположенная nojl поверхностью стола, соедигГёйа в т6чках а и о с перпендикулярными к ней планками ad и od. В точках dd эти планки шарнирно соединяются посредством рычажков dfk (см. фиг. 4) с планками ad и od. Рычаг dffi неподвижно укреплен в точке/, поэтому, когда верхняя рама с ножами двигается вверх, точка k рычажка dfk подымается также вверх вместе с планками йй и oaf, точка/остается неподвижной, а точка d опускается вниз, передвигая вниз планки ad и od а следовательно, и нижнюю раму а Ь с с укрепленными на ней ножами. Таким образом, при движении верхних ножей вверх нижние идут вниз, т.-е. ножи раздвигаются, и при обратном движении- ножи сдвигаются. Ножи всех пяти механизмов станка, будучи соединенными с общей планкой 5 (фиг. 2), двигающейся вверх и вниз, во все время работы станка то сдвигаются, то раздвигаются. Планки ad, od, ad, od перемещаются в особых смазывающихся направляющих; при движении нижней рамы с ножами вверх ножи выходят за поверхность стола через особые вырезы, сделанные в столе. Решетка расположена под углом ниже поверхности стола на величину h (фиг. 4) и получает колебательные движения от планки 5. Решетка имеет два сита: 1) первое сито, задерживающее на себе только правильные куски рафинада, 2) второе сито, отсеивающее только сахарную пудру, все же куски неправильной формы (брак) оставляет на сплошном дне решетки, которое задерживает сахарную пудру. У решетки стоит прикрепленный к каждому механизму станка отводной ящик с тремя ходами соответственно сортам рафинада, отсортированным решеткой

(1 сорт, II сорт и пудра), которые отводятся непосредственно вниз в упаковочную.

Общей деталью для всего станка является беспрерывный транспортер со щеточками, служащий для питания станка. Транспортер состоит из двух параллельных друг другу гибких цепей Р и f (фиг. 5), соединенных через одинаковые интервалы Н между собой поперечными брускам-уголками 5(щ стороны которых параллельны ножам, т,-е. si аЬ и . Уголки на стороне, обращенной к плоскости стола, имеют щеточки, расположенные по всей длине их и служащие для сметания сахарной пудры, получаемой при колке рафинада. В точках 5 и « уголков прикреплены бруски D, D, служащие для удержания кружков рафинада от колебания, могущего произойти при движении транспортера. Бруски D, D автоматически разжимаются для захвата кружка пиленого рафинада, что происходит отклонением отростка DK краям транспортера неподвижной планкой /7 при прохождении его мимо последней. Для возвращения брусков D в исходное положение служат пружины х. Цепи транспортера перекинуть через зубчатые колеса числом четыре с каждого конца станка. На столе станка транспортер пропущен через вырез в камерах и между ножами, при чем при сжатии ножей транспортер не задевается, так как ножи не сходятся плотно, а остается расстояние, равное толщине поперечных брусков транспортера. С нижней стороны ножи задевают лишь щеточки уголков, что не влияет разрушающе на транспортер. Движение транспортера периодическое, при чем, когда ножи раздвигаются (холостой ход),-транспортер подает сахар на определенное расстояние, когда же ножи сходятся (раб. ход),-транспортер останавливается. Периодическое движение транспортера достигается посредством эксцентрика, получающего вращение через зубчатую коническую передачу от вала 6 (фиг. 1-3). Эксцентрик шарнирно соединен шатуном с рабочей, обхватывающей храповое колесо, планкой, на которой укреплен рабочий зуб, передвигающий храповое колесо; последнее заклинено на валу, связанным с зубчатыми колесами (общий вал) транспортера. При движении обхватывающей храповое колесо планки по часовой стрелке зуб передвигает храповое колесо, а следовательно, и транспортер; при движении же планки против часовой стрелки рабочий зуб скользит по зубцам храпового колеса и транспортер не двигается. На фиг. 6 представлен вариант транспортера, в котором цепи PQ и PQ связаны не одним уголком stu через интервал Н, а двумя уголками, расположенными по линии sttt и tits для увеличения производительности вдвое, но при этом приходится увеличить ширину стола, а также соответственно все детали.

Работа станка производится следующим образом. В камеру I кладется 15-20 кружков пиленого рафинада, транспортер, разжимая атоматически бруски D, захватывает нижний кружок и увлекает его через вырез внизу камеры, остальные кружки опускаются с тем, чтобы следующий уголок транспортера захватил следующий нижний кружок. По выходе из камеры поперечные бруски D сходятся,-не допуская колебаний кружка, который, будучи увлекаем транспортером дальше, попадает в поле действия ножа аЬ; при дальнейшем продвижении бруски ножом ас рубятся на ромбические куски с углом а (фиг. 1). Готовые куски увлекаются далее, спадают на решетку, расположенную ниже уровня стола и, отсеявшись по сортам, сбрасываются, благодаря колебательным движениям решетки, в отвод«ой ящик, а через последний в упаковочную. Транспортер, являясь общим для всего станка, питает аналогично каждый механизм через соответствующую камеру, которая заполняется пиленым в кружки рафинадом.

Предмет патента.

Станок для раскалывания на куски сахарных плиток, состоящий из нескольких обединенных однородных механизмов, снабженных питательными камерами, взаимно противоположными треугольными рамами с ножами, трясучкамирешетками для сортировки рафинадных кусков, отводными ящиками и общими для всех механизмов транспортером и регулирующим периодичность движения и остановок транспортера приспособлением, отличающийся тем, что транспортер снабжен одним или двумя рядами поперечных брусков t (фиг. 5) и зажимающими сахарные пластины брусками D с отростками D и пружинами х, периодически отклоняемыми к краям транспортера при прохождении отростков D мимо неподвижной планки /7, а рамы аЬс и а Ь с (фиг. 4), шарнирно соединенные направляющими планками ad и od, ad и od с рычагом kfd, снабжены для сжимания и разжимания ножей планкой dd, сочлененной с двигающимся вверх и вниз шатуном eg.

фиг. 2

К1

Q:

.0

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для распиливания голов сахара рафинада | 1925 |

|

SU35094A1 |

| Колочный станок для сахара-рафинада | 1961 |

|

SU146257A1 |

| Машина для колки сахарных плиток на куски | 1939 |

|

SU60087A1 |

| Автомат для колки и упаковки сахара-рафинада | 1951 |

|

SU97701A1 |

| МАШИНА ДЛЯ КОЛКИ САХАРА-РАФИНАДА | 1926 |

|

SU4476A1 |

| Автомат для распиловки и колки голов рафинада | 1950 |

|

SU94308A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ КАРТУЗОВ | 1926 |

|

SU7985A1 |

| ЦЕНТРОФУГА ДЛЯ ОТЛИВКИ И ОТБЕЛКИ ПЛИТОЧНОГО ИЛИ БРУСКОВОГО САХАРА | 1925 |

|

SU3477A1 |

| Сушилка для штучных предметов | 1959 |

|

SU128794A1 |

| Станок для штамповки и резки на куски бесконечного бруска мыла | 1959 |

|

SU123274A1 |

Авторы

Даты

1928-03-31—Публикация

1925-07-18—Подача