1

Изобретение касается сборки с аозможяыми доделочиьгмя операциями и может быть исполъзова но при производстве н-риборов времени со шггифт01въгм ходом.

Известен станок для сбо1р1ки: часовых деталей, вътолъвняьгй в виде миогопоэнцианйого noiBopOHHoro стола с распол-ожеинъгми: вокруг него рабочими механизмами. Па. подобных станках сОбирают узлы, состоя1щйе из деталей, которые бЛа1годарЯ их фарме и размерам можно окончательяо ориентировать в вйбробуакере, а зачтем Т|ра1Нспортир0(вать и накапливать (в оривнтир01ва1нном положении) в лотках. этю возможно не всегда. В частности, это невозможно для деталей, входящих в узел баланса часо1В сО

ШТ1И1ФТ01ВЫМ ХОДОМ.

Обод баланса представляет плоский диск и не имеет наружных геометрических элементов, позвошЯЮщик фиксировать его угловое положение в лотках. Поэтому угловое ориеН|ТИротание обода над1о пр01изводить непосредстаенно в транспортном гнезде поворотного стояа. Задача осложня,ется тем, что в одной из спиц (перемычек между секторными окнамиО обада имеется смещенное 0|тносительно центр® отверстие малого диа1мет1ра- под иимпульсный ш.тмфт. При поштучной подаче осей баланса по лоткам к1руглого сечен.и;я невозможно сокранить

углов1ую 0|р«ентацию их поперечного паза. Малые размеры И1миушьсных штифтов, заостреннаЯ форма на одно-м конце и нестабИЛЬный скошенный срез на другом делают

невоз1мож«ым их накопление в замкнутом канале, элементы поперечного сечения которого жестко связаны между собой.

Цель изобретения - увеличение производительности труда благодаря улучшению качестна сборки. Эта цель достигается встр аиванием в автомат механизмов длЯ угловоГО 0|риентирования дисковых базовых деташей. и осей с поперечным паз10М непосредственно на рабочих позициях.

Для исключения влияния погрешностей индексации стола на точность координат малых отверстий, обрабатываемых в базовых деташях, последние фиксируются в гнезда1х стола лишь по части своего наружного и

В1нутреннего контуров, оставляя остальную часть доступной для базирования на неподвижных базах, расположенных вокруг стола и в-оспр-инимающлх вертикальные силовые на1Г1рузки.

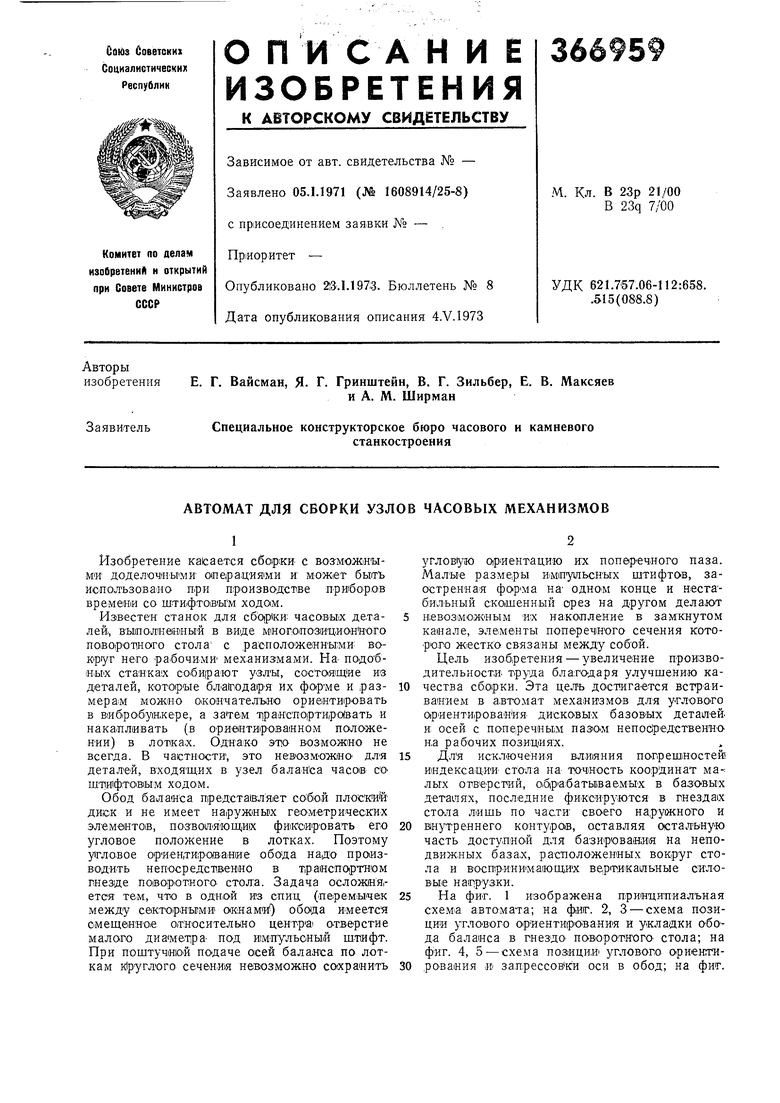

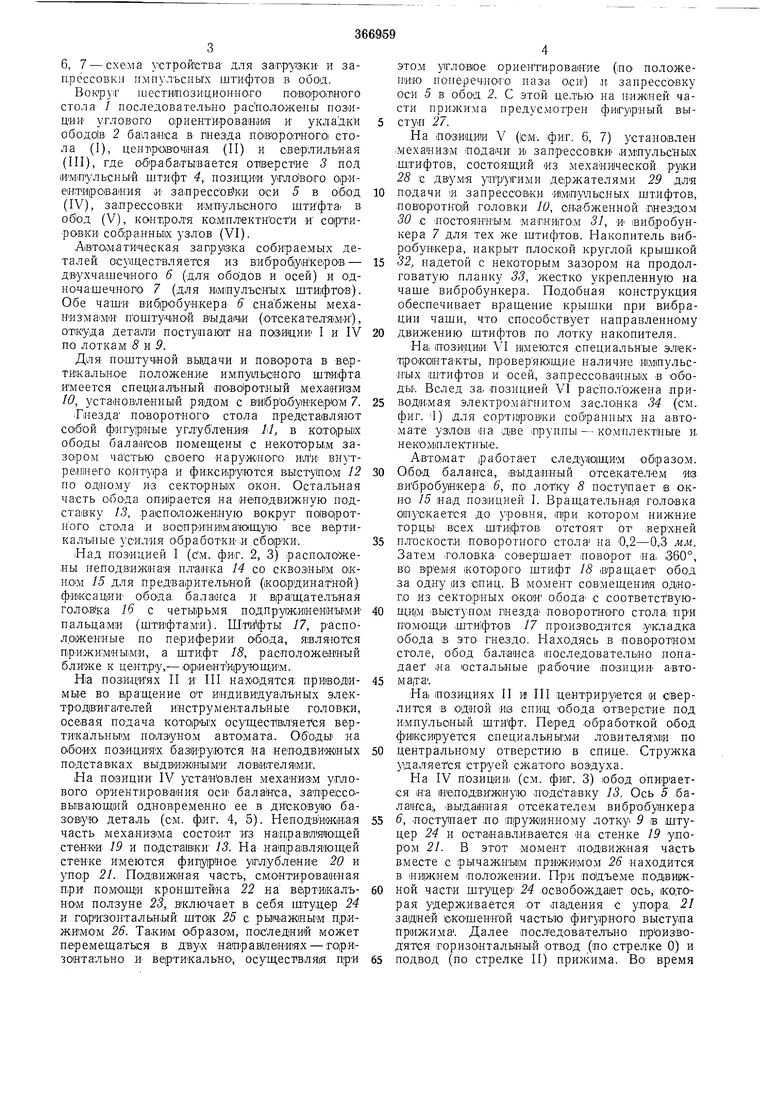

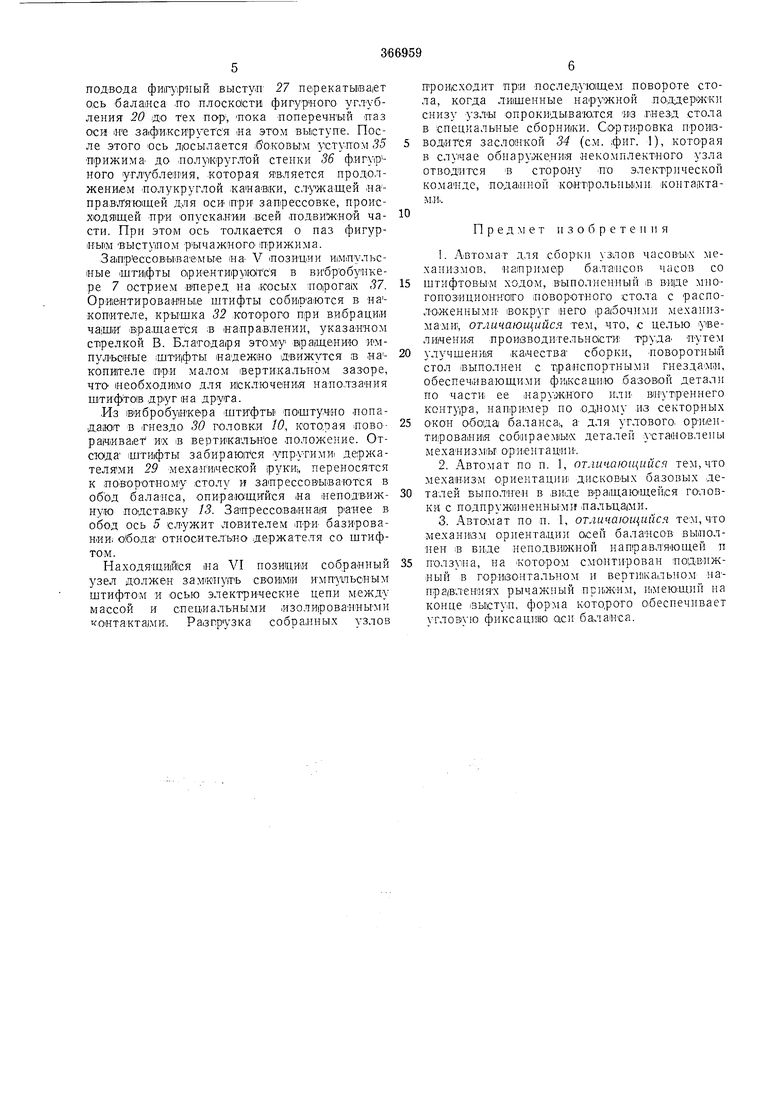

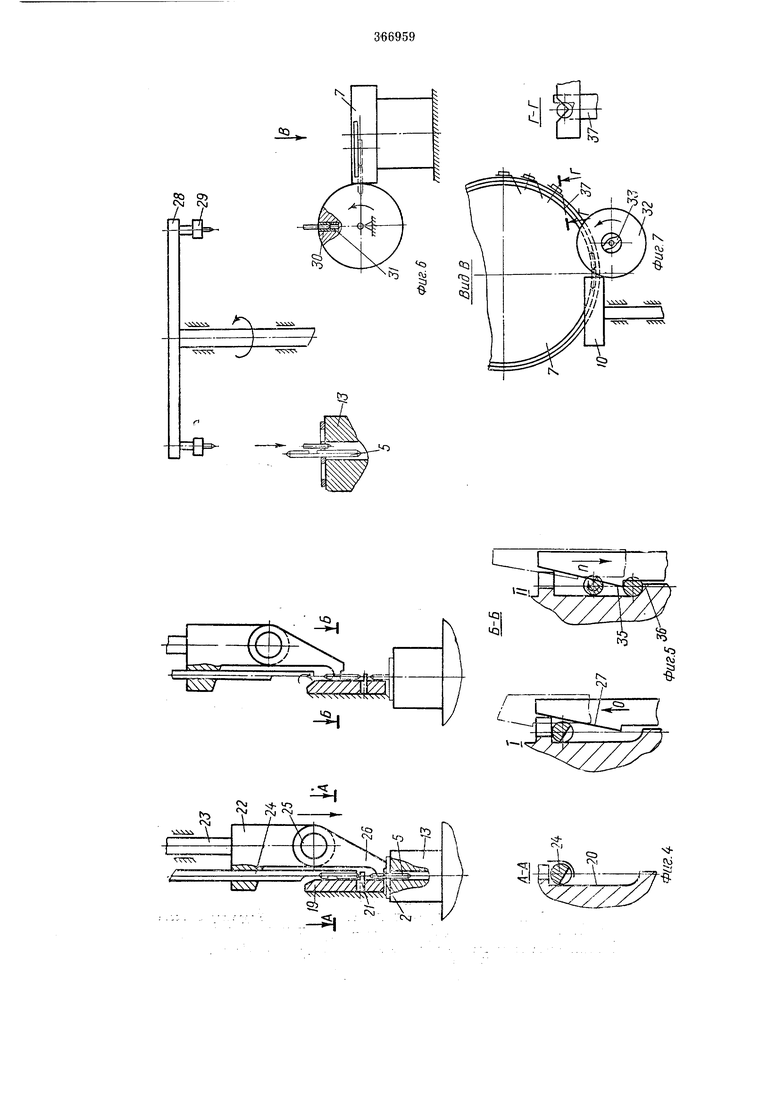

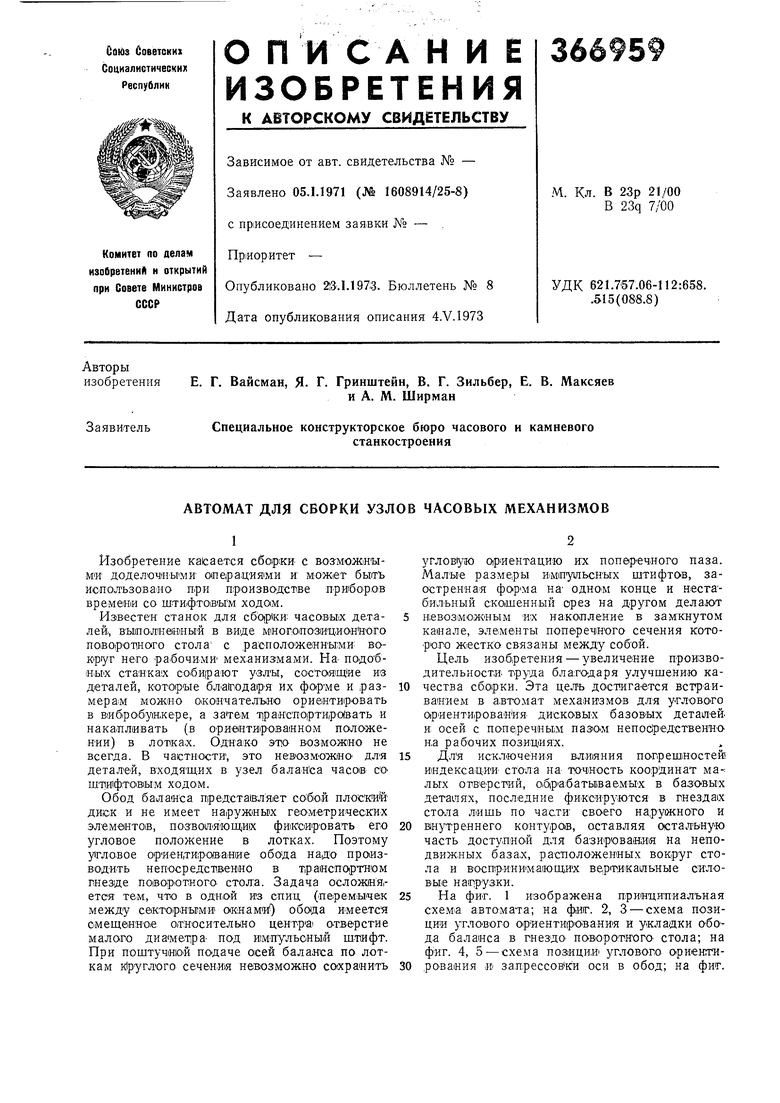

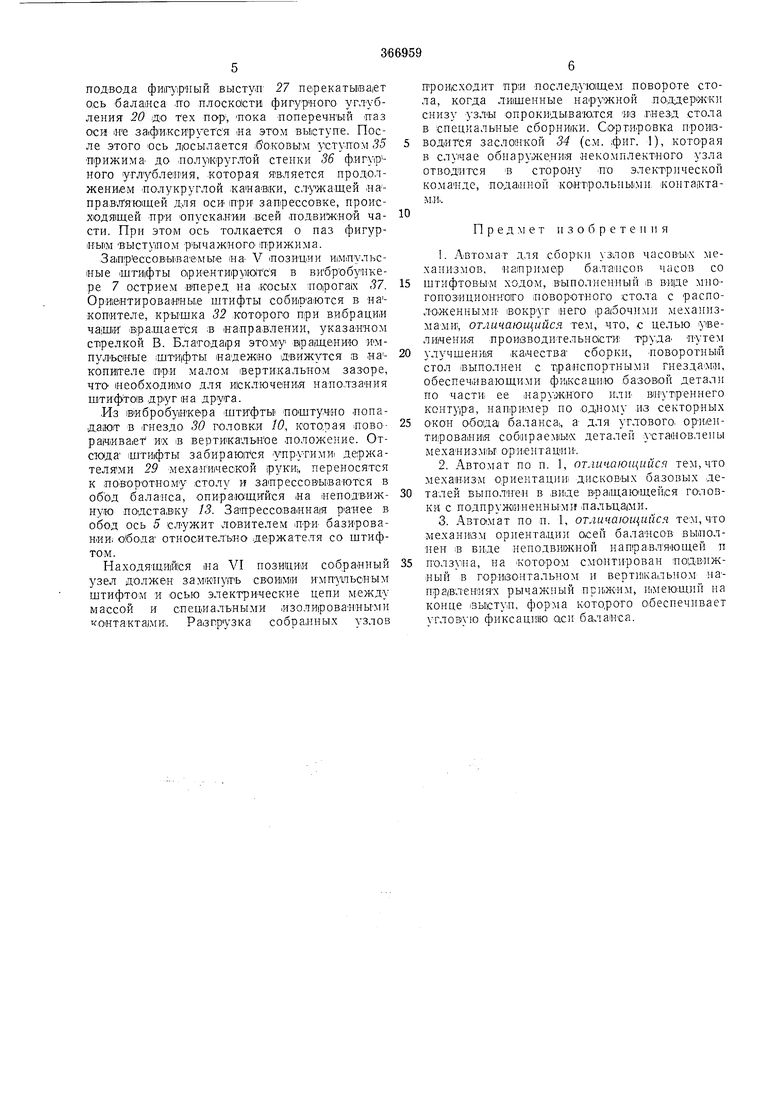

На фиг. 1 изображена принципиальная схемка авто:мата; на фиг. 2, 3 - схема позиции углового ориентирования и укладки обода баланса в гнездо поворотного стола; на ф«г. 4, 5 - схема поз1Ици.И| углового ориенггирования запрессовки оси в обод; на фиг.

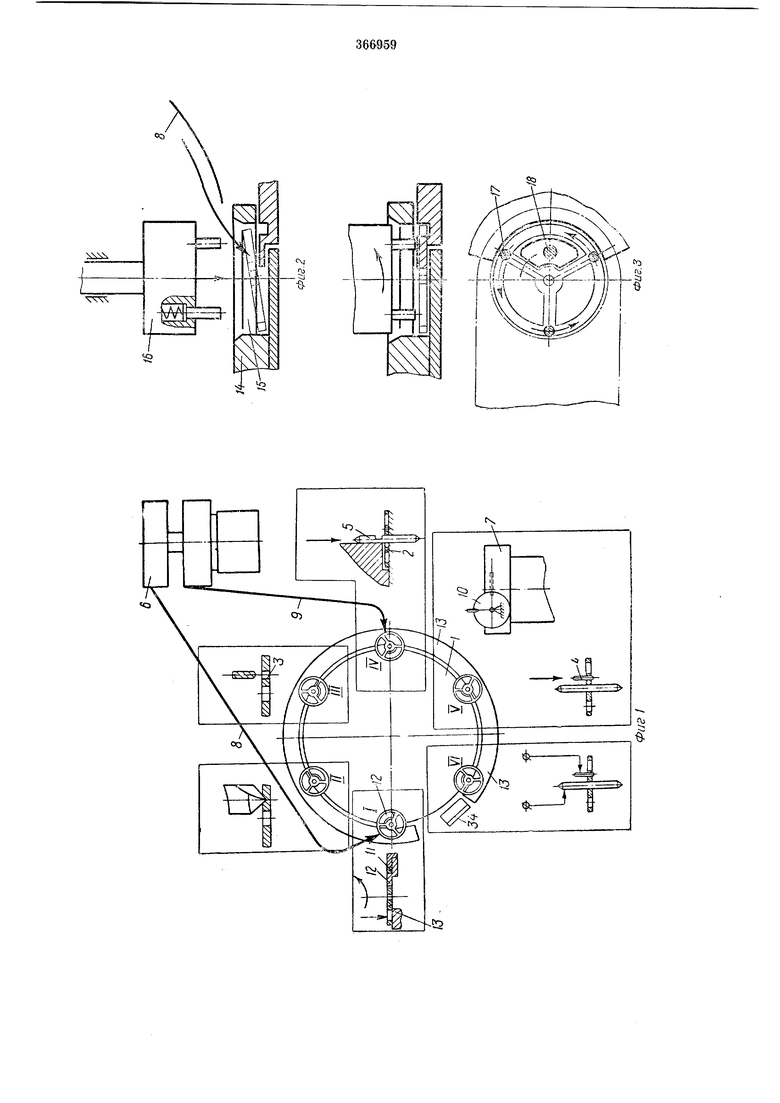

6, 7 - cxeiMa устройства для зягрузкп- и запрессовки импулъсиьгх штИфтоВ в обод.

BoKpyir шестипозициоННОго повюрОИНото стола 1 последовательно расположены позиции углового 0 риентИ|рова1НИ1Я и укладки ободо1в 2 бапаиса в лнеэда поворотного стола (I), цент1рО|Воч1на.я (II) и сверлильная (1П), где Обр.а батьгвается OTiBepcT Hie 3 под

1ИМ1ПуЛЬСНЫЙ штифт 4, ПОЗИЦИИ у1ГЛО в01ГО Oip«еистирова шя и залр ессов ки оси 5 в обюд (IV), запрессовки и гпульсноло штифта. в обод (V), конТ|роля ко:М1ПЛ ектности И сортировки собраннык узлов (VI).

Аито матическая загру131ка собираемых деталей осуадествляется из вибробуйкеров- двухча1шечиого 6 (для ободов и осей) и одночашечно.го 7 (для И1М пулъсиых шти|ф:ГОВ). Обе чашИ вибробункера 6 снабжены механизм поштучлой въщачи (|ОтсекателЯ МИ), откуда деташи поступают на позиции I и IV по лоткам 8 и 9.

Для поштучной выдачи и поворота в вертикалыное положение импушьснопо шт1Ифта имеется специальный поворотный механиэм 10, установленный рядом с ви брО1бу1Нке1р1ом 7.

Гнезда поворотного стола представляют фигурные углублениЯ 11, в которъвх ободы балансов помещены с некоторым зазором частыю «аруж1НОГо ил№ внутрелнего контур а и фиксируются В1ысту1по1м 12 по одному из секторные окон. Остальная часть Обода опир ается на неподвиж.ную подставку 13, расположенную вокруг по1воротного стола и воспрИни1матащ пю все вертикальные усилия обработки и сборки.

Над позицией I (см. фи1Г. 2, 3) расположены неподвижная планка 14 со сквозньим окном /5 для предварительной (коордииат ной) фиксации обода, баланса и вращательная головка 16 с четырьмя подпру1жи1не1Н1НыМ|И пальца.мн (штифтами). Ш.тифты 17, располрженные по периферии обода, являются прижимньими, а штифт 18, расположанный ближе к центру,- орйентнрующим.

На позициях П и III находятся; приводимые во вращение от инднвияуальных электродвигателей инструментальные головки, осевая подача которых осущесТвшяеТся вертикальньгм ползуном автомата. Oiбoдьг на обойХ позициях базируются иа неподвижных подставках выдвиж1Н1ы:ми лови1теля|ми-.

На повиции IV уттановлен механизм углового ориентирования оси балагаса., затрессо.вывающий одновременно ее в дисковую базовую деталь (см. ф|Иг. 4, 5). Неподви1жн;ая часть механизма состоит кз направляющей стенки 19 и подстайки 13. На направляющей стенке имеются фиг|ур ное у1глублени1е 20 и упор 21. Подвижная часть, смонтированная при помощи кронштейна 22 на вертикальном ползуне 23, включает в себя штуцер 24 и горизонтальный шток 25 с рыгаажньгм П;р|Ижимом 2-6. Таки1М образом, последний может перемешатыся в двух направйения-х - горИ1зонтально и вертикально , осуществляя при

этом утло-вюе ориентирование (по положению поперечного паза оси) и запрессовку оси 5 в обод 2. С этой целью на нижней части прижима предусмотрен фигурный выступ 27.

На позиции V (|см. фиг. 6, 7) установлен .механиз М подачи И) запрессовка импульсньих щтифтов, состоящий из механнческой ружи 28 с дву.мя упругими держателями 29 для подачи 1И запрессовки и1мпушьсных штифтов, поворотной головки 10, снабженной гнездом 30 с постояннъгм, маг1НИ|ТОм 31, и вибробункера 7 для тех же штифтов. Накопитель вибробункера, накрыт плоской круглой крышкой 32, падетой с некоторым зазором на продолговатую планку 33, жестко укрепленную на чаше вибробункера. Подобная конструкция обеспечивает врашение крышки при вибрации чаши, что способствует направленному движению штифтов по лотку накопителя.

На позиции VI и|меются специальные электроконтакты, проверяю1щие наличие И1м|пульсиых штифтов и осей, запрессованньих в ободьк Вслед за, позицией VI расположена приводимая электрОма Гнитом заслонка 34 (см. фиг. 1) для сорти)ровки собранных на автомате узлов 1на две группы - комплектные и некомплектные.

Автомат работает следующим образом. О|боя баланса, выданный отсекателем из вибробуикера 6, но лоТку 8 поступает в окно 15 над позицией I. Вращательца;я головка опускается до уровня, при котором нижние торцы всех штифтов отстоят от верхней плоскости поворотного стола на 0,2-ОуЗ мм. Затем ,головка совершает поворот на, 360°, во время которого штифт 18 вращает обод за одну из спиц. В момент сов мещени1я одного из секторных окон обода- с соответствующи(М выступом пнезда поворотного стола: при помощи |Шти1фтов 17 производится укладка обода в это гнездо. Находясь в поворотном столе, обод , последовательно попадает на остальные рабочие позиции автома|та.

На, позициях II и III центрируется и сверлится в одной из спиц обода отверстие под импульоный штифт. Перед обработкой обод фи1ксируется специальным,и ловителями по центральному отверстию в спице. Струл ка уда,ляеТся струей сжатого воздуха.

На IV ПОЗИЦИИ (см. фи1Г. 3) обод опирается на неподвижную подставку 13. Ось 5 балаиса;, выданная отсекателем вибробункера 6, ,поступает по пружинному лотку 9 в штуцер 24 и останавл,ивается на стенке 19 упором 21. В этот момент подвижная часть вместе с рычажньш прижи(мом 26 находится в ни1Ж1нем пОЛоженИИ. При пойъеме ПОДВИ|Жной части штуцер 24 освобождает ось, которая удерживается от падения с упора 21 за1д1ней скошен1ной частью фигурного выступа прижима . Далее последовательно производятся горизонтальный отвод (по стрелке 0) и подвод (по стрелке II) прижима. Во время

подвода фи|Г)-|рИый выступ 27 пе1рекаты1ва|ет ось балаяса ло плоскости фигурного углубления 20 до тех пор, шока поперечный was оси iHe зафиксируется «а этом выступе. После этого ось Л|0сылается ;боковъгм уступом 35 ирижима до лолуюруглой стенки 36 ф.игурного углубления, которая я вляется продолжением Полукруглой канавки, служащей .направ Тяющей для осИ inpw запрессовке, происходя1щей При опускаляи всей подвиЖ-но-й части. При этом ось толкается о паз фигурнъпм Выступом р-ычажиого Прижнма.

За|П рессовывае 1Ы« иа V |ПОЗИЦ1ИИ И|М1пульс«ые штифты 0|риенти1р 1Ю1Тся в вибробункере 7 острием вперед на косых noiporaix 37. Ориентированные штифты собиговются в накопйтеле, кръгшка 32 .которого при вибрации Вращается в направлении, указанном стрелкой В. Благодаря этому в|ра|щеНию импулъоные штифты надежно движутся в накопи|теле прл малом вертикальном зазоре, что необходимо для исключения наползания штифтов друг на друга.

Из Вибробункера Штифты поштучно нонад.аю1т в гнездо 30 головки 10, которая поворанивайт их в вертикальное положение. Отскхда штифты забираю1тся упрутими держателями 29 механимеокой руки, переносятся к пОВоротному столу и запрессовъиваются в обод бала:нса, опирающийся на неподВИЖную подставку 13. За прессованна|я ранее в обод ось 5 служит ловителем При базировании; обода относительно держателя со штифтом.

Находящийся на VI познании собранный узел долже1Н зам1К1Пу|тъ свОИ1М1И Имплгчьсным щтифтОМ и осью электрические цепи между массой и специальными изолированными онта та/ми. Разгрузка собранных узлов

происходит при последующем повороте стола, когда лишенные наружной по..ддержки снизу узлы опрокидываются вз гнезд стола в специальнЫб сборники. Сортировка проивводится заслонкой 34 (см. фиг. 1), которая в случае обнаружения некомплектного узла отвОДИтся в сторону по электрической команде, П0да1нной контрольпы1ми. контактами..

Предмет изобретения

1.Автомат для сборки узлов часовъьх механизмов, например балансов часов со штифтоВЫМ ходом, въшолненНый в ВИде мнОгопозиционн01го поворотного стола с расположенными еокруг него ра(боч)1ми механ)13мами, отличающийся тем, что, с целью увеличения производИтельности труда, путем улучшения качества сборки, новоротный стол выполнен с транспортными гнездаМ, обеспечнваюшими фи|Ксац1НЮ базовой детачти по части; ее наруЖНОго или. В1нутреннего контура, например по одному из секторных окон Обода баланса, а для углового, ориентирования собираемых деталей установлены механизмы ори1ентац1ии.

2.Автомат по п. 1, отличающийся тем, что механизМ ориентации дисковых базовых деталей выполнен в виде вра1щающей;ся головки с подпрулшненными Пальца|ми.

3.Автошат по п. 1, отличающийся тем, что механизм ориентации осей балансов выполнен IB виде ненодвижной направл яюшей п ползуна, на Которолт смонтирован поавижный в горизонтальном и вертика.льном напра(ВЛен;ияХ рычажный прижим, И|Меющий на конце выступ, форма которого Обеспечивает глов1ую фиксацию аси баланса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для подачи и сборки деталей | 1980 |

|

SU959982A1 |

| Полуавтомат для сборки узла тол-КАТЕля плуНжЕРА ТОплиВНОгО НАСОСАВыСОКОгО дАВлЕНия дВигАТЕлЕйВНуТРЕННЕгО СгОРАНия | 1979 |

|

SU812506A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Многопозиционный автомат для сборки узлов | 1990 |

|

SU1779530A1 |

| СБОРКИ РЕГУЛЯТОРА НАТЯЖЕНИЯ ВЕРХНЕЙ НИТИ ШВЕЙНОЙ МАШИНЫ | 1972 |

|

SU352739A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Устройство для ориентирования деталей | 1976 |

|

SU654389A1 |

| Автомат для установки деталей типа штифтов в отверстия корпуса деталей | 1980 |

|

SU893432A2 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

Даты

1973-01-01—Публикация