Изобретение относится к области сварки трубопроводов.

Известна линия для сборки и сварки труб в секции трубопровода, содержащая установленные по ходу технологического процесса приемный и разгрузочный стеллажи, рольганг с двумя параллельными рядами роликоопор с механизмом регулирования расстояния между рядами, захватно-передающий механизм, центратор-вращатель и сбрасыватели. Однако в этой линии захватно-передающий механизм выполнен в виде толкателя и не обеспечивает реверса трубы, что затрудняет установку стыка свариваемых труб напротив сварочной головки и, следовательно, снижает производительность.

Цель изобретения заключается в повышении производительности линии для сборки и сварки труб в секции трубопровода и достигается тем, что рольганг снабжен третьим средним рядом роликоопор, жестко закрепленных на раме рольганга и образующих первый ярус роликоопор, а также двумя параллельными поворотными валами, к которым жестко прикреплены рычаги, на последних установлены роликоопоры ,двух параллельных рядов, захватно-передающий механизм выполнен в виде двух щарнирно связанных между собой поворотных в вертикальной плоскости рычагов, на свободных концах которых консольно установлены подающие ролики с реверсивным приводом, оси вращения роликов расположены в плоскости, перпендикулярной продольной оси подаваемой трубы,

а механизм регулирования выполнен в виде шарнирно прикрепленных к приводу продольного перемещения двух симметрично расположенных от него рычажных систем, последнее звено одной из которых жестко связано

со втулкой, свободно надетой па один из поворотных валов и к которой прикреплен рычаг-ограничитель, взаимодействующий с упором, жестко связанным с этим валом, а последнее звено другой рычажной системы

жестко связано с другим поворотным валом. Все роликоопоры рольганга могут быть выполнены шаровыми.

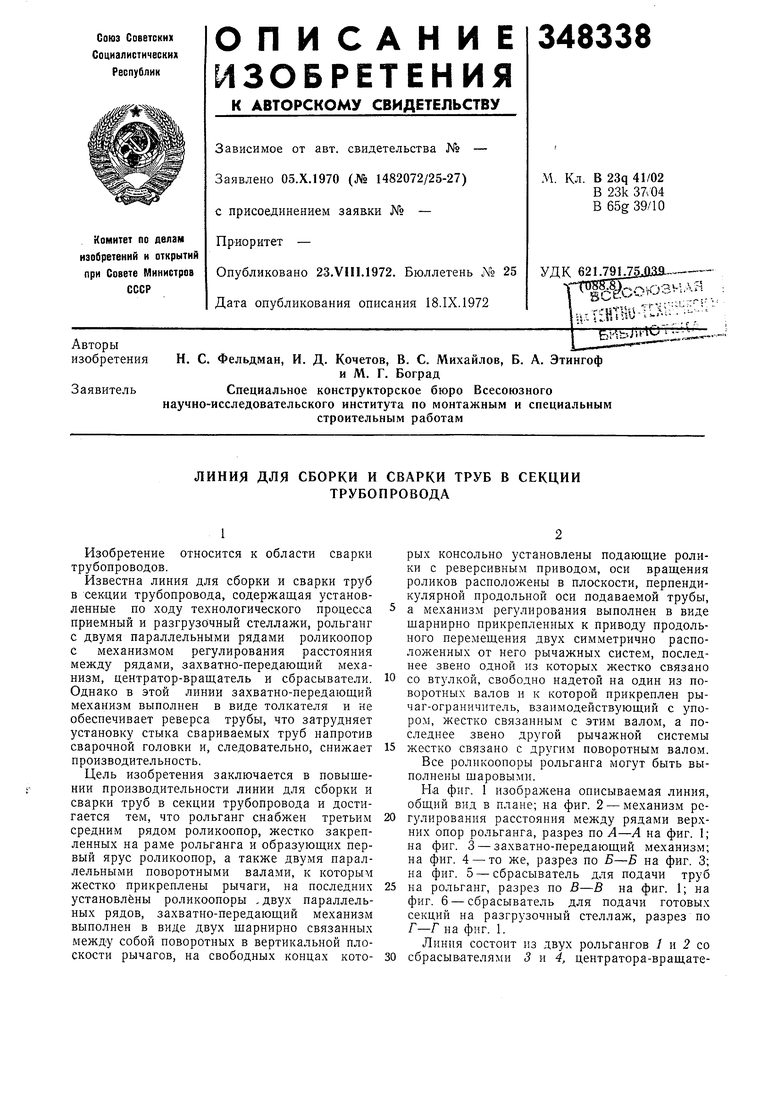

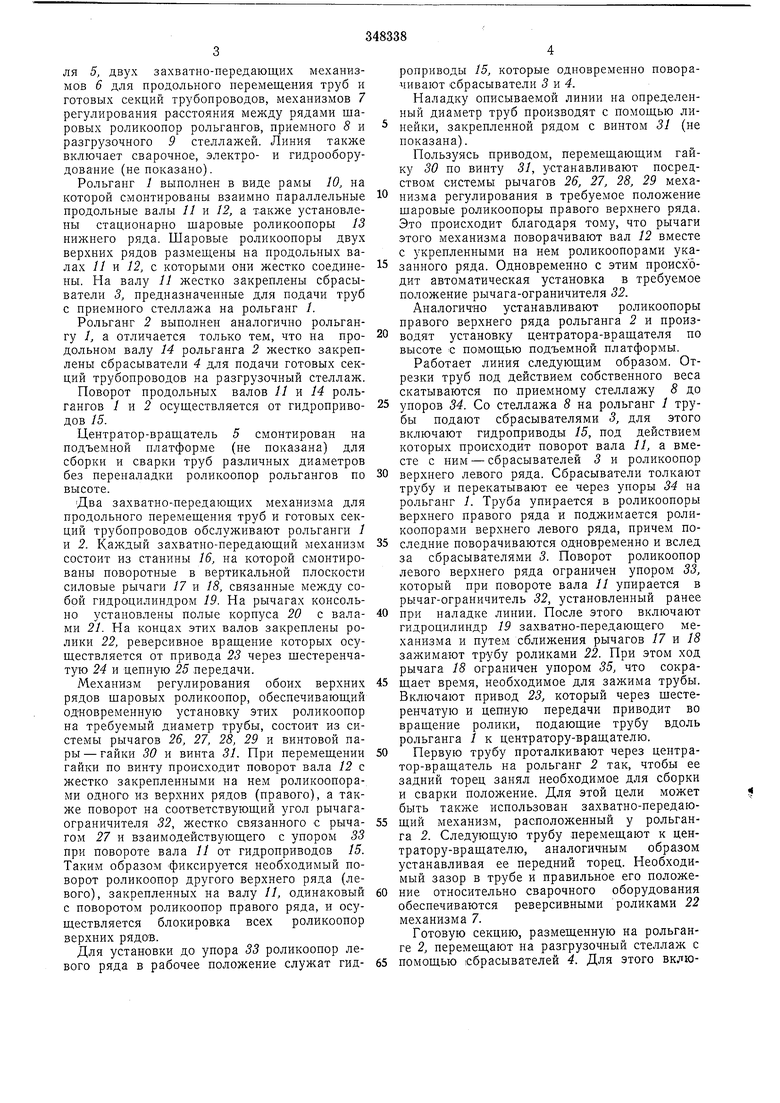

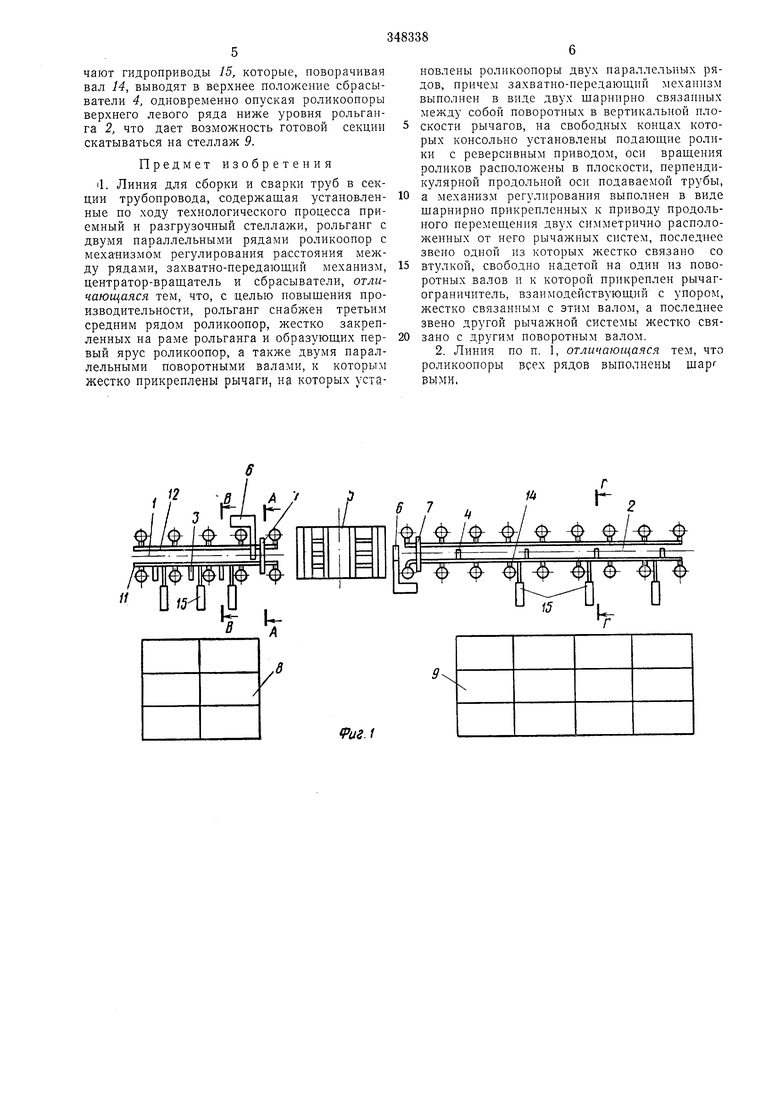

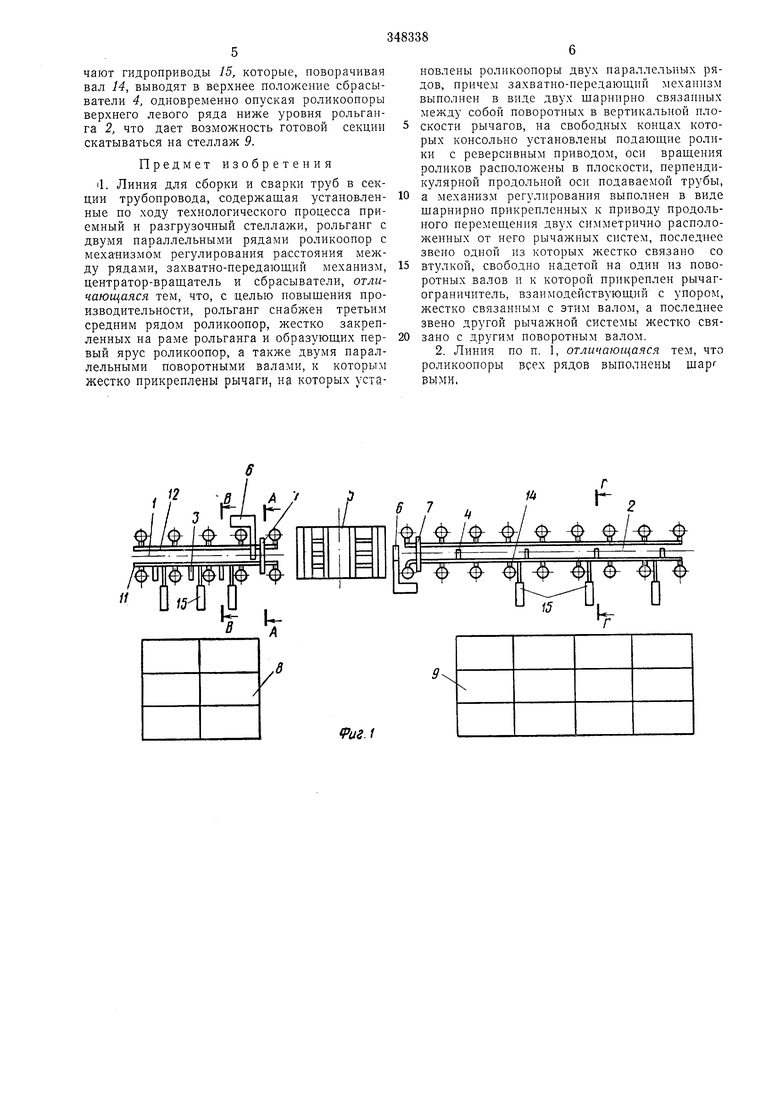

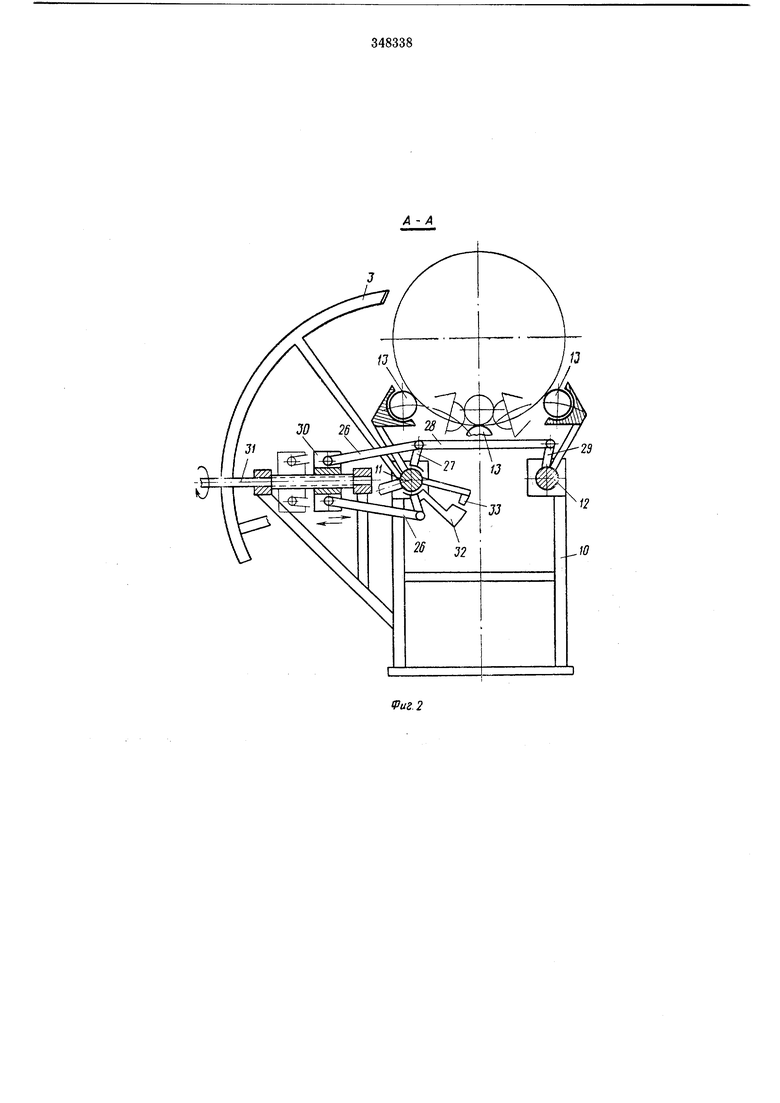

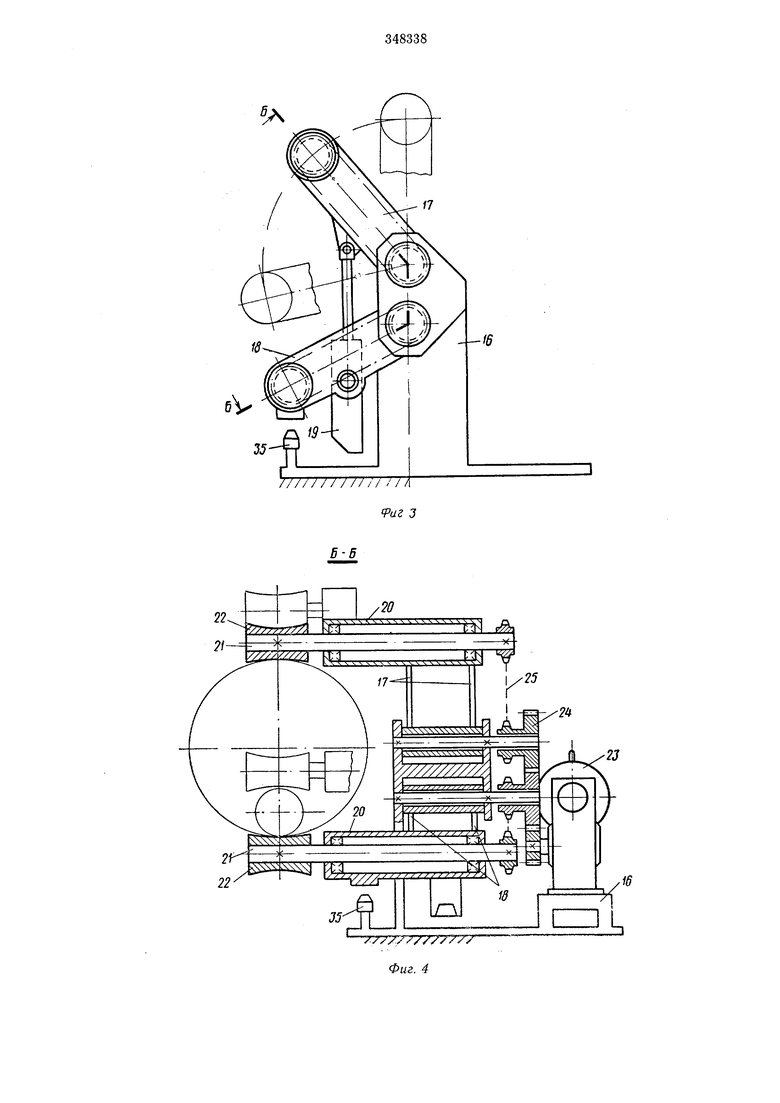

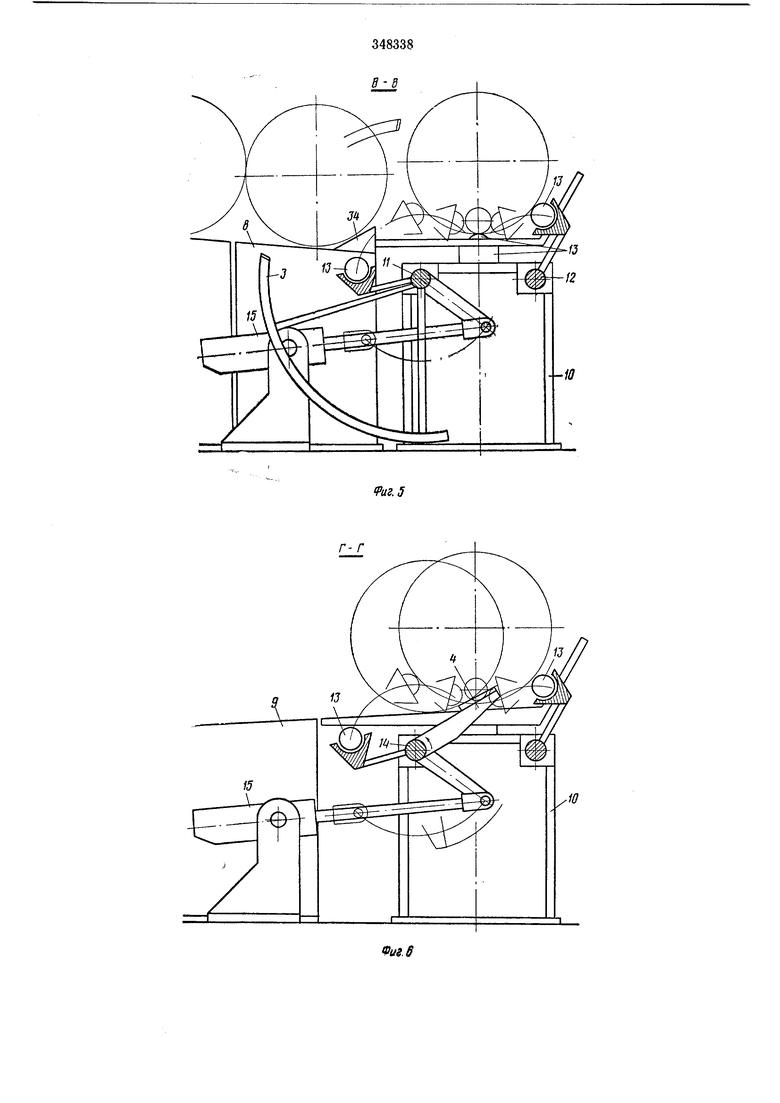

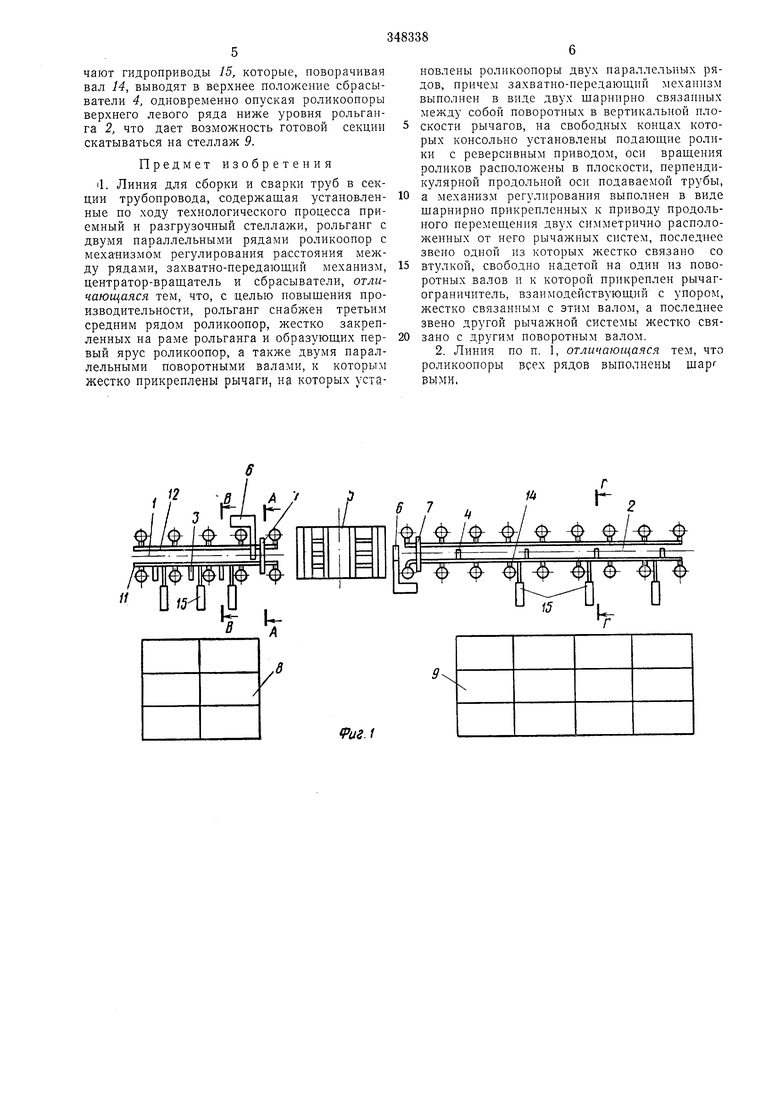

На фиг. 1 изображена описываемая линия, общий вид в плане; на фиг. 2 - механизм регулирования расстояния между рядами верхних опор рольганга, разрез по А-А на фиг. 1; на фиг. 3 - захватно-передающий механизм; на фиг. 4 - то же, разрез по Б-Б па фиг. 3; на фиг. 5 - сбрасыватель для подачи труб

на рольганг, разрез по В-В на фиг. I; на

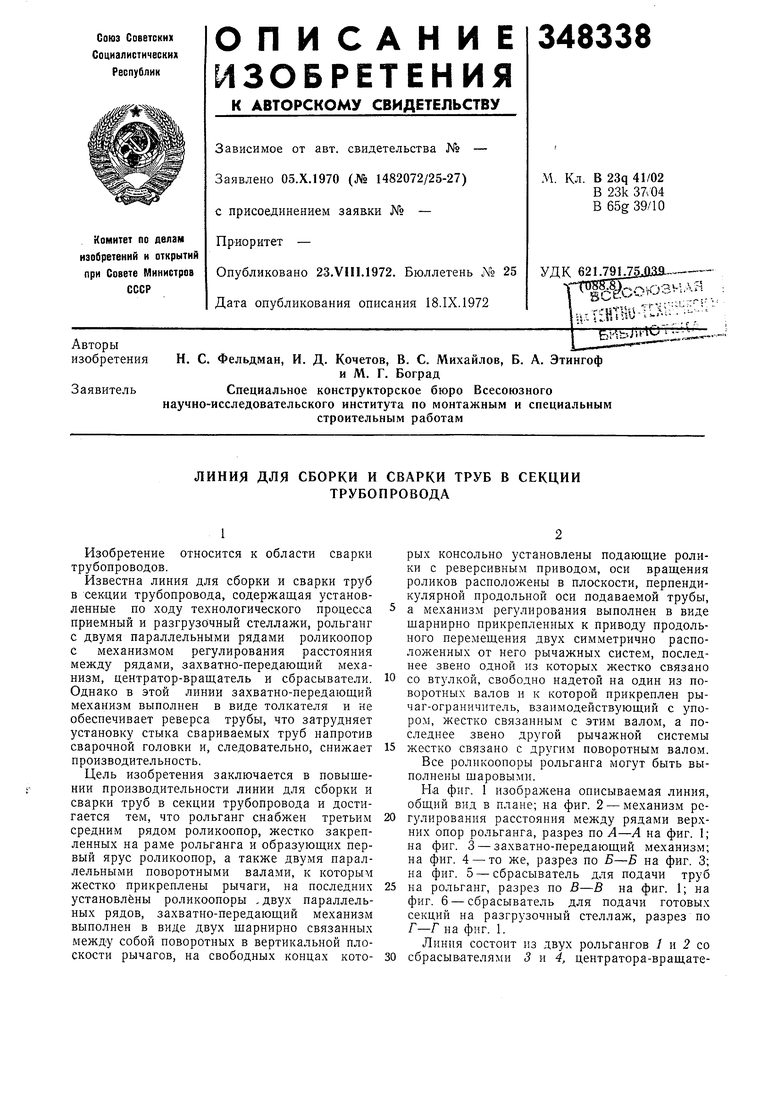

фиг. 6 - сбрасыватель для подачи готовы.х

секций на разгрузочный стеллаж, разрез по

Г-Г на фиг. 1.

Линия состоит из двух рольгангов 7 и .2 со

ля 5, двух захватно-передающих механизмов 6 для продольного перемещения труб и готовых секций трубопроводов, механизмов 7 регулирования расстояния между рядами шаровых роликоопор рольгангов, приемного S и разгрузочного 9 стеллажей. Линия также включает сварочное, электро- и гидрооборудование (не показано).

Рольганг 1 выполнен в виде рамы 10, на которой смонтированы взаимно параллельные продольные валы 11 и 12, а также установлены стационарно шаровые роликоопоры 13 нижнего ряда. Шаровые роликоопоры двух верхних рядов размеш,ены на продольных валах 11 и 12, с которыми они жестко соединены. На валу 11 жестко закреплены сбрасыватели 3, предназначенные для подачи труб с приемного стелл.ажа на рольганг /.

Рольганг 2 выполнен аналогично рольгангу /, а отличается только тем, что на продольном валу 14 рольганга 2 жестко закреплены сбрасыватели 4 для подачи готовых секций трубопроводов на разгрузочный стеллаж.

Поворот продольных валов 11 и 14 рольгангов / и 2 осуш;ествляется от гидроприводов 15.

Центратор-врашатель 5 смонтирован на подъемной платформе (не показана) для сборки и сварки труб различных диаметров без переналадки роликоопор рольгангов по высоте.

Два захватно-передающих механизма для продольного перемещения труб и готовых секций трубопроводов обслуживают рольганги 1 и 2. Каждый захватно-передающий механизм состоит из станины 16, на которой смонтированы поворотные в вертикальной плоскости силовые рычаги 17 и 18, связанные между собой гидроцилиндром 19. На рычагах консольно установлены полые корпуса 20 с валами 21. На концах этих валов закреплены ролики 22, реверсивное вращение которых осуществляется от привода 23 через шестеренчатую 24 и цепную 25 передачи.

Механизм регулирования обоих верхних рядов шаровых роликоопор, обеспечивающий одновременную установку этих роликоопор на требуемый диаметр трубы, состоит из системы рычагов 26, 27, 28, 29 и винтовой пары- гайки 30 и винта 31. При перемещении гайки по винту происходит поворот вала 12 с жестко закрепленными на нем роликоопорами одного из верхних рядов (правого), а также поворот на соответствующий угол рычагаограничителя 32, жестко связанного с рычагом 27 и взаимодействующего с упором 33 при повороте вала 11 от гидроприводов 15. Таким образом фиксируется необходимый поворот роликоопор другого верхнего ряда (левого), закрепленных на валу 11, одинаковый с поворотом роликоопор правого ряда, и осуществляется блокировка всех роликоопор верхних рядов.

роприводы 15, которые одновременно поворачивают сбрасыватели .

Наладку описываемой линии на определенный диаметр труб производят с помощью линейки, закрепленной рядом с винтом 31 (не показана).

Пользуясь приводом, перемещающим гайку 30 по винту 31, устанавливают посредством системы рычагов 26, 27, 28, 29 механизма регулирования в требуемое положение шаровые роликоопоры правого верхнего ряда. Э.то происходит благодаря тому, что рычаги этого механизма поворачивают вал 12 вместе с укрепленными на нем роликоопорами указанного ряда. Одновременно с этим происходит автоматическая установка в требуемое положение рычага-ограничителя 32.

Аналогично устанавливают роликоопоры правого верхнего ряда рольганга 2 и производят установку центратора-вращателя по высоте с помощью подъемной платформы.

Работает линия следующим образом. Отрезки труб под действием собственного веса скатываются по приемному стеллажу 8 до упоров 34. Со стеллажа 8 на рольганг / трубы подают сбрасывателями 3, для этого включают гидроприводы 15, под действием которых происходит поворот вала 11, а вместе с ним - сбрасывателей 3 и роликоопор верхнего левого ряда. Сбрасыватели толкают трубу и перекатывают ее через упоры 34 на рольганг 1. Труба упирается в роликоопоры верхнего правого ряда и поджимается роликоопорами верхнего левого ряда, причем последние поворачиваются одновременно и вслед за сбрасывателями 5. Поворот роликоопор левого верхнего ряда ограничен упором 33, который при повороте вала 11 упирается в рычаг-ограничитель 32, установленный ранее при наладке линии. После этого включают гидроцилиндр 19 захватно-передающего механизма и путем сближения рычагов 17 и 18 зажимают трубу роликами 22. При этом ход рычага 18 ограничен упором 35, что сокращает время, необходимое для зажима трубы. Включают привод 23, который через шестеренчатую и цепную передачи приводит во вращение ролики, подающие трубу вдоль рольганга 1 к центратору-вращателю.

Первую трубу проталкивают через центратор-вращатель на рольганг 2 так, чтобы ее задний торец занял необходимое для сборки и сварки положение. Для этой цели может быть также использован захватно-передающий механизм, расположенный у рольганга 2. Следующую трубу перемещают к центратору-вращателю, аналогичным образом устанавливая ее передний торец. Необходимый зазор в трубе и правильное его положение относительно сварочного оборудования обеспечиваются реверсивными роликами 22 механизма 7.

Готовую секцию, размещенную на рольганге 2, перемещают на разгрузочный стеллаж с помощью сбрасывателей 4. Для этого включают гидроприводы 15, которые, поворачивая вал 14, выводят в верхнее положение сбрасыватели 4, одновременно опуская роликоопоры верхнего левого ряда ниже уровня рольганга 2, что дает возможность готовой секции скатываться на стеллаж 9.

Предмет изобретения

il. Линия для сборки и сварки труб в секции трубопровода, содержащая установленные по ходу технологического процесса приемный и разгрузочный стеллажи, рольганг с двумя параллельными рядами роликоопор с механизмом регулирования расстояния между рядами, захватно-передающий механизм, центратор-вращатель и сбрасыватели, отличающаяся тем, что, с целью повыщения производительности, рольганг снабжен третьим средним рядом роликоопор, жестко закрепленных на раме рольганга и образующих первый ярус роликоопор, а также двумя параллельными поворотными валами, к которым жестко прикреплены рычаги, на которых установлены роликоопоры двух параллельных рядов, причем захватно-передающий механизм выполнен в виде двух щарнирно связанных между собой поворотных в вертикальной плоскости рычагов, на свободных концах которых консольно установлены подающие ролики с реверсивным приводом, оси вращения роликов расположены в плоскости, перпендикулярной продольной оси подаваемой трубы, а механизм регулирования выполнен в виде щарнирно прикрепленных к приводу продольного перемещения двух симметрично расположенных от него рычажных систем, последнее звено одной из которых жестко связано со

втулкой, свободно надетой на один из поворотных валов и к которой прикреплен рычагограничитель, взаимодействующий с упором, жестко связанным с этим валом, а последнее звено другой рычажной системы жестко связано с другим поворотным валом.

2. Линия по п. 1, отличающаяся тем, что роликоопоры всех рядов выполнены щарг выми,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

| ЛИНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНЫЕ ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1992 |

|

RU2048602C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПОВОРОТНЫХ СТЫКОВ ТРУБLL :'.и.и^ .•; ..i-^ r;v,:;iTi;3 -•>& 1;::;:-:^;[:с::;п р';5л:;о1^;:А | 1965 |

|

SU173358A1 |

| Поточная линия для изготовления металлоконструкций | 1980 |

|

SU961911A1 |

| Поточная линия изготовления узлов трубопроводов | 1982 |

|

SU1057248A1 |

| Линия для нанесения покрытия на длинномерные цилиндрические изделия | 1987 |

|

SU1475725A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| СТЕНД ДЛЯ СБОРКИ ПОД СВАРКУ И СВАРКИ ПОВОРОТНЫХ СТЫКОВ ТРУБ | 1972 |

|

SU422559A1 |

| Трубомонтажная линия и трубонакопитель трубомонтажного комплекса | 1990 |

|

SU1820128A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

«А

/////// ///// / / /Г

Б-б

222Z2Z

g jij

///// Vuz J

т.

J

Даты

1972-01-01—Публикация