Известны устройства для дуговой сварки поворотных стыков труб, содержащие центратор для сборки и центрирования труб, вращатель, щтанту и сварочную головку.

Описываемое устройство предназначено для сборки, вращения и автоматической сварки поворотных стыков труб. Оно обеспечивает возможность ведения процесса сварки различными способами, например, прихваткой стыка на позиции сборки и автоматической двухсторонней сваркой па позиции сварки лод слоем флюса или автоматической сваркой снаружи на позиции сборки с заваркой корня шва изнутри на позиции сварки под слоем флюса.

Для улучшения качества сварки и повышения производительности штанга в предложенном устройстве выполнена из двух концентрич110 расположенных частей, одна из которых закреплена неподвижно и служит для закрепления на ней сварочной головки.

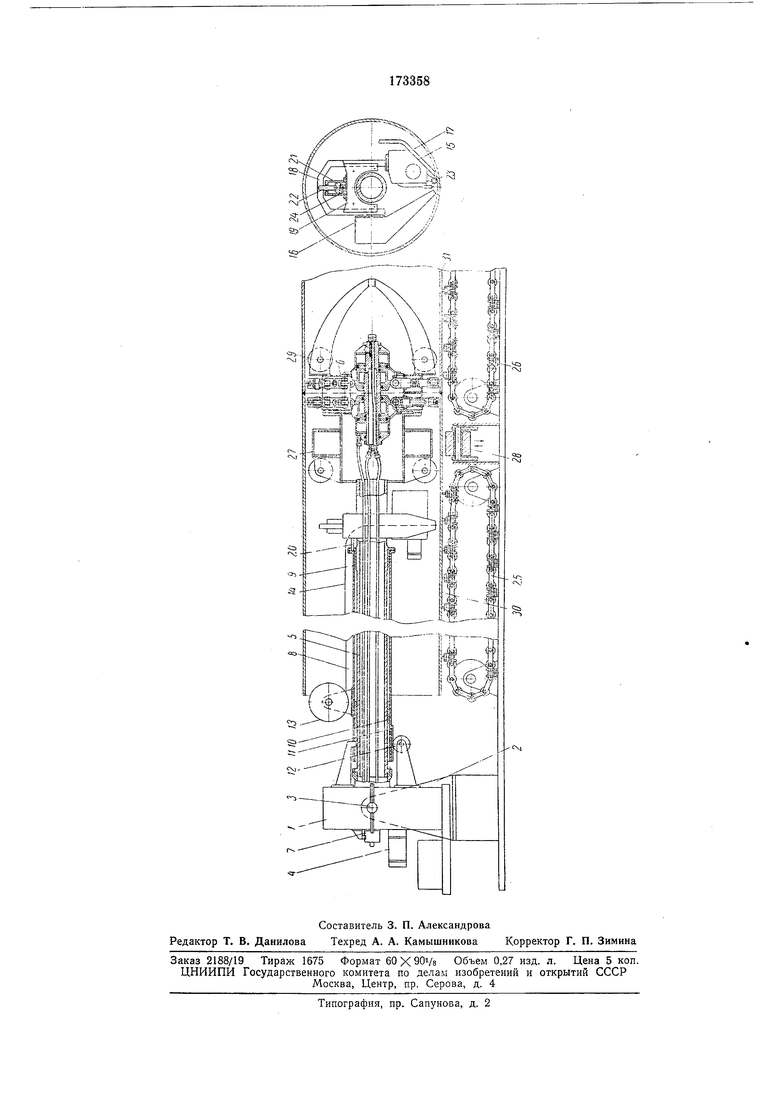

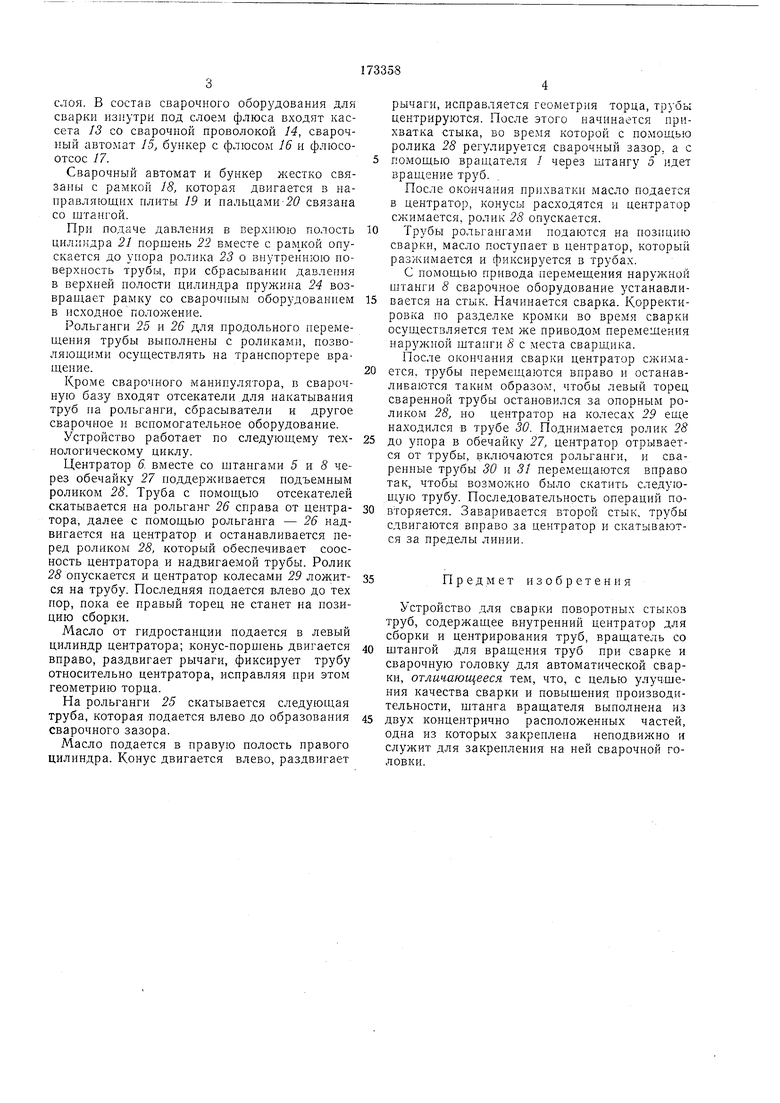

На чертеже изображена припципиальная схема устройства для сварки поворотных стыков труб.

Устройство содержит вращатель и гидростанцию, смонтированные на одной раме, внутреннюю и наружную щтанги, центратор, сварочное оборудование, установленное на наружной штанге, рольганги, подъемную опору. Все механизмы смонтированы на общей раме.

Вращатель / опирается на стойку 2 и имеет возможность совершать колебательные движения на оси 3. Привод вращателя осуществляется от электродвигателя 4. К одному концу выходного вала вращателя / жестко прикреплена внутренняя щтанга 5 с внутренним центратором 6. Так как штанга 5 с центратором 6 и гидромагистралями вращается, а гидростанция не имеет вращательного движения, то на другом конце выходного вала вращателя установлено поворотпое гидравлическое соединение 7.

Наружная штанга 8, на которой смонтировано сварочное оборудование, выполнена подвижной. Перемещение наружной щтанги на подшипниках 9 и 10 осуществляется с помощью реечного зацепления рейки /7 и шестерни 12. Исполнение привода возможно как ручное, так и электрическое с дистанционным управлением с позиции сварки. Перемешение наружной штанги 8 со сварочным оборудованием вызвано необходимостью следить за свариваемыми кромками из-за косины торцов. Возможны другие споосбы корректировки дуги.

слоя, в состав сварочного оборудования для сваркн изнутри под слоем флюса входят кассета 13 со сварочной проволокой 14, сварочный автомат 15, бункер с флюсом 16 и флюсоотсос 17.

Сварочный автомат и бункер жестко связаны с рамкой 18, которая двигается в направляющих плиты 19 и пальцами-2(7 связана со штангой.

При подаче давления в верхнюю полость цилиндра 21 22 вместе с опускается до упора ролика 23 о внутреннюю поверхность трубы, при сбрасывании давления в верхней полости цилиндра пружина 24 возвращает рамку со сварочным оборудованием в исходное положение.

Рольганги 25 и 26 для продольного перемещепия трубы выполнены с роликами, позволяющими осуществлять на транспортере вращение.

Кроме сварочного манипулятора, в сварочную базу входят отсекатели для накатывания труб на рольганги, сбрасыватели и другое сварочное и вспомогательное оборудование.

Устройство работает по следзющему технологическому циклу.

Центратор & вместе со щтангами 5 и 5 через обечайку 27 цоддерживается подъемным роликом 28. Труба с помощью отсекателей скатывается на рольганг 26 справа от центратора, далее с помощью рольганга - 26 надвигается на центратор и останавливается перед роликом 28, который обеспечивает соосность центратора и надвигаемой трубы. Ролик 28 опускается и центратор колесами 29 ложится на трубу. Последняя подается влево до тех пор, пока ее правый торец не станет на нозицию сборки.

Масло от гидростанции подается в левый цилиндр центратора; конус-поршень двигается вправо, раздвигает рычаги, фиксирует трубу относительно центратора, исправляя при этом геометрию торца.

На рольганги 25 скатывается следующая труба, которая подается влево до образования сварочного зазора.

подается в правую полость правого цилиндра. Конус двигается влево, раздвигает

рычаги, исправляется геометрия торца, трубы центрируются. После этого начинается прихватка стыка, во время которой с помощью ролика 28 регулируется сварочный зазор, а с помощью вращателя / через штангу 5 идет вращение труб.

После окончания прихватки масло подается в центратор, конусы расходятся и центратор сжимается, ролнк 28 опускается.

Трубы рольгангами подаются на позицию сварки, масло поступает в центратор, который разжимается и фиксируется в трубах.

С помощью привода перемещения наружной щтанги 8 сварочное оборудование устанавливается на стык. Начинается сварка. Корректировка по разделке кромки во время сварки осуществляется тем же приводом перемещения наружной штанги 8 с места сварщика. После окоичЭНия сварки центратор сжимается, трубы перемещаются вправо и останавливаются таким образом, чтобы левый торец сваренной трубы остаповился за опорным роликом 28, но центратор на колесах 29 еще находился в трубе 30. Поднимается ролик 28

до упора в обечайку 27, центратор отрывается от трубы, включаются рольганги, и сваренные трубы 30 и 31 перемещаются вправо так, чтобы возможно было скатить следующую трубу. Последовательность операций повторяется. Заваривается второй стык, трубы сдвигаются вправо за центратор и скатываются за пределы линии.

Предмет изобретен и я

Устройство для сварки поворотных стыков труб, содержащее внутренний центратор для сборки и центрирования труб, вращатель со

штангой для вращения труб при сварке и сварочную головку для автоматической сварки, отличающееся тем, что, с целью улучщения качества сварки и повыщеиия производительности, штанга вращателя выполнена из

двух коицентрично расположенных частей, одна из которых закреплена неподвижно и служит для закрепления на ней сварочной головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ СТЫКОВ ТРУБ | 2005 |

|

RU2298129C1 |

| ПОЛЕВАЯ МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ СВАРКИ ТРУБНЫХ УЗЛОВ И НЕСТАНДАРТНОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2433897C2 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

| СВАРКИ ТРУБ В СЕКЦИИ ТРУБОПРОВОДА | 1972 |

|

SU348338A1 |

| УСТРОЙСТВО для КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1966 |

|

SU182266A1 |

| Установка для сварки отводов трубопроводов | 1982 |

|

SU1115874A1 |

| Установка для сборки и сварки трубопроводов | 1974 |

|

SU511173A1 |

| Центратор для сборки труб под сварку | 1985 |

|

SU1298028A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| Поточная линия для изготовления металлоконструкций | 1980 |

|

SU961911A1 |

Даты

1965-01-01—Публикация