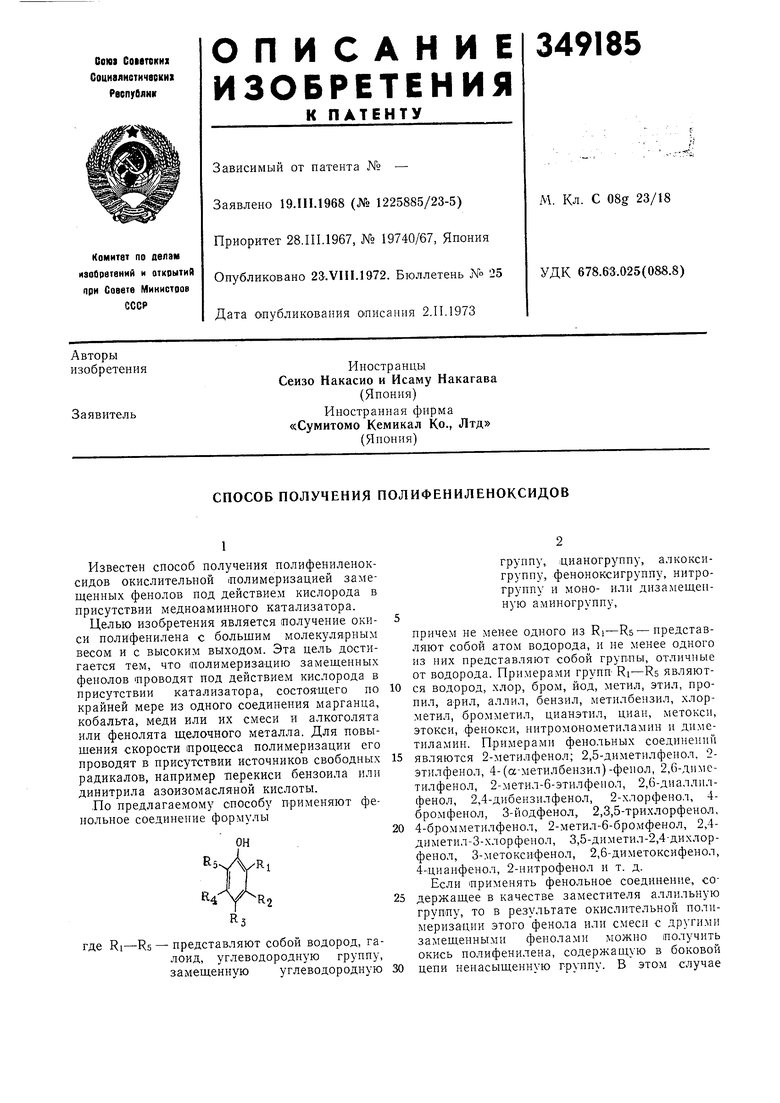

Известен способ получения полифениленоксидов окислительной (полимеризацией замещенных фенолов под действием кислорода в присутствии медноаминного катализатора. Целью изобретения является получение окиси полифенилена с большим молекулярным весом и с высоким выходом. Эта цель достигается тем, что полимеризацию замещенных фенолов проводят под действием кислорода в присутствии катализатора, состоящего по крайней мере из одного соединения марганца, кобальта, меди или их смеси и алкоголята или фенолята щелочного металла. Для повышения скорости процесса полимеризации его проводят в присутствии источников свободных радикалов, например перекиси бензоила или динитрила азоизомасляной кислоты. Ло предлагаемому способу применяют фенольное соединение формулы ОН где RI-Rs - представляют собой водород, галоид, углеводородную группу, замещенную углеводородную группу, дианогруппу, алкоксигруппу, феноноксигруппу, нитрогруппу и моно- или дизамещеиную аминогруппу, причем не менее одного из Ri-Rs - нредставляют собой атом водорода, и не менее одного из них представляют собой группы, отличные от водорода. Примерами групп- Ri-Rs являются водород, хлор, бром, йод, метил, этил, пропил, арил, аллил, бензил, метилбензил, хлорметил, бромметил, цианэтил, циан, метокси, этокси, фенокси, нитромонометиламин и диметиламин. Примерами фенольных соединении являются 2-метилфенол; 2,5-диметилфенол. 2этилфенол, 4-(а-метилбензил)-фенол, 2,6-д11метилфенол, 2-метил-б-этилфе110л, 2,6-диаллилфенол, 2,4-дибензилфенол, 2-хлорфенол, 4бромфенол, 3-йодфенол, 2,3,5-трихлорфенол, 4-бромметилфенол, 2-метил-6-бромфенол, 2,4диметил-3-хлорфенол, 3,5-диметил-2,4-дихлорфенол, 3-метоксифенол, 2,6-диметоксифенол, 4-цианфенол, 2-нитрофенол и т. д. Если применять фенольное соединение, содержащее в качестве заместителя аллильную группу, то в результате окислительной полимеризации этого фенола или смеси с другими замещенными фенолами можно получить окись полифенилена, содержащую в боковой цепи ненасыщенную группу. В этом случае

можо получить привитой полимер, если в смеси находится реакционноспособный мономер, содержащий этиленовую или ацетиленовую связь, наряду с соответствующим катализатором полимеризации, или если этот мономер смещать с окисью полифеиилепа, полученной при окислительной полимеризации и содержащей в боковой цени ненасыщенную грунлу, и вести дальнейщую полимеризацию.

В качестве одного из компонентов катализатора полимеризации по изобретению применяют хлористый, бромистый, фтористый, фосфорнокислый и фосфористокислый марганец, марганецаммонийфосфат, нитрат марганца, карбонат марганца, формиат марганца, ацетат марганца, монохлорацетат марганца, пронионат марганца, стеарат марганца, линолеат марганца, оксалат марганца, сукцинат марганца, фталат ма-рганца, бензоат марганца, яаратолуолсульфонат марганца, парафеносульфоцат марганца, н-бутоксимаргапец, комплексная соль бромуксусной кислоты марганца, калиймарганецхлорид, перманганат бария, нерманганат кальция, перманганат магния, калиймарганецфторид, манганат калия, двуокись марганца, салицилат 1марганца, этилацетоацетат марганца, салициловый альдегид марганца и т. п. Предпочтительными являются двухвалентные или трехвалентные кобальтовые соединения, например ацетат кобальта, ацетилацетонат кобальта, хлористый кобальт, трехбромистый кобальт, нитрат кобальта, фосфат кобальта, карбонат кобальта, салицилат кобальта, фталат кобальта, стеарат кобальта.

Можно использовать любые двух- или одновалентные соединения меди, например хлористую медь, карбонат меди, бромид меди, основной ацетат меди, олеат меди, оксалат меди, окись меди, тиоцианат меди, медноаммиачный сульфат, салицилат меди, оксипат меди и т. н. Эти соединения можно применять в отдельности или в смесях.

Катализатор используют в любых количествах, цредночтительно в количестве от 0,05 до 50 мол. % на 1 моль мономера, лучще от 0,1 до 10 мол. % на I моль мономера.

В качестве второго компонента катализатора применяют алкоголяты или незамещенные или замещенные в ядре феноляты щелочных металлов; этот компонент действует как лиганд и усиливает каталитическое действие. В качестве щелочного металла, кроме натрия и калия, используют литий, а в качестве спиртов или фенольных соединений, образующих алкоголяты или незамещенные или замещенные в ядре феноляты со щелочными металлами, применяют алифатические, алициклические, гетероциклические или ароматические спирты или фенольные соединения. Спирты или фенольные соединения могут иметь заместитель или могут быть многоатомными. К таким алкоголятам или фенолятам относятся метилаты, этилаты, «-процилаты, изопропилаты, н-бутилаты, грет-бутилаты, циклопентилаты, я-амилаты, грег-амилаты, н-гексилаты, 2этилгексилаты, w-децилаты, н-додецилаты, этиленгликоляты, триэтаноламины, 1,2-прониленгликоляты, 1,3-прапиленгликоляты, 1,6-гексаметиленгликоляты, монометиловый эфир этиленгликолята, циклогексалаты, бензилаты, фурфурилаты, феноляты, 4-диметиламииофеноляты, катехоляты, 2-метилфеноляты, 4-метилфеноляты, 2,6-диметилфе1юляты, 4-метоксифеполяты, 4-хлорфеноляты, 2,5-диметилфеноляты

натрия, калия или лития.

Эти алкоголяты и феноляты можно использовать в отдельности или в смеси в любых количествах, однако лучше применять в количестве от 0,1 до 500 моль на 1 моль марганцевого, кобальтового, медного соединения или их смеси. При этом алкоголяты и феноляты могут быть применены не только в кристаллическом или порощкообразном виде, но также и в виде раствора, полученного известным способом

их синтезирования.

Реакцнонная смесь, состоящая яз этилового спирта и щелочного металла, или из фенола и раствора гидроокиси щелочного металла, или из фенола и раствора гидроокиси щелочного

металла в этиловом снирте, является нримером алкоголятов и фенолятов.

В качестве мономера по изобретению допустимо применение смеси фенолов.

В качестве кислорода можно использовать

газообразный кислород или воздух. При при.менении воздуха скорость реакции снижается, однако воздух вполне пригоден для этих целей. При введении в реакционную с.месь кислорода применяют метод продувки или метод

поглощения кислорода в замкнутом сосуде. При использовании обогащенного кислородо.м газа и при бурном неремещивании или циркуляции жидкой реакционной массы для обеспечення хорощего контакта газ - жидкость нет

необходимости выпускать вводимые газы из системы, а также нет необходимости использовать метод продувки. В замкнутой системе можно проводить реакцию под давлением. Кислород вводят до тех пор,пока ненрекратится выделение тепла или до момента, когда нужное количество его поглотится реакционной смесью.

Кислород играет важную роль при окислительной полимеризации, но лучще дополнительно вводить в реакцию источники радикалов. В то же время рекомендуется применение сильного инициатора радикалов в качестве источника радикалов. Папример, окислительная полимеризация фенола сильно промотируется

перекисью бензоила, азобисизобутиронитрилом, гидроокисью кумола или перекисью ацетила. По предлагаемому способу применяют обычный перкисный инициатор радикалов. Источники радикалов можно использовать

как в отдельности, так и в смеси в любых количествах, но предпочтительно в количестве от 0,01 до 5 мол. %, лучще от 0,1 до 1 люл. % на 1 моль мономера. Окислительную полимеризацию фенола

реакционной среды инертного растворителя, но как правило для облегчения регулирования условий реакций и обработки продукта рекомендуется присутствие этого растворителя. В качестве среды можно использовать ииертные к фенольному соединению органические растворители, находящиеся в жидком состоянии при температуре реакции, которые не действуют на катализатор. В качестве растворителей можно применять линейные или пиклические алифатические углеводороды, ароматические углеводороды, -производные этих углеводородов, например нитросоединения, галоидные соединения, гидроокиси, эфиры, кетоны, лактоны, сульфонаты и т. п., наПример гептан, бензол, толуол, монохлорбензол, дихлорбензол, нитробензол, метилциклогексан, оксидированные соединения, например метиловый спирт, этиловый спирт, бутиловый спирт или метилцеллозольв, дихлорметилен, дихлорэтилен, диэтиловый эфир, тетрагидрофуран, диоксан, ацетон, этилацетат, пропиолацетон, ацетонитрил и т. п.

Из этих соединений метиловый спирт, метилцеллозольв и другие гидроокиси хороню растворяют алкоголяты и феноляты и тем самым повышают каталитическую активность. Таким образом, с точки зрения скорости полимеризации Предпочтительной средой являются метиловый и другие спирты с нитробензолом или ксилолом. При использовании нитробензола в смеси с гидроокисью скорость полимеризации увеличивается, нриче.м можно -получать окись полифенилена с большим молекулярным весом. Такая среда применяется в количестве, от 1 до 100 раз превышаюшем количество мономера фенола, лучше от 5 до 20 раз. Среда должна быть почти безводной, так как наличие воды понижает молекулярный вес окиси полифенилена и способствует ее желатинизации.

Реакцию можно вести при любой температуре, при которой среда остается жидкой, но для предотвращения побочных реакций лучше температуру поддерживать ниже 150° С, нредт почтительно от 10 до 100° С.

Согласно нредлагаемому способу при окислительной полимеризации фенола в присутстствии среды в промышленном масштабе можно применять любую последовательность, а также методы добавления соединення .марганца, кобальта, меди или их смесей, алкоголята или незамещенного, или замещенного в ядре фенолята щелочного металла и т. н.

В случае при1менения источника радикалов допустима любая последовательность получения реакционной смеси, например добавлением мономера, фенола, а также источника радикалов к среде, уже содержащей катализатор полимеризации, или добавлением катализатора к среде, содержащей мономер фенола и источник радикалов, или добавлением источника радикалов к среде, содержащей .мономер фенола и катализатор.

По окончании реакции реакционную смесь загружают в среду, не растворяющую окись полифенилена, или в среду, не растворяющую окись нолифенилена, содержащую небольшое количество неорганической кислоты для полного удаления катализатора. При этом полученная окись нолнфенилена осаждается, зате.м ее отделяют. В тех случаях, когда в качестве реакционной среды при.меняют вещество, не растворяющее окись полифенилена, последнюю отделяют в чнстом виде. При отделении в растворителе почти всегда присутствуют остатки катализатора, поэтому получают чистую окись полифенилена в осадке.

Согласно изобретению, получают окись полифенилена, содержащую не менее 50 повторяющихся ячеек. Количество повторяющихся ячеек можно варьировать путем проведения полнмеризации при соответствующнх условиях с целью получения полимеров с различными молекулярным весом и нужными свойствами. Выход нолнмера достаточно высокий.

Ниже прнведень полимеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1. В трехгорлую колбу, снабженную термометром, обратным холодильником и трубкой для продувки газа, загружают 100 мл метилцеллозольва, 3,48 г метилата калия, и 0,413 г хлористого марганца (II). В смесь нри перемешивании магнитной мещалкой при 25° С подают газообразный кислород при расходе 0,5 л/мин. Затем добавляют 4,0 г 2,6-ксилеНОла и реакцию продолжают 7 час при перемешивании и подаче кислорода. После этого реакционную смесь выливают в большое количество метанола, содержащего небольшое количество соляной кислоты. Полученный осадок отфильтровывают, про.мывают метанолом и сушат. Получают 3,11 г белого порошкообразного полимера. Пстинпая вязкость полимера в хлороформе при 25° С составляет 0,46. Пнфракрасным спектральным анализом было ноказано, что полимер представляет собой окись полифенилена с сильным поглощением эфирной группой прн 1190 и 1015 и поглощением фенильной группой при 1600 см и 1470 сл(-. Полимер не содержпт золы.

П р н .м е р 2. Апалогично прнмеру 1 получают 2,87 г полимера, но добавляют 0,005 г перекиси бензоила. Время реакции 4 час. Пстинная вязкость полимера в хлороформе при 25° С 0,44.

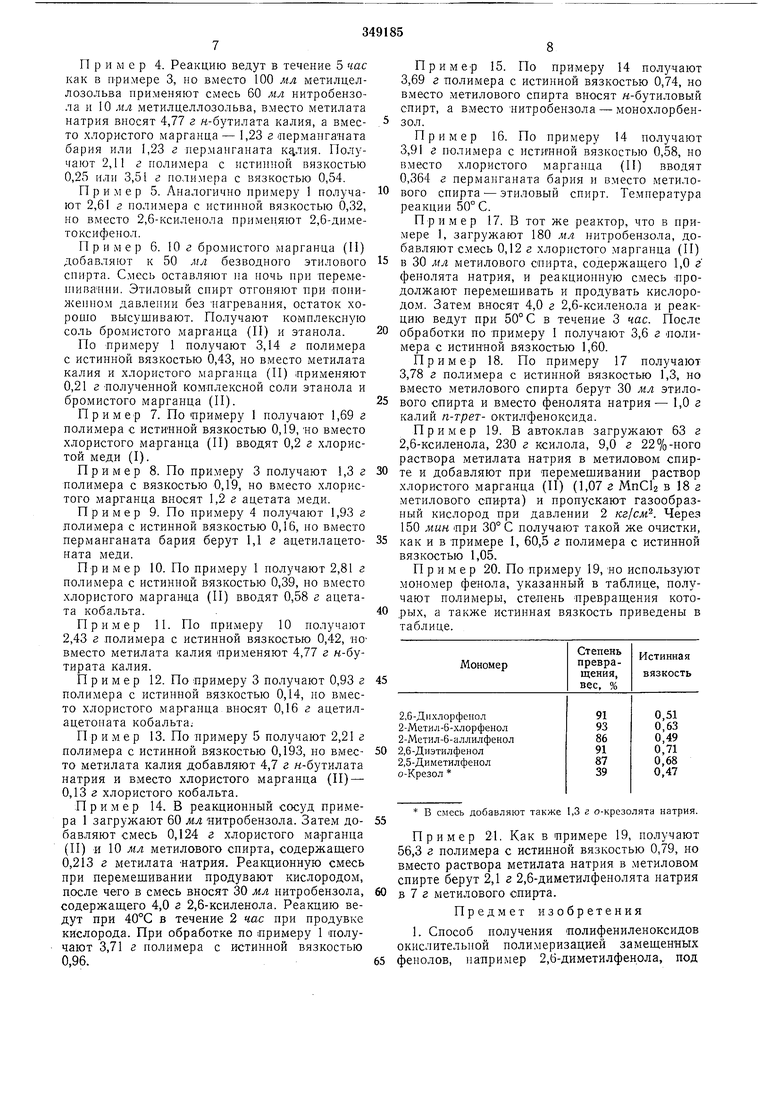

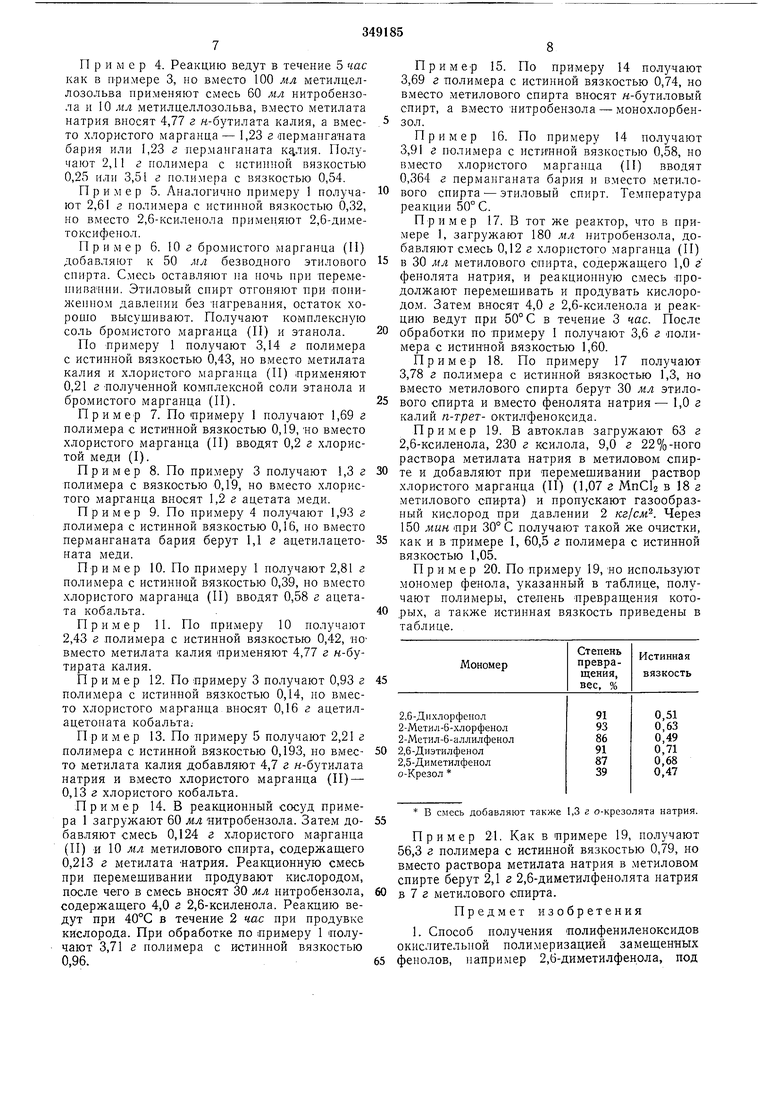

Пример 3. В реакционный сосуд примера 1 добавляют 100 мл метилцеллозольва, 2,68 г метилата натрия и 0,413 г хлористого марганца (И). Смесь при перемещивании продувают кислородом, затем вносят 4,0 г 2,6ксиленола. Реакционную смесь перемешивают 5 час нрн 25° С, после чего добавляют метанол, содержащий небольщое количество соляной кислоты, при этом полимер выпадает в осадок, который отфильтровывают, про.мывают и сущат. Выход полимера 2,39 г, вязкость при 25° С в хлороформе 0,28. Пример 4. Реакцию ведут в течение 5 час как в п-ри.мере 3, но вместо 100 мл метилцеллозольва применяют смесь 60 мл нитробензола и 10 мл метилцеллозольва, вместо метилата натрия вносят 4,77 г н-бутилата калия, а вместо хлористого марганца - 1,23 г (перманганата бария или 1,23 г нерманганата . Получают 2,11 г нолимера с истинной вязкостью 0,25 или 3,51 г нолимера с вязкостью 0,54. Пример 5. Аналогично примеру 1 получают 2,61 г полимера с истинной вязкостью 0,32, но вместо 2,6-ксиленола применяют 2,6-диметоксифенол. Пример 6. 10 г бромистого марганца (И) добавляют к 50 мл безводного этилового спирта. Смесь оставляют на ночь при перем-еН1ива11ии. Этиловый сиирт отгоняют при пониженном давлении без -нагревания, остаток хорошо высушивают. Получают комплексную соль бромистого марганца (II) и этанола. По примеру 1 получают 3,14 г полимера с истинной вязкостью 0,43, но вместо метилата калия и хлористого марганца (II) применяют 0,21 г полученной комплексной соли этанола и бромистого марганца (II). Пример 7. ПоПримеру 1 получают 1,69 г полимера с истинной вязкостью 0,19, но вместо хлористого марганца (II) вводят 0,2 г хлористой меди (I). Пример 8. По примеру 3 получают 1,3 г полимера с вязкостью 0,19, но вместо хлористого марганца вносят 1,2 г ацетата меди. Пример 9. По примеру 4 получают 1,93 г полимера с истинной вязкостью 0,16, но вместо перманганата бария берут 1,1 г ацетилацетоната меди. Пример 10. По примеру 1 получают 2,81 г полимера с истинной вязкостью 0,39, но вместо хлористого марганца (И) вводят 0,58 г ацетата кобальта.Пример 11. По примеру 10 получают 2,43 г полимера с истинной вязкостью 0,42, новместо метилата калия применяют 4,77 г н-бутирата калия. Пример 12. По примеру 3 получают 0,93 г полимера с истинной вязкостью 0,14, но вместо хлористого марганца вносят 0,16 г ацетилацетоната кобальта.Пример 13. По примеру 5 получают 2,21 г полимера с истинной вязкостью 0,193, но вместо метилата калия добавляют 4,7 г н-бутилата натрия и вместо хлористого марганца (II) - 0,13 г хлористого кобальта. Пример 14. В реакционный сосуд примера 1 загружают 60 мл нитробензола. Затем добавляют смесь 0,124 г хлористого марганца (II) и 10 мл метилового спирта, содержащего 0,213 г метилата Натрия. Реакционную смесь при перемешивании продувают кислородом, после чего в смесь вносят 30 мл нитробензола, содержащего 4,0 г 2,6-ксиленола. Реакцию ведут при 40°С в течение 2 час при продувке кислорода. При обработке по примеру 1 получают 3,71 г полимера с истинной вязкостью 0,96. Пример 15. По примеру 14 получают 3,69 г полимера с истинной вязкостью 0,74, но вместо метилового спирта вносят н-бутиловый спирт, а вместо-нитробензола - монохлорбензол. Пример 16. По примеру 14 получают 3,91 г полимера с истинной вязкостью 0,58, но вместо хлористого марганца (П) вводят 0,364 г перманганата бария и вместо метилового спирта - этиловый спирт. Температура реакции 50° С. Пример 17. В тот же реактор, что в примере 1, загружают 180 мл нитробензола, добавляют смесь 0,12 г хлористого марганца (II) в 30 мл метилового спирта, содержащего 1,0 г фенолята натрия, и реакционную смесь продолжают перемешивать и продувать кислородом. Затем вносят 4,0 г 2,6-ксиленола и реакцию ведут при 50° С в течение 3 час. После обработки по примеру 1 получают 3,6 г полимера с истинной вязкостью 1,60. Пример 18. По примеру 17 получают 3,78 г полимера с истинной вязкостью 1,3, но вместо метилового спирта берут 30 мл этилового спирта и вместо фенолята натрия- 1,0 г калий п-трет- октилфеноксида. Пример 19. В автоклав загружают 63 г 2,6-ксиленола, 230 г ксилола, 9,0 г 22%-ного раствора метилата натрия в метиловом спирте и добавляют при перемешивании раствор хлористого марганца (П) (1,07 г MnCU в 18 г метилового спирта) и пропускают газообразный кислород при давлении 2 кг/см. Через 150 мин при 30° С получают такой же очистки, как и в -примере 1, 60,5 г полимера с истинной вязкостью 1,05. Пример 20. По примеру 19, -но используют мономер фенола, указанный в таблице, получают полимеры, степень превращения которых, а также истинная вязкость приведены в таблице. в смесь добавляют также 1,3 г о-крезолята натрия. Пример 21. Как в примере 19, получают 56,3 г полимера с истинной вязкостью 0,79, но вместо раствора метилата натрия в метиловом спирте берут 2,1 г 2,6-диметилфенолята натрия в 7 г метилового спирта. Предмет изобретения 1. Способ получения полифениленоксидов кислительной полимеризацией замещенных енолов, например 2,6-диметилфенола, под 9 действием кислорода в присутствии катализатора, отличающийся тем, что, с целью увеличения выхода и молекулярного веса образующихся полимеров, применяют катализатор, состоящий .по крайней мере из одного соедине- 5 иия марганца, кобальта, меди или их смеси и алкоголятов или фенолятов щелочных металлов. 349185 10 2. Способ по п. 1, отличающийся тем, что, с целью увеличения скорости процесса полимеризации, последний проводят в присутствии источников свободных радикалов, например перекиси бензоила или динитрила азоизомасляной кислоты,

Авторы

Даты

1972-01-01—Публикация