Известны методы окислительной поликонденсации замещенных фенолов в органических растворителях в присутствии медных солей с аминами в качестве катализаторов.

Предлагаемый способ отличается тем, что процесс поликонденсации проводят в водной среде. Получаемый термопластичный полимер перерабатывают в изделия компрессионным прессованием, экструзией и т.д. Из него можно также формовать пленки и нити. Проведение процесса окислительной конденсации фенолов в водной среде позволяет получить продукты с требуемым молекулярным весом, с меньшим содержанием катализатора и более светлые. Получаемые смолы (полифенильные эфиры) обладают также высокой теплостойкостью и хорошими физико-механическими свойствами.

В качестве исходных фенолов применяют замещенные фенолы, предпочтительно 2-6-диалкилфенол-4-бром-2,6,-диметилфенол и др. Способы поликонденсации фенолов проиллюстрированы примерами.

Пример 1. В круглодонную колбу с емкостью 1 л, снабженную мешалкой, загружают 10 г 2,6-диметилфенола (99,9%) и помещают на водяную баню с температурой 45°С. В колбу затем вводят раствор 0,2 г хлористой меди, 2 мл N,N,N′,N′-тетраметил-1,3-6утан-диамина и 0,5 г полиалкилгликолевого эфира в 150 г теплой воды. При постоянном перемешивании через колбу пропускают в течение 1 час кислород. Для выделения продукта смесь разбавляют 1 л метанола и подкисляют соляной кислотой. Выпавший осадок отфильтровывают, промывают метанолом и повторно растворяют в 5 мл хлороформа. Раствор в хлороформе центрифугируют и фильтрат вводят в 100 мл метанола. Выпавший осадок отфильтровывают, промывают метанолом и сушат в течение 16 час при 105 С°.

Выход материала 0,3 г или 3%.

Пример 2. В колбу, такую же как в примере 1, загружают смесь следующих ингредиентов: хлористая медь 0,4 г (4 ммоль меди); морфолин 6 мг (72 ммоль амина); полиэтиленгликолевый эфир нонанового фенола 0,5 г; 2,6-диметилфенол 10 г (83 ммоль); теплая вода 150 мл.

Содержимое реакционного сосуда интенсивно перемешивают в течение 1 час при пропускании через него кислорода. Продукт выделяют так же, как в примере 1.

Выход конечного продукта 1,2 г.

Пример 3. В 150 мл воды готовят раствор следующих ингредиентов: хлористая медь 0,4 г; морфолин 6 мл; триэтаноламин 0,6 г, и переносят его в колбу, такую же как в примере 1. Затем вводят 1,2 г олеиновой кислоты, растворенной в 10 г 2,6-диметилфенола. Смесь интенсивно перемешивают при пропускании через нее кислорода в течение 1 час. Полученный продукт выделяют так же, как в примере 1.

Выход 2,5 г.

Пример 4. В колбу, такую же как в примере 1, вводят раствор 0,6 г триэтаноламина в 150 мл воды. 1,2 г олеиновой кислоты растворяют в 50 г расплавленного 2,6-диметилфенола и полученный раствор также вводят в колбу. Полученную смесь эмульгируют при энергичном перемешивании. 2,15 г бромистой меди растворяют в 10 мл морфолина и в некотором количестве воды. Полученный раствор вводят в перемешиваемую эмульсию.

В течение 1,5 час через смесь пропускают кислород. После прекращения перемешивания эмульсия разделяется на водную и органическую фазы. Вода отделяется от полимера, который оседает на стенках колбы при декантации. Полимерный продукт растворяют в хлороформе, раствор центрифугируют и нерастворимый материал удаляют. В раствор затем вводят избыток метанола для осаждения полимера. Осажденный полимер отделяют фильтрованием, промывают и сушат.

Выход 9,7 г.

Пример 5. Применяется колба, такая же как в примере 1. В отдельном сосуде готовится смесь из 10 г 2,6-диметилфенола и 1,2 г олеиновой кислоты, растворенной в 20 мл хлорбензола. Эта композиция вводится в раствор, содержащий 0,6 г триэтаноламина в 150 мл воды. Температура раствора поддерживается 45°С и регулируется температурой бани. В колбу затем вводят раствор 0,6 г бромистой меди в 10 мл морфолина с некоторым количеством воды и в течение 1,5 час через смесь в колбе пропускают газообразный кислород.

Полученный продукт вводят в избыток метанола. Выпавший полимерный продукт отфильтровывают, а затем повторно диспергируют в 20%-ном растворе водного метанола, содержащем некоторое количество уксусной кислоты. Температуру смеси регулируют в пределах 60-70°С и перемешивают в течение 1 час. Взвешенный в жидкости полимерный продукт отфильтровывают, промывают и сушат.

Выход 8,1 г.

Пример 6. Применена колба, как и в примере 1. Температуру водяной бани поддерживают равной 45°С. Готовят эмульсию из 10 г 2,6-диметанолфенола и 1,2 г олеиновой кислоты, 100 мл воды, содержащей 0,2 г триэтаноламина. Отдельно готовят раствор 0,6 г бромистой меди и 0,6 г триэтаноламина в 50 мл 30%-ного водного аммиака. Этот раствор вводят в эмульсию в колбе и все интенсивно перемешивают в течение 1 час при пропускании кислорода. Полученую суспензию полимера обрабатывают, как в примере 1.

Выход 3,2 г.

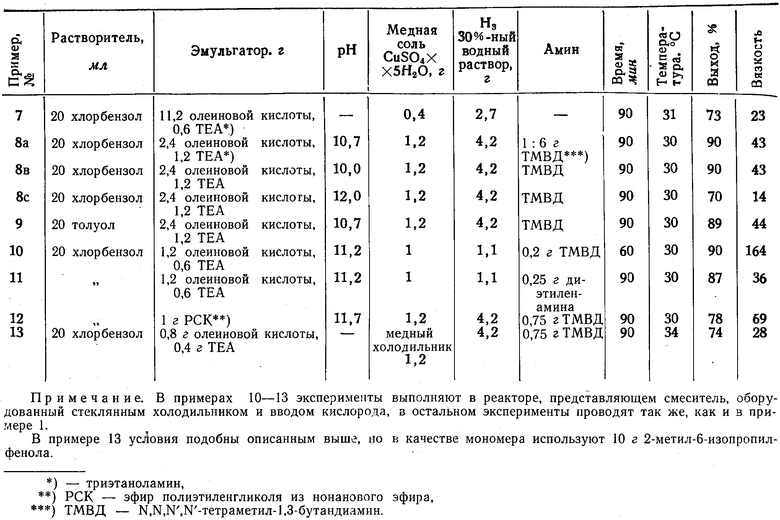

Пример 14*(*) Примеры 7, 8а, 8b, 8с, 9 сведены в таблице)). 25 г 2,6-диметилфенола и 1,5 г олеиновой кислоты растворяют в 25 мл бензола и вводят в полученный раствор 0,75 г триэтаноламина, растворенного в 100 мл воды. Смесь эмульгируют в смесителе, оборудованном медным холодильником. В эмульсию вводят затем смесь 3 г CuSO4·5H2O, 30 мл 30%-ного водного аммиака, 1,5 г N,N,N′,N′-тетраметил-1,3-бутандиамина и 30 мл воды. Значение РН смеси доводят до 11,1 раствором едкого натра. Кислород пропускают через смесь 6 течение 1,5 час. После этого эмульсию переносят в литровую колбу из стекла пирекс и нагревают до полного удаления бензола. Полимер отфильтровывают, промывают водным раствором NaOH и сушат.

Выход 90%.

Пример 15. В колбу (пример 1) загружают:

16,5 г 4-бром-2,6-диметилфенола;

20 мл хлористого бензола;

1,3 г олеиновой кислоты;

0,6 г триэтаноламина; 0,5 г CuSO4·5H2O;

0,5 г NH3 (в форме 30%-ного водного раствора);

0,1 г N,N,N′,N′-тетраметил-1,3-бутандиамина;

200 мл воды.

В эту смесь вводят 9,0 мл децинормального NaOH и 5,0 мл ледяной уксусной кислоты. Эмульсию интенсивно перемешивают в течение 1-1,5 час, но без пропускания кислорода. Вследствие выделения свободного бромистого водорода полимерный продукт коагулирует. Его фильтруют и растворяют в 500 мл хлороформа. Прозрачный раствор вводят в 100 мл метанола. Очищенный полимер отфильтровывают, промывают 100 мл метанола и сушат.

Выход 10 г (91% от теоретического).

Пример 16. В 1000 мл колбе из стекла пирекс, снабженной магнитной мешалкой и покрытой тефлоном, готовят эмульсию из следующих компонентов:

8,6 г 2,6-диметилфенола;

12 мл толуола;

0,6 г триэтаноламина;

1,2 г олеиновой кислоты;

0,5 г CuSO4·5H2O;

0,5 г NH3 (в форме 30%-ного водного раствора);

0,1 г N,N,N′,N′-тетраметил-1,3-бутандиамина;

150 мл воды,

рН эмульсии доводят до 11,3 требуемым количеством 2,5 н. раствора NaOH. При перемешивании в нее по каплям в течение 1,5 час вводят 7,5 мл 50%-ной Н2О2, разбавленной водой до 55 мл. Смесь перемешивают еще 30 мин, а затем разбавляют 1000 мл метанола, подкисленного HCl. Осадок отфильтровывают, промывают 100 мл метанола и растворяют в 500 мл CHCl3. Очищенный раствор вводят в 1000 мл метанола, продукт отфильтровывают и сушат.

Выход 5,8 г (67,5% от теоретического).

Пример 17. Повторяют пример 10, но вводят только 0,3 г CuSO4·5H2O, процесс проводят в течение 90 мин.

Выход полимера 7,1 г.

Пример 18. Повторяют пример 17, но в стеклянном холодильнике укрепляют взвешенную медную проволоку. После окончания эксперимента весовые потери проволоки составляют 0,18 г. Растворенная медь служит, по-видимому, дополнительным катализатором, поэтому выход полимера составляет 8,1 г (81% от теоретического). Окончательное количество растворенной меди в этом примере составляет 4 мг атом, столько′же, сколько и в примере 10, тогда как в примере 17 в растворе присутствует 1,2 мг атом меди.

В примерах 10-14 и 17-18 реакцию проводят в смесителе для того, чтобы увеличить степень дисперсности эмульсии. Смеситель оборудован холодильником, по которому циркулирует вода с температурой 30°С.

Вышеприведенные примеры указывают на большие возможности изобретения. Например, можно применять в качестве комплексообразователя аммиак, но лучшие результаты получают, когда аммиак применяют вместе с другими реагентами. Пример 8 иллюстрирует возможности поддержания значений рН раствора в небольшом интервале, 10,5-12,0. На примерах 9, 14 и 16 показано применение толуола и бензола, как хороших растворителей фенолов. Примеры 10 и 11 показывают, что успешные результаты могут быть достигнуты с минимальным количеством комплексообразующих реагентов тетраметилбутандиамина или диэтиламина. Пример 13 иллюстрирует применение различных алкилзамещенных; а пример 14 - упрощенный процесс обработки. Пример 15 иллюстрирует применение H2O2 в качестве окислителя. Примеры 17, 18 и 10 показывают применение металлической меди в качестве катализатора и влияние концентрации меди на конечные результаты.

В предлагаемом способе целесообразно нагревать реакционную смесь до точки плавления мономеров для получения жидкой эмульсии мономеров в воде. Можно также применять в небольших количествах водонерастворимый растворитель для мономеров. Такими растворителями могут быть алифатические и ароматические углеводороды, нерастворимые в воде алифатические и ароматические эфиры, кетоны, спирты, амины и любые другие вещества, которые растворяют мономеры и практически нерастворимы в воде. Из мономеров можно применять фенолы или замещенные фенолы, предпочтительно 2,6-диметилфенол или 2,6-диалкилфенол. Стабилизирующие коллоиды, как например коллоидальный кремнезем, применяются вместо или как дополнение к эмульгаторам. Можно применять анионные эмульгаторы, такие как триэтаноламинолеат при условии, что медь является достаточно сильным комплексообразователем, и не происходит осаждение. Морфолиновая соль олеиновой кислоты является примером, в котором амин функционирует, как комплексообразующий агент, а также частично, как эмульгатор.

Катионные эмульгаторы также целесообразны при эмульсионной полимеризации. Примером катионного эмульгатора, который является также комплексообразователем для меди, является 1-гидрооксиэтил-2-гептадеценилглиоксилиден. Полимеризацию можно проводить при любой температуре, если смесь в начальном состоянии представляет собой эмульсию.

Любые амины, включая аммиак, способные обычно образовывать комплексные соединения с медной солью, можно использовать в предлагаемых процессах. Комплексы желательно Иметь стабильными в водных растворах и по крайней мере растворимыми в суспендированной фазе эмульсии.

Желательно, хотя и не обязательно, чтобы медные соли, вода, комплексообразующие реагенты, а также растворитель, перемешивались перед началом реакции и совместно растворялись, а затем вводились в эмульсию.

В примерах, представленных в таблице, применена аппаратура, описанная в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОКСИДОВ | 1972 |

|

SU349185A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОКСИДОВ-1,4 | 1967 |

|

SU214801A1 |

| Способ очистки полифениленоксида | 1978 |

|

SU783306A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЛОГЕНИДОСЕРЕБРЯНОЙ ФОТОГРАФИЧЕСКОЙЭМУЛЬСИИ | 1972 |

|

SU349204A1 |

| СМЕСЬ 2,4-ДИМЕТИЛ-6-ВТОР-АЛКИЛФЕНОЛОВ, ОБЛАДАЮЩАЯ СТАБИЛИЗИРУЮЩИМ ДЕЙСТВИЕМ | 1992 |

|

RU2067972C1 |

| НИЛЕНОКСИДОВ | 1971 |

|

SU317683A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОВЫХ ЭФИРОВ | 1973 |

|

SU398573A1 |

| ТЕРМОСТОЙКИЙ ПОЛИАРИЛЕНФТАЛИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2625158C1 |

| Производные 2-аминофеназина в качестве флуоресцентных красителей и пигментов для пластмасс | 1975 |

|

SU595315A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ СТАБИЛИЗАЦИИ ПОЛИМЕРОВ | 1990 |

|

RU2068424C1 |

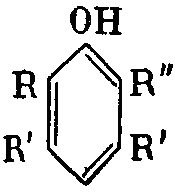

Способ получения полифенильных эфиров окислительной поликонденсацией замещенных фенолов со структурной формулой

в которой X - атом хлора, брома, йода или водорода, R - атом водорода или одновалентный углеводородный, галоидоуглеводородный, оксиуглеводородный или галоидоксиуглеводородный радикал, R′ и R′′ такие же радикалы, что и R или атом галоида, в галоидоксиуглеводородных радикалах и галоидуглеводородных радикалах между атомом галоида и фенольным ядром содержится не менее двух углеродных атомов, отличающийся тем, что процесс поликонденсации проводят при рН 10,5-12,0 в водных эмульсиях, которые получают эмульгированием фенолов в форме растворов в бензоле, толуоле или хлорбензоле.

Авторы

Даты

1968-12-08—Публикация

1965-09-14—Подача