Изобретение относится к области нанесения покрытий в вакууме.

Известен электродуговой испаритель металлов, содержащий камеру-анод, корпус из немагнитного материала, внутри которого имеется катод, соленоид, расположенный снаружи корпуса испарителя, и поджигающее приспособление, смонтированное на боковой стенке камеры-анода. Однако большие размеры соленоида увеличивают габариты испарителя, что увеличивает расход электроэнергии, потребляемой соленоидом.

Цель изобретения - уменьшение габаритных размеров испарителя за счет уменьшения размеров соленоида и как следствие уменьшение электрической энергии, потребляемой соленоидом. Это достигается тем, что соленоид одним концом соединен с корпусом, а другим - с камерой-анодом, причем между корпусом и камерой-анодом установлена электроизоляционная прокладка.

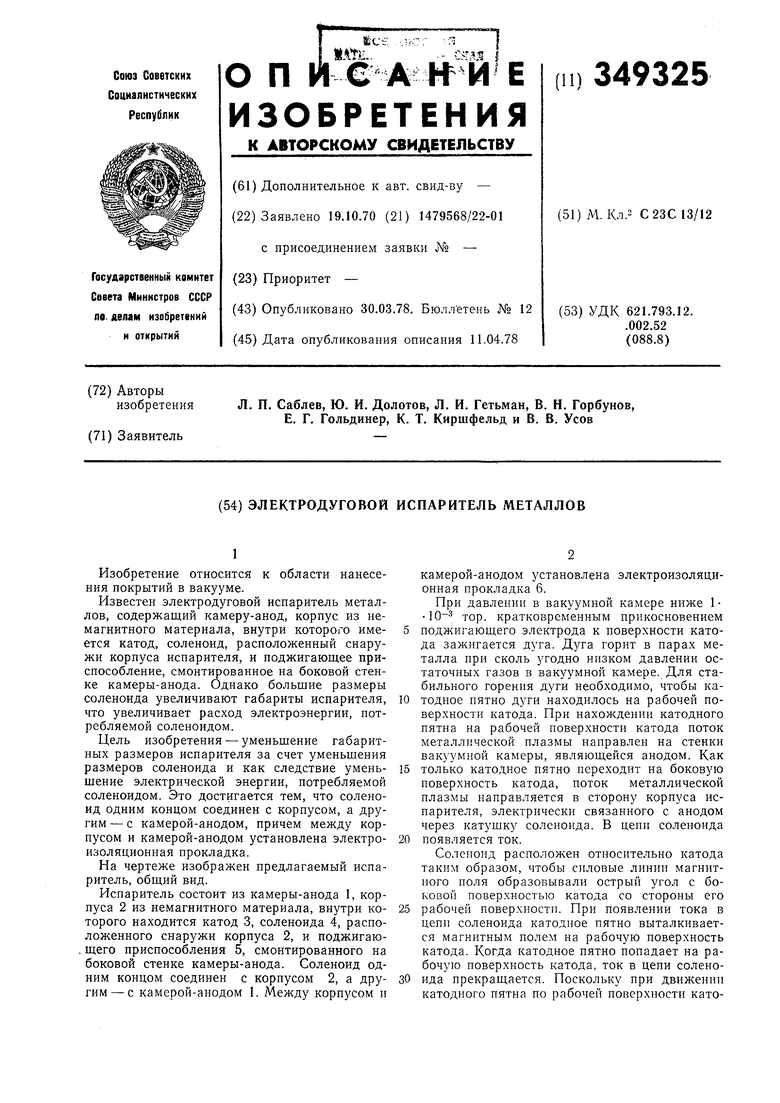

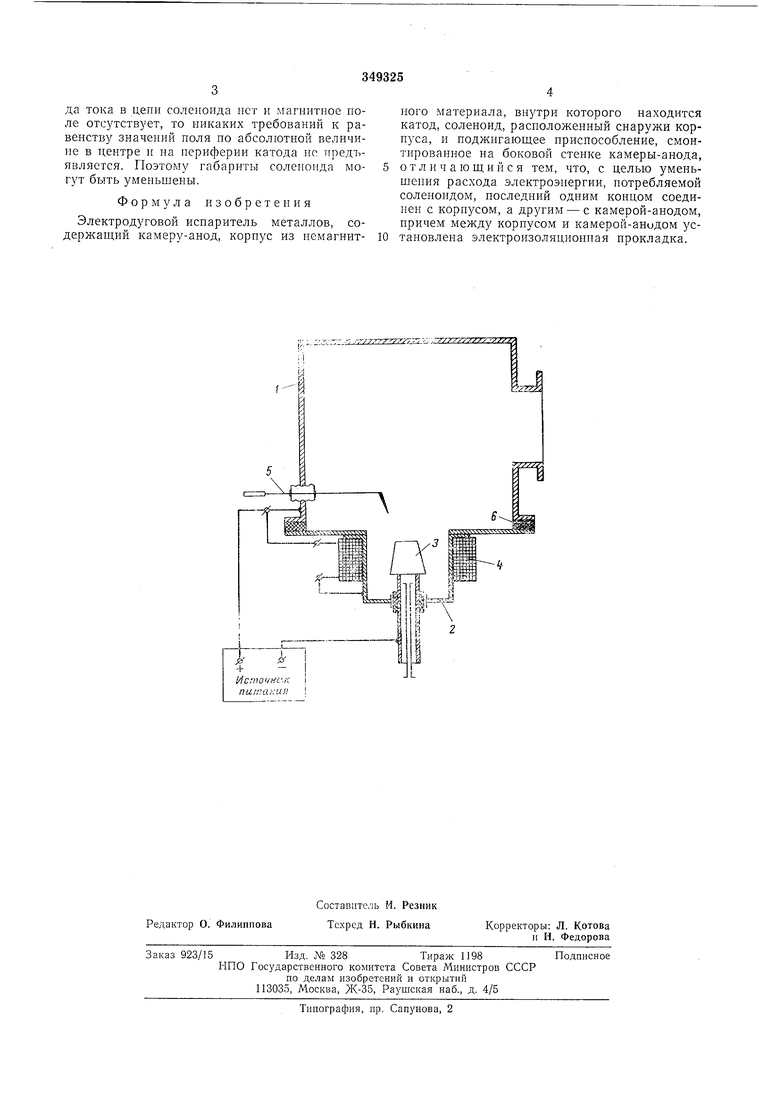

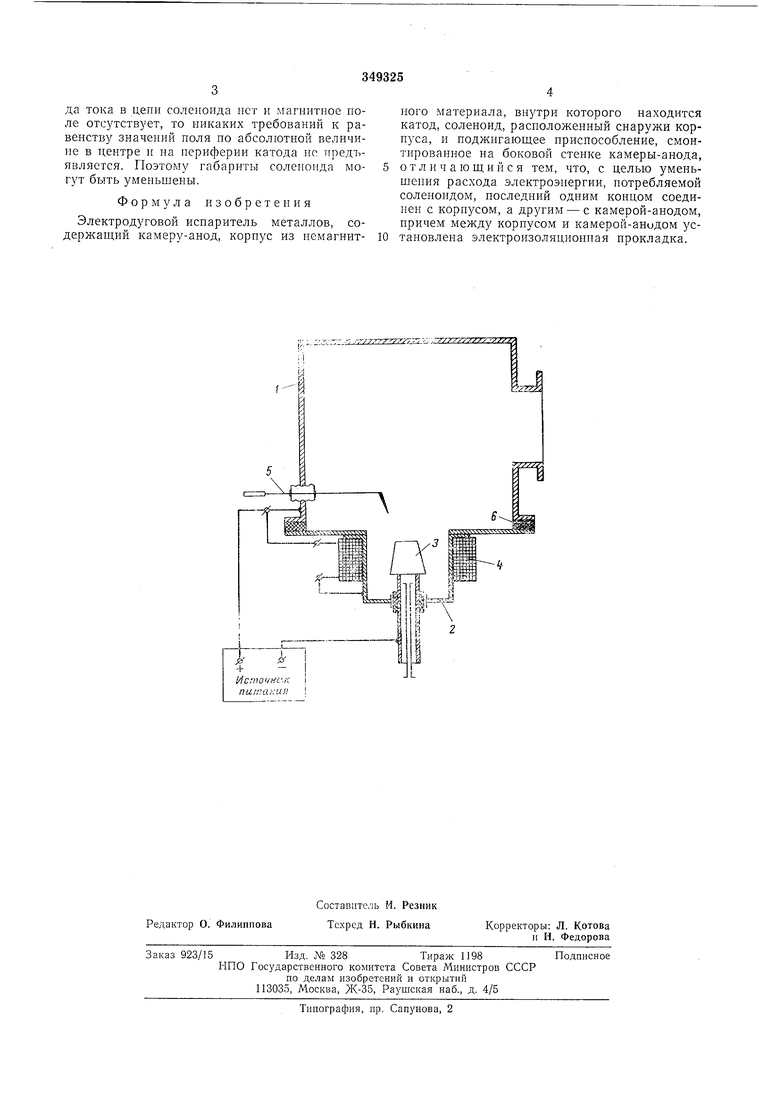

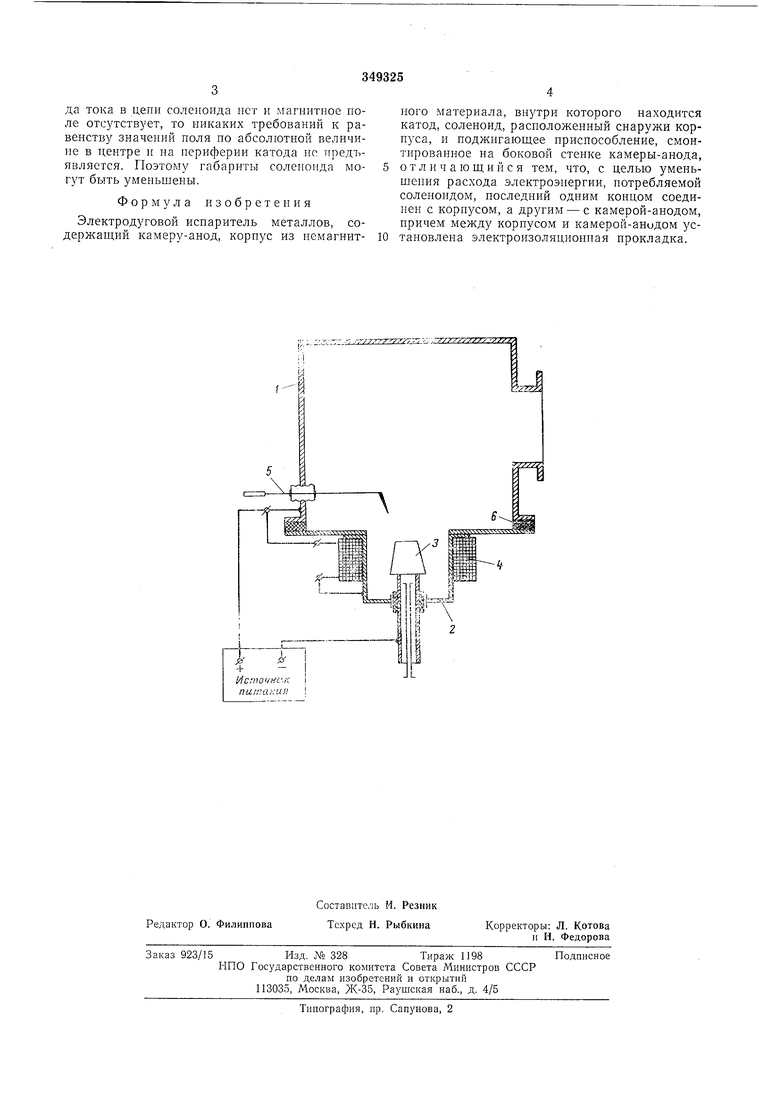

На чертеже изображен предлагаемый испаритель, общий вид.

Испаритель состоит из камеры-анода 1, корпуса 2 из немагнитного материала, внутри которого находится катод 3, соленоида 4, расположенного снаружи корпуса 2, и поджигаю. щего приспособления 5, смонтированного на боковой стенке камеры-анода. Соленоид одним концом соединен с корпусом 2, а другим- с камерой-анодом 1. Между корпусом и

камерой-анодом установлена электроизоляционная прокладка 6.

При давлении в вакуумной камере ниже 110- тор. кратковременным прикосновением

поджигающего электрода к поверхности катода зажигается дуга. Дуга горит в парах металла при сколь угодно низком давлении остаточных газов в вакуумной камере. Для стабильного горения дуги необходимо, чтобы катодное пятно дуги находилось на рабочей поверхности катода. При нахождении катодного пятна на рабочей поверхности катода поток металлической плазмы направлен на стенки вакуумной камеры, являющейся анодом. Как

только катодное пятно переходит на боковую поверхность катода, поток металлической плазмы направляется в сторону корпуса испарителя, электрически связанного с анодом через катушку соленоида. В цепи соленоида

появляется ток.

Соленоид расположен относительно катода таким образом, чтобы силовые линии магнитного поля образовывали острый угол с боковой поверхностью катода со стороны его

рабочей поверхности. При появлении тока в цепп соленоида катодное пятно выталкивается магнитным полем на рабочую поверхность катода. Когда катодное пятно попадает на рабочую поверхность катода, ток в цепи соленода тока в цепи соленоида иет и магнитное ноле отсутствует, то никаких требований к равенству значений ноля но абсолютной величине в центре и на нериферин катода но предттявлястся. Поэтому габарнты соленоида могут быть уменьшены.

Формула изобретения

Электродуговой иснаритель металлов, содержащий камеру-анод, корнус из немагнитного материала, внутри которого находится катод, соленоид, расноложенный снаружи корнуса, и ноджигающее нриспособление, смонтированное на боковой стенке камеры-анода,

отличающийся тем, что, с целью уменьшения расхода электроэнергии, потребляемой соленоидом, носледний одним концом соединен с коризсом, а другим - с камерой-анодом, причем между корпусом и камерой-аниДом установлена электроизоляцнонная прокладка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродугового испарения металлов | 1970 |

|

SU349326A1 |

| Электродуговой испаритель | 1970 |

|

SU368807A1 |

| Электродуговой испаритель металлов | 1968 |

|

SU307666A1 |

| Электродуговой испаритель металлов | 1970 |

|

SU363375A1 |

| Электродуговой испаритель металлов | 1978 |

|

SU745189A2 |

| Электродуговой испаритель металлов | 1976 |

|

SU636266A1 |

| Электродуговой испаритель металла | 1968 |

|

SU268122A1 |

| Плазменный сорбционный высоковакуумныйНАСОС | 1978 |

|

SU740068A1 |

| Вакуумно-дуговое устройство | 1980 |

|

SU1040631A1 |

| Электродуговой сорбционный насос | 1982 |

|

SU1065928A1 |

JL

Авторы

Даты

1978-03-30—Публикация

1970-10-19—Подача