1

Изобретение относится к области нанесения покрытий в вакууме и мажет быть применено для получения металлических плнок на металлах и диэлектриках.

Известен электродуговой испаритель металлов, содержащий катод из испаряемого металла, размещенный в кфпусе из немагнитного материала, снаружи которого располобкен соленоид, поджигающий электрод и анод. Однако иавестный испаритель поэвопяет получать только однокомпонентные пленки. Для получения многокомпонентных покрытий требуется установка нескольких испарителей, катоды которых должны быть изготовлены из разных металле, что не обеспечивает достаточной однородности покрытия.

Цель изобретения - получение многсасомпонентных однородных покрытий и устойчивого горении дуги.

Это достигается тем, что в корпусе укреплены дополнительные катоды из металлов, входягашх в состав многокомпонентног покрытия, и магнитный экран, охватывазощий боковую поверхность катодов, причем

катоды выполнены в виде усеченного конуса с углом при вершине не менее 14 , рабочей поверхностью которого служит меньшее оснсжание.

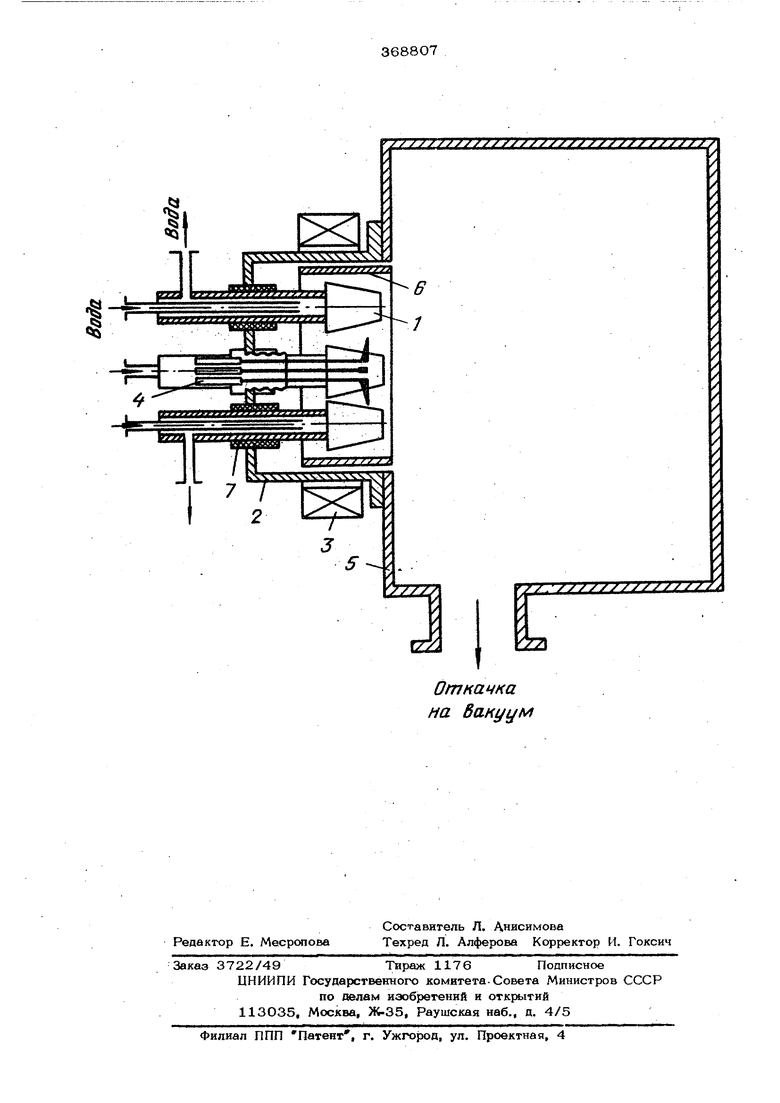

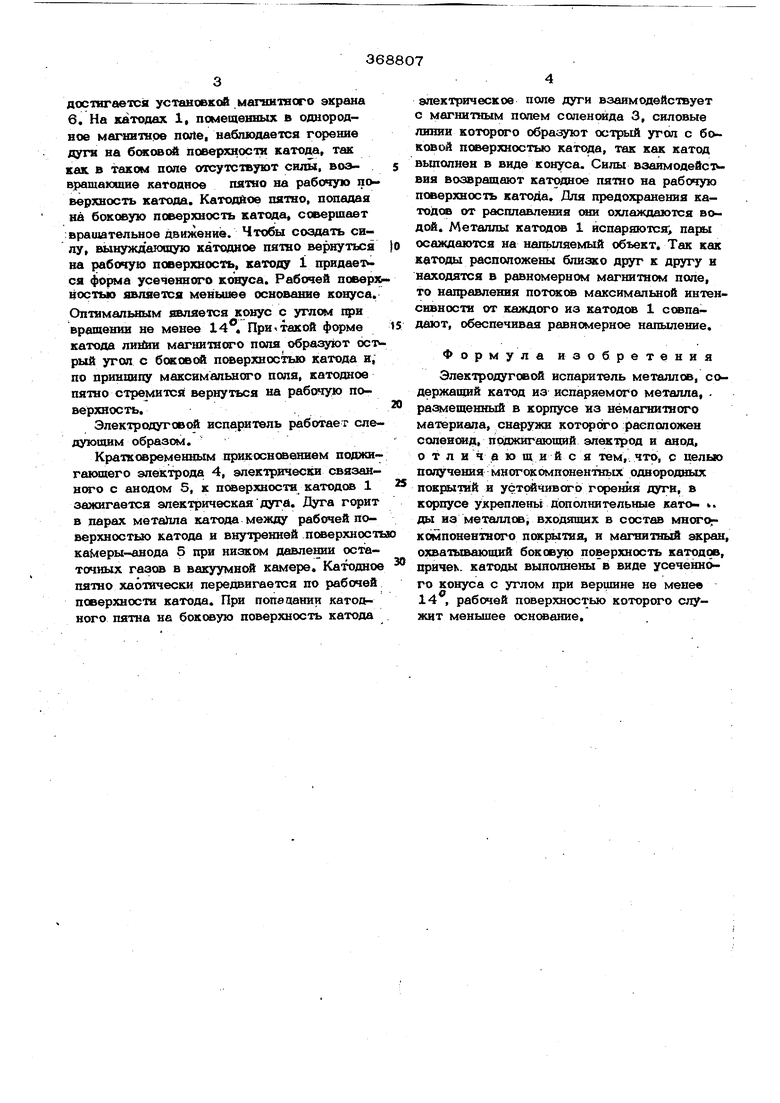

, На чертеже представлен электродуговой испаритель, общий вид.

Электродуговой испаритель состоит из катодов 1, корпуса 2 из немагнитного материала, соленоида 3, поджигающего элекIQ трода 4, анода 5, магнитного экрана 6 и изоляторе 7. В дшгаом электродуговом испарителе анодом 5 являемся внутре гаяя поверхность вакуумной камеры, катоды 1 расположены в корпусе 2 из немагнитного маa гериала и изолированы от него изоляторами 7. Соленоид 3 установлен снаружи корпуса. Поджигающий электрод 4 электрически связан с анодом 5. Направление потока испаряемого материала максимальной ингенси С ности перпендикулярно рабочей поверхности катодов 1,

Чтобы направление потсжов максималь.ной интенсивности от каждого из катодов 1 совпадали, все катоды 1 должны находиться в однородном магнитном поле, что достигается установкой магнитного экрана 6. На катодах 1, помещенных в однородное магннтное norte, наблюдается горение дуги на бежевой поверхности катода, тек как в таком попе отсутствуют силы, возвращающие катодноо пят«о на рабоч ую по верхность катода. Катодйюе пятно, попадая на боковую поверхность катода, совершает : вращательное движение. Чтобы создать силу, вынуждающую катодное пятно вернуться на рабочую поверхность, катоду 1 придает ся форма усеченного ксшуса. Рабочей поверх ностью является меньшее основание конуса. Оптямалыолм является конус с углом при вращении не менее 14 При такой форме катода ликСии магнитного пояя образуют ociv рый угол с боковой поверхностью катода и, по принципу максимального поля, катодное пяшо стремится вернуться на поверхность. Электродуговой испаритель работает следующим образом. Кратковремешп 1м прикосновением поджигакмдего электрода 4, электрически связаннсво с анодом 5, к поверхности катодда 1 зажигается электрическая дуга. Дуга горит в парах металла катода между рабочей пе верхностью катода и внутренней пюерхносты камеры-анода 5 при низком давлении ехзтаточных газов в вакуумной камере. Катодное пятно хаотически передвигается по рабочей поверхности катода. При попваании като1ьного пятна на боковую поверхность катода электрическое поле дуги взаимодействует с магнитным полем солежжда 3, силовые линии которого образуют острый угол с боковой поверхностью катода, так как катод вьшолнен в виде конуса. Силы взаимодейс1чвия возвращают катодное пятно на рабочую поверхность катода. Для предохранения катодов от расплавления (ши охлаждаются водой. Металлы катоде 1 испаряются; пары осаждаются на напьшяемый объект. Так как катоды расположены близко друг к другу и находятся в равномерном магнитном поле, то направления потоков максимальной интенсивности от каждого из катоде 1 соепадают, обеспечивая равномерное напыление. Формула изобретения Электродуговой испаритель металлов, содержащий катод из испаряемого металла, . ра ялещенныЗ в корпусе из немагнитного материала, снаружи расположен соленсжд, поджигающий электрод и анод, отличаю щи и с я тем,. что, с пелью получения многечкомпонентных однородных покрытий и уст йчивого горения дуги, в корпусе укреплень дополнительные като- . ды из металлов входлгащх в состав мнео о;компонентного покрытия, и магнитный экран, охватывающий боковую поверхность катодов, причеъ. катоды выполнены в виде усеченного конуса с углом при верщине не менее 14 , рабочей поверхнеютью которого eyiyжит меньшее оснсюание.

/ / ХХ//ХХхХХХХ ХХ XX Хх ХХХуГхХХУУ У хУ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2280709C2 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1999 |

|

RU2186874C2 |

| Электродуговой испаритель металлов | 1970 |

|

SU349325A1 |

| ВАКУУМНОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ ГЕНЕРИРОВАНИЯ КАТОДНОЙ ПЛАЗМЫ | 2012 |

|

RU2536126C2 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2009 |

|

RU2382118C1 |

| Электродуговой испаритель металлов | 1968 |

|

SU307666A1 |

| Электродуговой испаритель металлов | 1978 |

|

SU745189A2 |

| ЭЛЕКТРОДУГОВОЙ ГЕНЕРАТОР ПЛАЗМЕННЫХ ПОТОКОВ МЕТАЛЛОВ | 2004 |

|

RU2271405C2 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1992 |

|

RU2053311C1 |

Откачка на Вакуум

Авторы

Даты

1978-07-05—Публикация

1970-10-19—Подача