Известен способ очистки смеси газообразны.ч продуктов крекинга от сернистых соединений путем обработки их растворами аминов ИЛИ алкаиоламинов или растворами гидроокисей щелочных ИЛИ щелочноземельных металлов. Одиако значительное смолообразонание, вызванное нолимеризацией неиасынденных соедннений обработанной фракции Ci - C.I, вызывает необходимость через определенное время останавливать установку.

С целью у геныиения смолообразования, предлагается газообразные продукты контактнровать с одним или иесколькими тяжелыми углеводородами с т. кип. не ниже 120°С при 16-SO C ДЛЯ получения, с одной стороны, газообразной фракции углеводородов C|-С, не ноглощенной тяжелыми углеводорода.ми, н, с другой стороны, раствора углеводородов С; Б тяжелых углеводородах с носледующпми выделением газообразной фракции Ci-С, из раствора углеводородов €4 и отделением углеводородов С.1 от тяжелых углеводородов и очисткой от сернистых соедннений фракции Ci-Сз органическими поглотителями, а фракции С.1 - иеорганическими щелочными иоглотителями.

Углеводороды С могут быть легко отделены от тяжелых углеводородов, например, при нагреве, уменьнгенни давления или могут быть увлечены инертным газом или иаром.

Иредлагаемый способ очистки даст возможность выборочного разделения угле15одородон, имеющих I-3 атома уг.:|ерода, н углеводородов, имеюидих -I атома углерода; обеспечивает очень хорои ее десульфироваиие в двух указанных фракциях без образования продуктов полимеризаили при регенерании за счет иагрева раствора на органической основе и ограниченн1)1Й расход минерально1 | основы.

В качестве тяжел1 1х у1леволородов в нредлагаемом способе применяют любой жндкий углеводород или любую смесь жидких углеводородов, являюии1хся инертными и кипящнх температуре )ie lenee (например, при 120-30()°С) и нop aлыIoм атмосферном давлении, например октан, декап, гексадиен, декагидропафталии, циклододекаи, углеводородные фракции тина керосина, газойля, масел и мазутов.

Для десульфирования более легкой фракнии GI-С.) ненользуют раство) на органической осиове, такой как водный или сииртовоп раство;: амииа и преимущественно алкаполамипа. Применяют амины и алканоламииы, имеющие иреимущоствеино 2-25 атомов углерода в молекуле, иапример бутиламин, гексиламин, моиоэтаноламип, диэтанола мин. пропаноламин, бута1юлам1И1, гекеаноламии, триэтиламнн, Д1шропаноламин и морфолин.

Органическую основу смешивают в любой концентрации в основном с такими растворителями, как вода, спирт, эфиры и преимущественно многоатомные спирты (гликоли и полналкиленгликоли), а также их производные, в частности этанол, этиленгликоль, триэтиленгликоль, люноэтиленовый эфир пентаэтиленгликоля и/или тетранропиленглнколей 1-3. Указанные раствор1ггели содержат, например, 1-30 атомов углерода в молекуле.

Легкую фракцию и базовый органический раствор подвергают контакту любым известным образом, например, при стекании раствора противотоком к ноднимаюш,ейся фракции углеводородов в тарелочной или гарнисажной колонне. Обработку обычно ведут нри О- 80°С и давлении 1-35 атм.

Базовый органический раствор носле колтакта регенерируют, например, при нагреве до 80-130°С, что способствует выделеиию в свободном виде газа поглощенных ранее компонентов, содержащих серу. В процессе регенерации не наблюдается значительной потери базового о)ганического раствора.

Для десульфирования более тяжелой фракции С.1 используют раствор с минеральной основой, такой как окись или гидрат окиси щелочного или п елочноземельпого металла, например гидрат окиси натрия, гидрат окиси калия, гидрат окиси бария и гидрат окиси кальция. Растворители могут быть использованы такие же, что и в первом случае, но предпочтительно иепользовать воду или/и метаиол. Обычно нрименяют раствор с концентрацией от 0,5 вес. % до насыщения, нреимущественно 5-50 вес. %.

Контакт между тяжелой фракцией C,i и раствором базовой минеральной фракции осуществляют любым известным образом, наиример стеканием раствора противотоком к поднимающейся фракции углеводородов в тарелочной или гарнисажной колонне или же нутем барботажа указанной фракции при температуре, напри.мер, 10-125 С под давлением 1-35 атм.

При контакте продукты, содержание серу, имеющиеся в тяжелой фракции, связываются, например, в сульфид натрия, если минеральной основой является натрий. Полученный сульфид выбрасывают или обрабатывают любым подходящим способом.

1аким образом, нри десульфировании тяжелой фракции С.) поглощается минеральная основа. Однако это не является существенным недостатком, так как основная часть компонентов, содержащих серу, перешла в легкую фракцию, в которой десульфирование производят нрн помощи регенерируемого органического раствора.

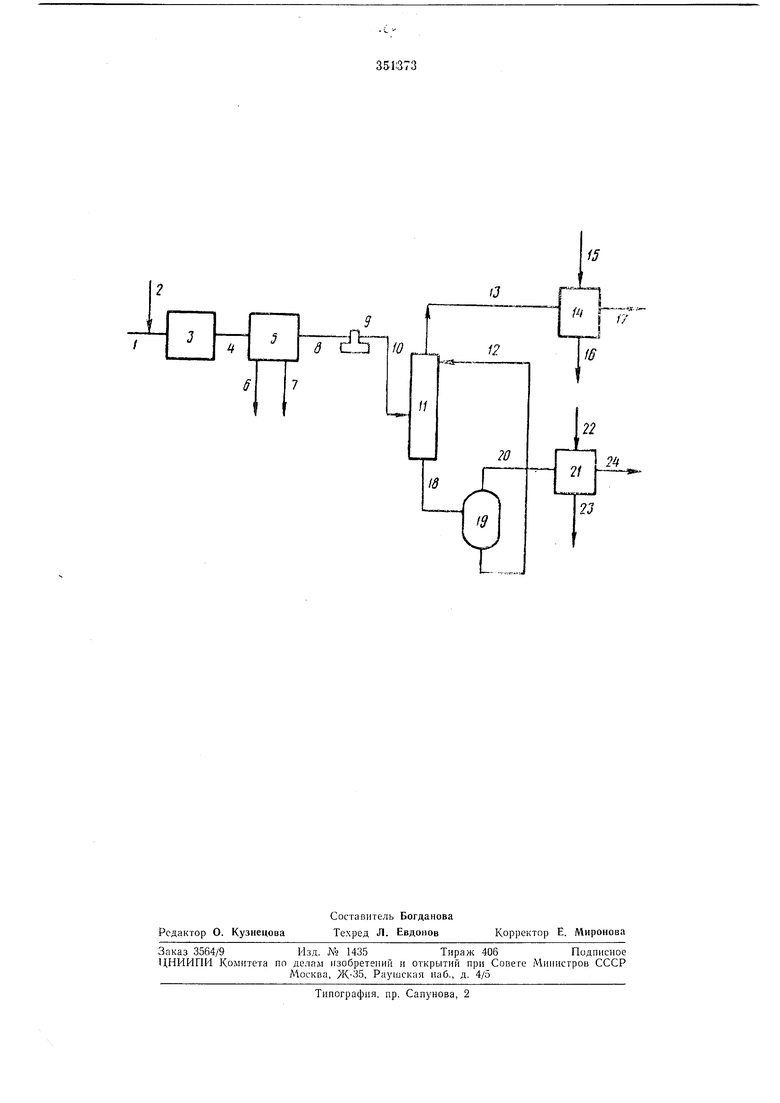

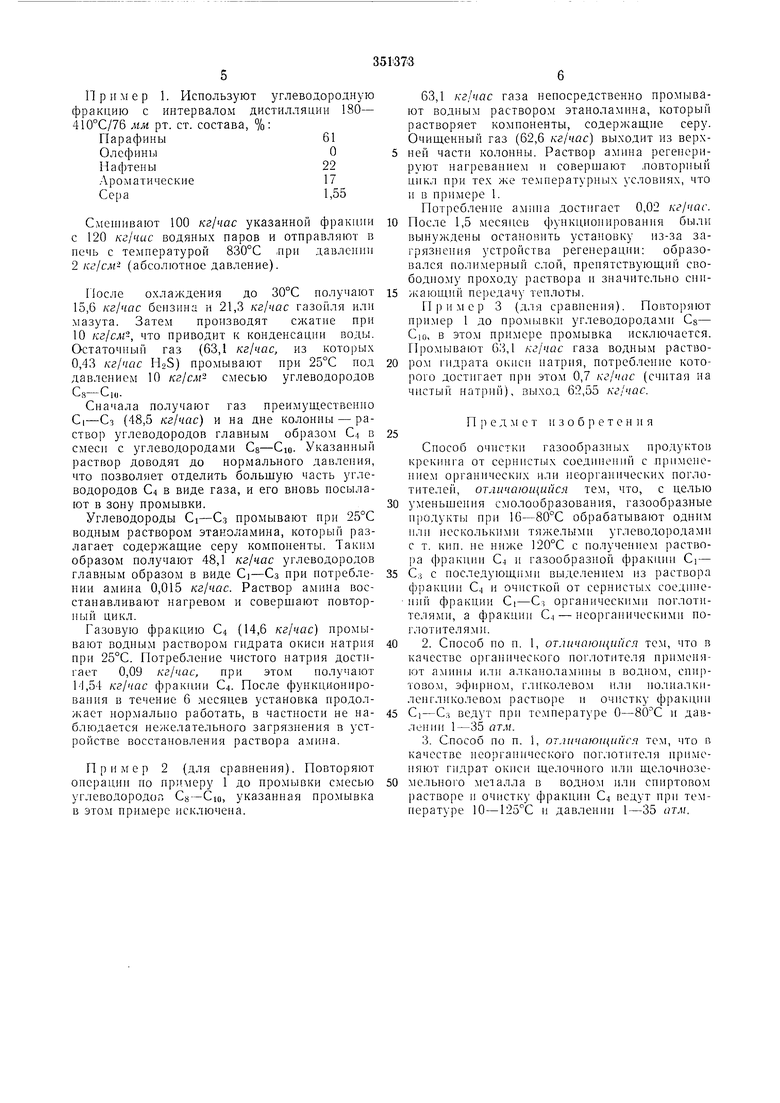

На чертеже изображена схема для ocynieствления способа.

Наполнитель, подвергшийся крекингу, паправляемый по линии /, смешивается с парами воды, поступающими по линии 2, смесь вводится в крекинговый реактор 3. Эфлюент

из этого реактора нодается по линии 4 в первое устройство 5 разделения, например в разделительную колонну, в которой разделяют углеводороды, имеющие более 4 атомов углерода. Фракция беизина выводится по линии 6, фракция мазута - по линии 7. Конденсируемая вода также разделяется.

Смесь газовых углеводородов, имеющих 1 - 4 атома углерода, подается но линии 8 в компрессор 9, а затем по линии 10 - в поглотительную колонну Л. Последняя орошается тяжелы.ми углеводородами, вводимыми по лииии /2. В верхией части колонны производят рекуиерацию легкой фракции, образованной

смесью углеводородов, имеющих 1-3 атома

углерода, а также, в случае необходимости,

содержащей водород и инертный газ, такой

как азот.

Легкая фракция подается по линии 13 в

устройство 14 десульфирования. Устройство орошается, например, водным раствором диэтаноламина, вводимым но линии 15. Этот раствор с примесями, содержапгими серу, выводится по линии 16 и зате.м посылается в зону десульфировання (не показанную на чертеже), которое производится, например, нагреванием неред повторным введен нем раствора но линии 15 в устройство 14.

Легкая фракция C|-Сз десульфируетея и

выделяется по линии 17. Из поглотительной колонны 11 тяжелая фракция С, находящаяся в растворе, посылается по линии 18 в разделитель 19, откуда рекунерируется но линии 12 регеиерированный осадитель, а по линии

20 - тяжелая фракция (углеводороды, имеющие 4 атома углерода).

Разделитель 19 фупкционирует при нагревании, например, до 80-130°С и/или при увеличен ни давления.

Тяжелая фракция десульфируетея в устройстве 21, напри.мер, нрн по.мощи гидрата окиси натрия, вводимого но линии 22 и спускаемого по линии 23. Концентрация расчвора не ограннчивается.

Обессеренная тяжелых компонентов выводится по линии 24. Легкая и тяжелая фракции, разделенные и обессереиные иредлагаемым способом, подвергаются последующей обработке и разделепию для иолучеиия,

например, этилена из легкой фракции (линия 17} и бутадиена из тяжелой фракции (линия 24). Можно также их опять с.мешать.

Не обязательно крекингу подвергать наполнитель (линия 1), такой как нафта и газойль,

хотя качество нродуктов, нолученных из этих соединений, будет лучше.

Совершенно необходимо, чтобы разделение легкой и тяжелой фракций, происходящее в колонне 11, осуществлялось при 16-80°С.

Если температура абсорбции тяжелым осадителем выходит за указанные пределы, то образуютея дополнительные продукты, вредные для последующего десульфирования и, кроме того, увеличивающие общую стоимость проПример 1. Используют углеводородную фракцию с интервалом дистилляции 180- 410°С/76 мм рт. ст. состава, %: Парафины Олефины Пафтены Ароматические17 Сера1,55 Смец ивают 100 кг/час указанной фракции с 120 кг/чис водяных паров и отправляют в печь с темиературой 830°С лри давлении 2 кг/см- (абсолютиое давление). После охлаждения до 30°С получают 15,6 кг/час беизииа и 21,3 кг/час газойля или мазута. Затем производят сжатие при 10 кг/сл1-, что приводит к конденсации воды. Остаточный газ (63,1 кг/час, из которых 0,43 кг/час ) промывают при 25°С иод давлением 10 кг1см- смесью углеводородов GSCKJ. Сначала получаю газ преимущественно С|-Сз (48,5 кг/час) и на дне колоншл - раствор углеводородов главным образом C,i в смеси с углеводородами Cs-Сю. Указанный раствор доводят до нормального давления, что позволяет отделить большую часть углеводородов С4 в виде газа, и его вновь носылают в зону промывки. Углеводороды Ci-Сз промывают при 25°С водным раствором этаноламина, который разлагает содержащие серу компоненты. Таким образом получают 48,1 кг/час углеводородов главным образом в виде при потреблеНИИ амина 0,015 кг/час. Раствор амина восстанавливают нагревом и совершают повториый цикл. Газовую фракцию С4 (14,6 кг/час) промывают водиым раствором гидрата окиси натрия при 25°С. Потребление чистого натрия достигает 0,09 кг/час, при этом получают М,54 кг/час фракции С.ь После функционирования в течение 6 .месяцев установка продолжает нормально работать, в частности не наблюдается нежелательного загрязнения в устройстве восстановления раствора амина. Пример 2 (для сравнения). Повторяют оиерации но примеру 1 до промывки смесью углеводородог. Cg-Cio, указанная промывка в этом прнмере исключена. 63,1 кг/час газа непосредственно промывают водным раствором этаноламина, который растворяет комионенты, содержащие серу. Очищенный газ (62,6 кг/час) выходит из верхней части колонны. Раствор амина регенерируют нагреванием и совершают повторный цикл при тех же те.мпературиых условиях, что и в примере 1. Потребление амина достигает 0,02 кг/час. После 1,5 месяие1з функционирования были вынуждены остановить установку из-за загрязнения устройства регенерации: образовался нолимерный слой, преиятствующий свободному проходу раствора и значительно снижающий передачу тенлоты. Пример 3 (для сравнения). Повторяют пример 1 до пpo iIlIвки углеводородами Cg- Сю, в этом примере промывка исключается. Промывают 63,1 кг/час газа водным раствором гидрата окиси натрня, потребление которого достигает нрн этом 0,7 кг/чос (считая на чистый натрий), выход 62,55 кг/час. П 1 е д м е т изобретения Сиособ очистки газообразиых продуктов крекинта от сернистых соедииений с лрименеиием органических или иеорганических поглотителей, отличающийся тем, что, с целью уменьшения смолообразования, газообразные Ц1)одукты при 16-80°С обрабатывают одним или несколькими тяжелыми углеводородами с т. кип. не ниже 120°С с получением раствоi)a фракцин Cj и газообразной фракции Ci- Сз с иоследующими выделением из раствора фракции С4 и очисткой от сериистых соедииеиий фракции С|-Ci органическими поглотителями, а фракции C.i - исоргаиическими поглотителями. 2.Сиособ ио п. 1, от.1ича/О1Ц11йся тем, что в качестве органического ноглотителя нримеияIOT амины или алканоламииы в водном, спиртовом, эфирном, гликолевом или иолиалкиленгликолевом растворе и очистку фракции С)-Сз ведут прц температуре и давлении 1-35 атм. 3.Слособ по п. 1, от.гпчающипся тем, что в качестве неорганического поглотителя ирименяют гидрат окиси щелочного или щелочноземельного металла в водном нлн спиртовом растворе и очистку фракции С ведут ири темиературе 10-125°С и давлении 1-35 итм.

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроочистки асфальтенсодержащего углеводородного сырья | 1972 |

|

SU511867A3 |

| В П Т Б | 1973 |

|

SU399144A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ПРОДУКТ, СПОСОБНЫЙ УДАЛЯТЬ ПРИМЕСИ СЕРОВОДОРОДА И ИНГИБИРОВАТЬ ГИДРАТООБРАЗОВАНИЕ | 2017 |

|

RU2689754C1 |

| СПОСОБ ОБРАБОТКИ БЕНЗИНА ПУТЕМ РАЗДЕЛЕНИЯ НА ТРИ ФРАКЦИИ | 2017 |

|

RU2739989C2 |

| Способ получения тетрагидроимидазо-(1,4)-бензодиазепин-12-онов, или их солей присоединения фармацевтически приемлемых кислот, или их стереохимически изомерных форм | 1989 |

|

SU1748647A3 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА | 1969 |

|

SU255869A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССОВ ГИДРОКРЕКИНГА | 1971 |

|

SU320977A1 |

| Способ получения малосернистогокотельного топлива | 1972 |

|

SU509245A3 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИОКСАНА | 1971 |

|

SU300995A1 |

| Катализатор для очистки бутанбутиленовой фракции от бутадиена | 1976 |

|

SU591211A1 |

Авторы

Даты

1972-01-01—Публикация