Известен способ изготовления цилиндрических изделий из стеклопластиков путем намотки на оправку поперечной и продольной арматуры, пропитанной связующим, с последующим его отверждением.

Недостатком такого способа является малая прочность изделия в осевом направлении, так как при намотке на оправку поперечных витков стеклоленты продольные волокна изделия не непрерывные, а состоят из ряда отрезков иродольных волокон, соединенных смолой.

С целью повышения прочности изделия продольную арматуру наматывают на две нити - основы поперечной арматуры, расположенные друг от друга на расстоянии, не меньшем, чем длина изделия, после чего полученную таким образом ленту наматывают на оправку, располагая нити - основы по краям оправки на уступах, диаметр которых меньше, чем диаметр рабочей части оправки.

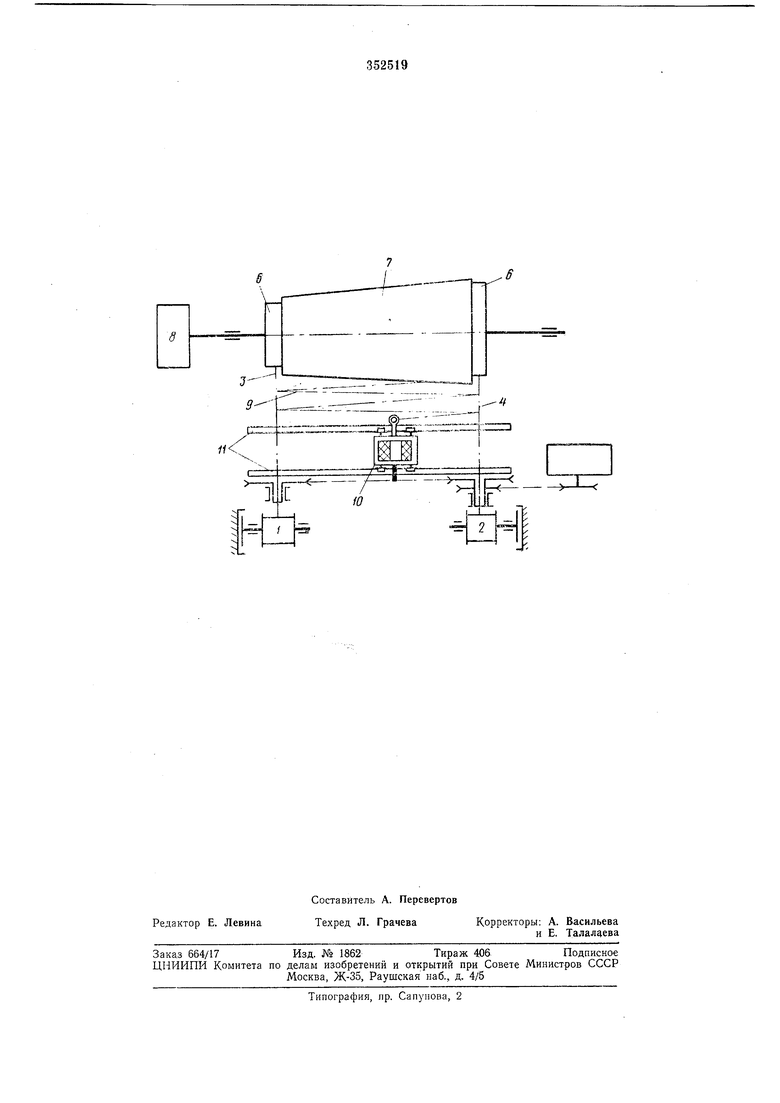

Предлагаемый способ поясняется чертежом.

Сматываемые с катушек 1 и 2 гибкие нити 3 и 4 основы наматывают на уступы 5 и 6 оправки 7, вращающейся от привода 8. Одновременно нити 3 VI 4 обматывают армирующими волокнами 9 при помощи каретки 10, огибающей эти нити при своем движении по

направляющим опорам //. Образующаяся лента наматывается ;иа оправку.

Шаг укладки продольных волокон регулируют соотношением скорости вращения оправки 7 и скорости движения каретки 10.

Имеющиеся на оправке 7 уступы 5 и 6 увеличивают натяжение продольных волокон и препятствуют стягиванию нитей - основ 3 и 4 продольными волокнами 9.

После намотки нужного количества продольных стеклонитей производят намотку радиальных нитей.

Предмет изобретения

Способ изготовления цилиндрических изделий из стеклопластиков путем намотки на оправку поперечной и продольной арматуры, пропитанной связующим, с последующим его отверждением, отличающийся тем, что, с цель,ю повышения прочности изделия,, продольную арматуру наматывают на две нитиосновы поперечной арматуры, расположенные друг от друга на расстоянии не меньшем, чем длина изделия, после чего полученную таким образом ленту наматывают на оправку, располагая нити-основы по краям оправки на уступах, диаметр которых меньше, чем диаметр рабочей части оправки.

F;

- I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Формирующая головка для получения стеклопластиков | 1963 |

|

SU493366A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| СПОСОБ ПОВЫШЕНИЯ ГЕРМЕТИЧНОСТИ ТРУБ | 2008 |

|

RU2365804C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Способ изготовления оболочки | 1981 |

|

SU1033350A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ЛОКАЛИЗАЦИИ ПРОДУКТОВ ВЗРЫВА | 1992 |

|

RU2009387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОГО ИЗДЕЛИЯ | 2003 |

|

RU2236716C1 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВОГО ЭЛЕМЕНТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2106252C1 |

Даты

1972-01-01—Публикация