Изобретение относится к техя.нке термохимической обработки железосодержащих и других материалов в трубчатых вращающихся печах, например восстановительному обжигу окисленных железных руд яли обжигу известняка.

iB настоящее время во вращающиеся печи загружают материал хруоностью 30-О мм, тах как запру,31ка более мелкого (материала приводит к новы1шенно:му выносу его из загрузочного Конца иечи. Время иребывання частиц материала разной крулиости в нечн практически одилаковое, а так .как диаиазои крупности обрабатываемого иматериала очень широкий, Крупные куокк материала выходят из печи недовосстановленньгми (или недообожженнЫМИ - для извести), т. е. восстановленными не но 1всвму сечению куска. При (Последующем переделе (обогащении) невосстановленный материал уходит в хвоеты, в значительной степени увеличивая -потери железа. .Существующие в настоящее вреМЯ способы снижения количества недообожженного материала при его термохимической обработке, такие как увеличение времени пребывания руды в .печи за счет установки в ней специальных устройств, или за счет снижения производительности печи, не дают положительных результатов. Увеличение времени пребывания руды в иечи за счет установки специ.альнькч устройств и кольцевых порогов снижает неравномерность обжига руды по классам крупности. Одна1ко для достижения раюно.мерного и полного обжига руды по все.м класса.м .крупности требуется установка в печи не менее трех кольцевых по.рогов. :КонструКтивное исполнение вращающейся печи не позволя.ет сделать .это, так как материал начинает пересыпаться через загр -зочный порог да.же при .максиагально еозLмoжнoй высоте последнего. УБеличен.ие времени пребываиия руды в п.ечи за счет снижения ее пропзводнтельности эконо.м.ически нецелесообразно, так как в значительной степени удорожает ироцесс.

Та1-:им образом, известные в настоя.щее время способы термохимической обработки минерального сырья не обеспечивают равномерной обработки материала по классам круп.ности.

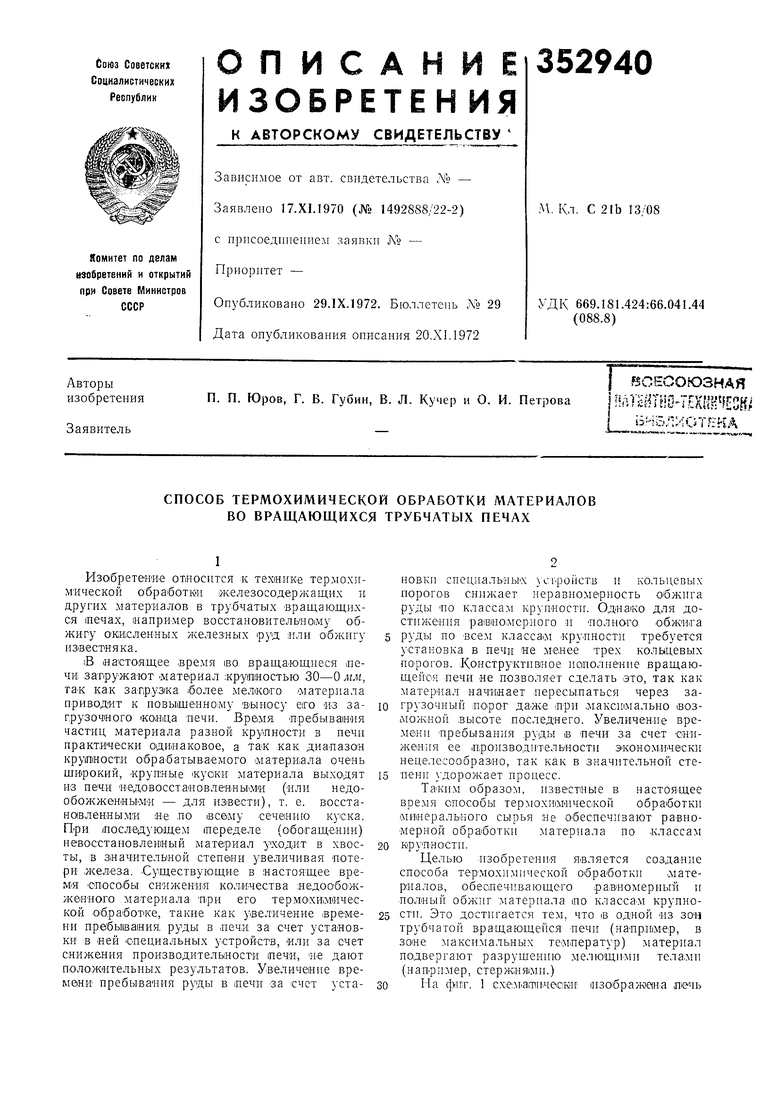

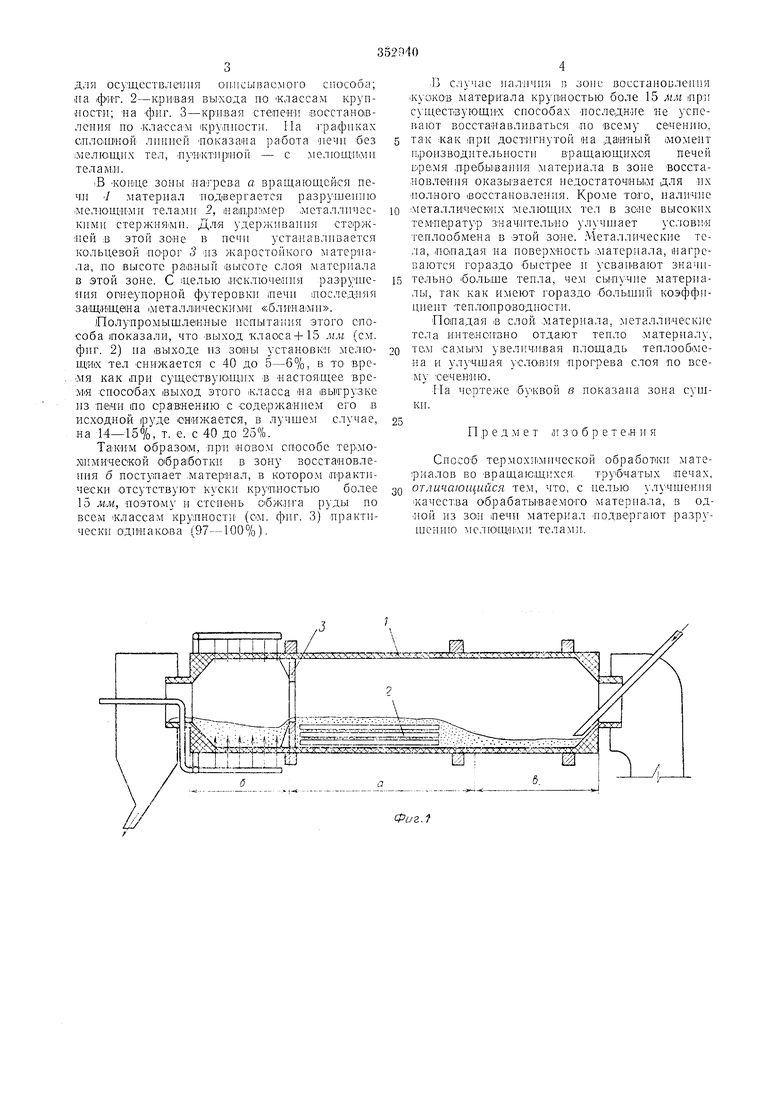

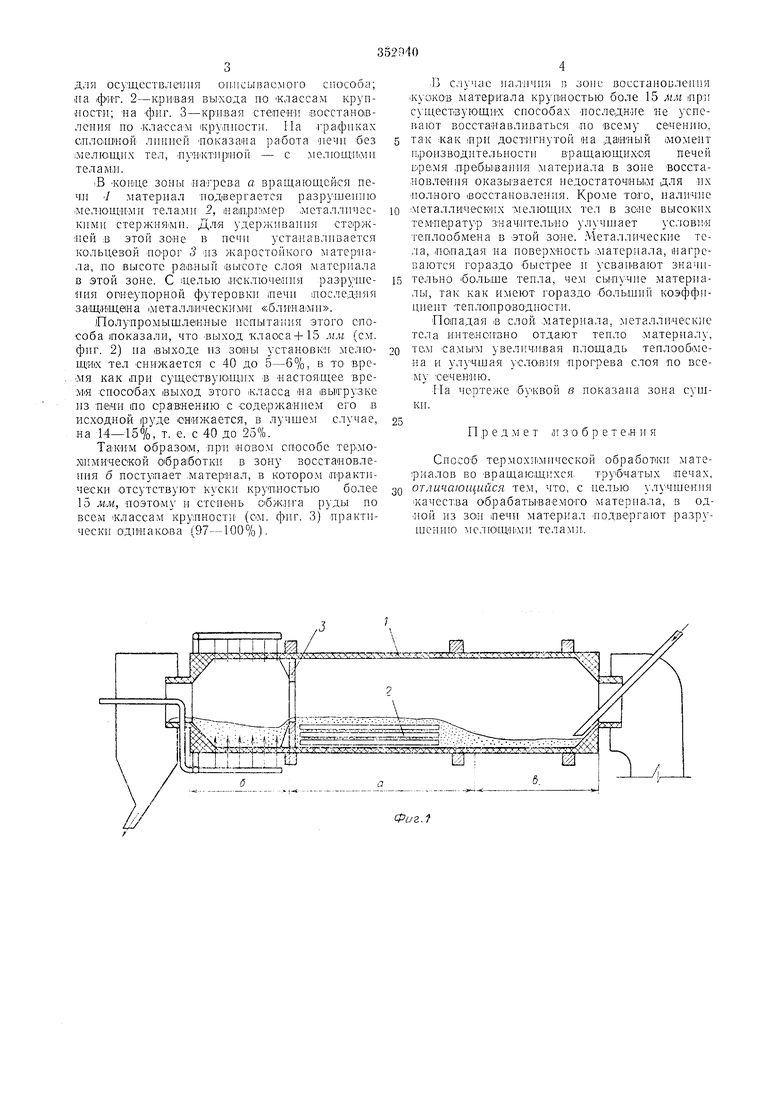

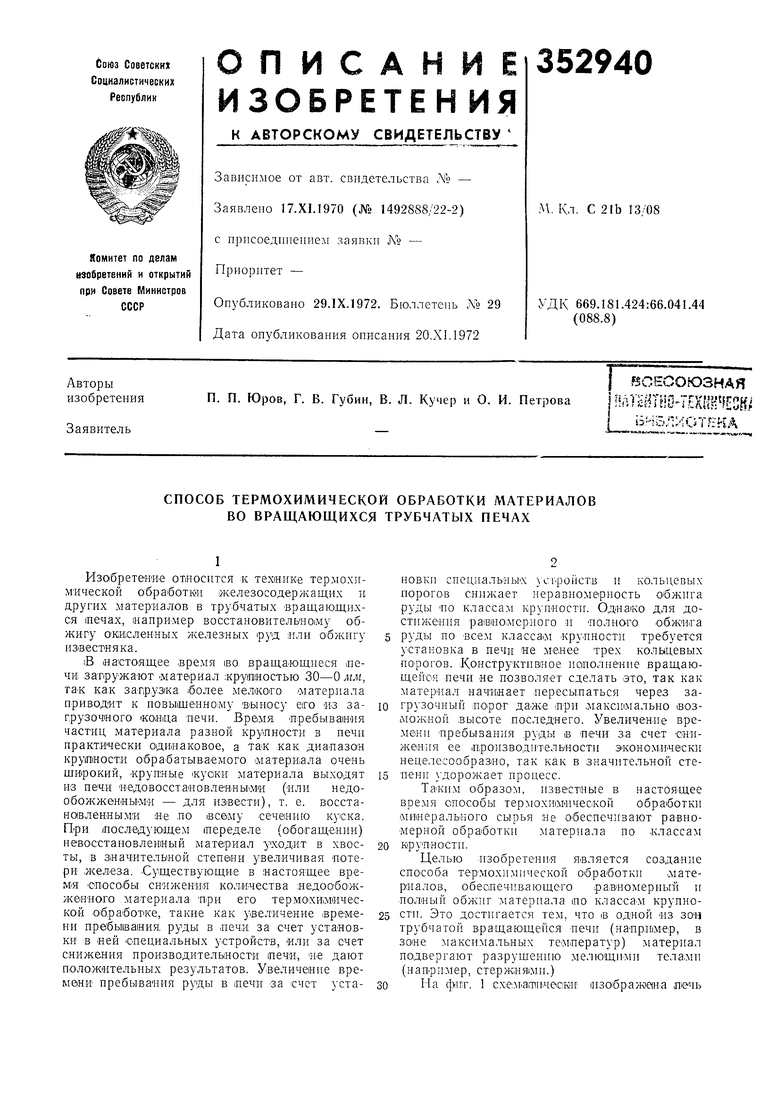

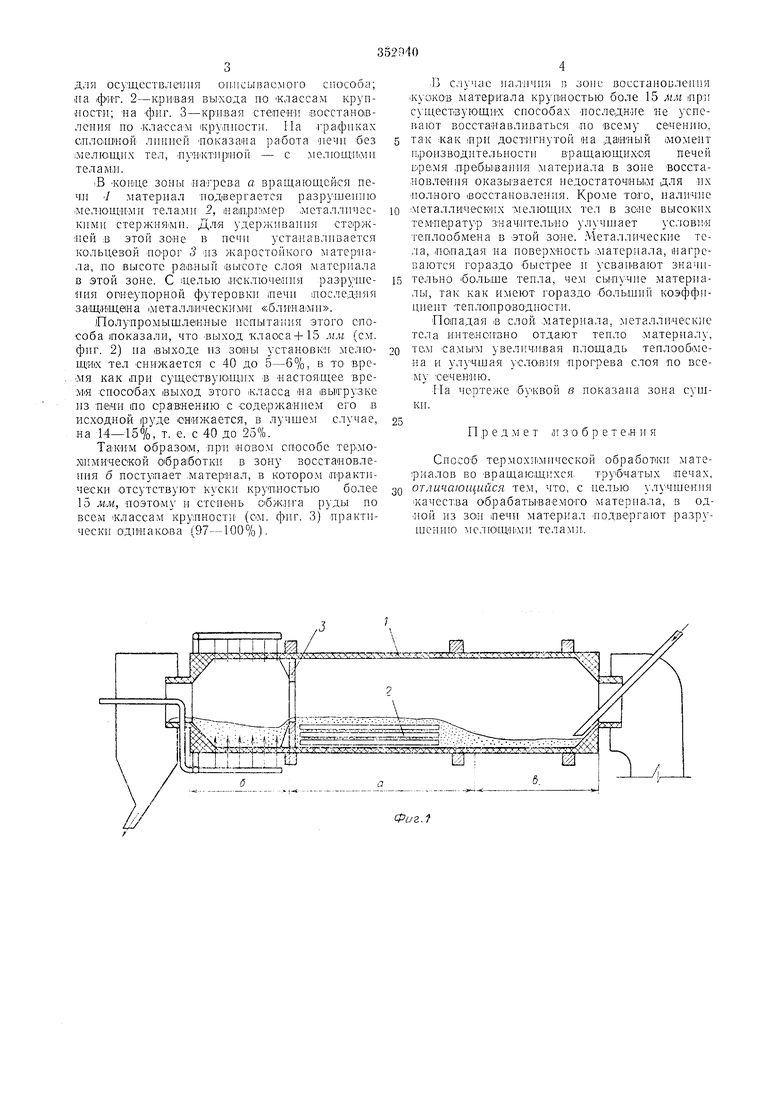

Целью изобретения является создание способа термохи.мической обработки матер:иалов, обеспечивающего равномерный и полный обжиг материала по классам крупности. Это достигается тем, что в одной лз зон трубчатой вращающейся .иечи (напр.И1мер, в зоне максимальных температур) материал подвергают разрушеиию мелющими телами (например, стержнями.) для осущсств;1е1111п олисьииюмого спосОоа; iiia фит. 2-крИБЭЯ выхода по классам крупности; на -ф.иг. 3-крпвая СтепеНП восстановления по КлаСсаМ 1кру|Пиостн. На графиках сплошной линией По.казаиа -печи без мелющпх тел, пупктириюй - с мелющп.ми телами. Е коице зоны -нагрева а вращающейся печл 1 материал -подвергается разрушению мел-ющИМИ теламн 2, 1наа1,рл1мер .металлическнмн етержнями. Для удерживапия сте рж:ней :В этой зо«е в печи устанавлпвается кольцевой ПОрог 3 из жаро-стойкого материала, ЛО высоте ра1виый высоте слоя материала в этой зоне. С щелью и-сключепия разрушеПИЯ огнеупорной футеровки иечи шоследияя защищена 1металли:ческими «-блпиаМи. ПолупромышЛбииые иопытаиия этого способа показали, что выход клаоса+15 мм (см. фиг. 2) иа выходе из зоны установки- мелющих тел снижается с 40 до 5-6%, в то время как (При существующих в настоящее время способах выход этого класса иа выгрузке из вени по сравнению с соде.ржаиием его в исходной |руде сШ-пкается, в лучшем случае, и а 14-15%, т. е. с 40 до 25%. Та;ки-м Образом, ири новом способе термоХ1имичеокой 01бра1ботки в зону воестаиовлепия б поступает .материал, в котором практически отсутствуют куски круи.иостъю более 15 мм, поэтоаму И стеи-еиь обжига руды по всем классам круиности (ом. фиг. 3) ирактически одинакова (97-100%). -Ь случае наличия в зоне восстановления куоков материала круниостью боле 15 мм при существующих спосо-бах последние не успевают восстанавливаться ио всему сечеиию, так «ак ири достигнутой на данный 1момеит производительности вращающихся печей Б|ре;мя .пребы вания материала в зоне восстановления оказывается иедостаточным для их полного восстановления. Кроме того, наличие :металлических мелющих тел в зоне высоких те Мператур значительно улучп1ает -словИИ теилообмеиа в этой зоне. Металлические тела, попадая на поверхность ;материала, нагреваются гораздо быстрее и усвапвают значительно больше тепла, чем сыпу-чне материалы, так как имеют гораздо больший коэффициент тепло1нроводности. Попадая в слой .материала, металлические тела интеноггвно отдают тепло .материалу, тем самым увелич.ивая площадь теплооблю а и улуч.ша-я условия нрогрева слоя по всему сечению. .На чертеже буквой в показана зона сушки. Предмет изобретен и я Способ термохи1мической обработки мате риалов во вращающихся. трубчатых печах, огличающийся тем, что, с целью улучшения |качеетва обрабатываемОГо матерпала, в одной из зон печи матер.иал иодвергают разрушению мелю1ЩИ МИ телами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ низкотемпературного магнетизирующего обжига тонковкрапленных окисленных железистых кварцитов | 1973 |

|

SU452591A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618585C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ обжига ртутьсодержащей руды | 1988 |

|

SU1514816A1 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 2021 |

|

RU2759976C1 |

| Способ магнетизирующего обжига рудыВ СТупЕНчАТО-ВзВЕшЕННОМ СОСТОяНии | 1979 |

|

SU850672A1 |

| ВРАЩАЮЩАЯСЯ ТРУБЧАТАЯ ПЕЧЬ | 1972 |

|

SU331093A1 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| Способ обогащения смешанных окисно-карбонатных марганцевых руд | 1990 |

|

SU1789274A1 |

I I

.L.

J +5 10 - 75 Крупность класса, мм

+25

Фиг.З

Даты

1972-01-01—Публикация