Изобретение касается техники изготовления сплошных и полых изделий из цельной древесины и прессмасс и может быть использовано в деревообрабатывающей промышленности и применено в машиностроении.

Известны устройства для изготовления цилиндрических изделий из древесины, включаюш,ие систему вкладышей с закругленными рабочими поверхностями и обойму.

Однако известные устройства не обеспечивают равномерного радиального уплотнения древесины и высоких физико-механических показателей изделий.

Цель изобретения - обеспечение равномерного радиального уплотнения древесины и повышения физико-механических показателей изделий.

Достигается это тем, что вкладыши выполнены клиновидными, а внутренняя поверхность обоймы - сужаюпдейся в сторону наклона вкладышей.

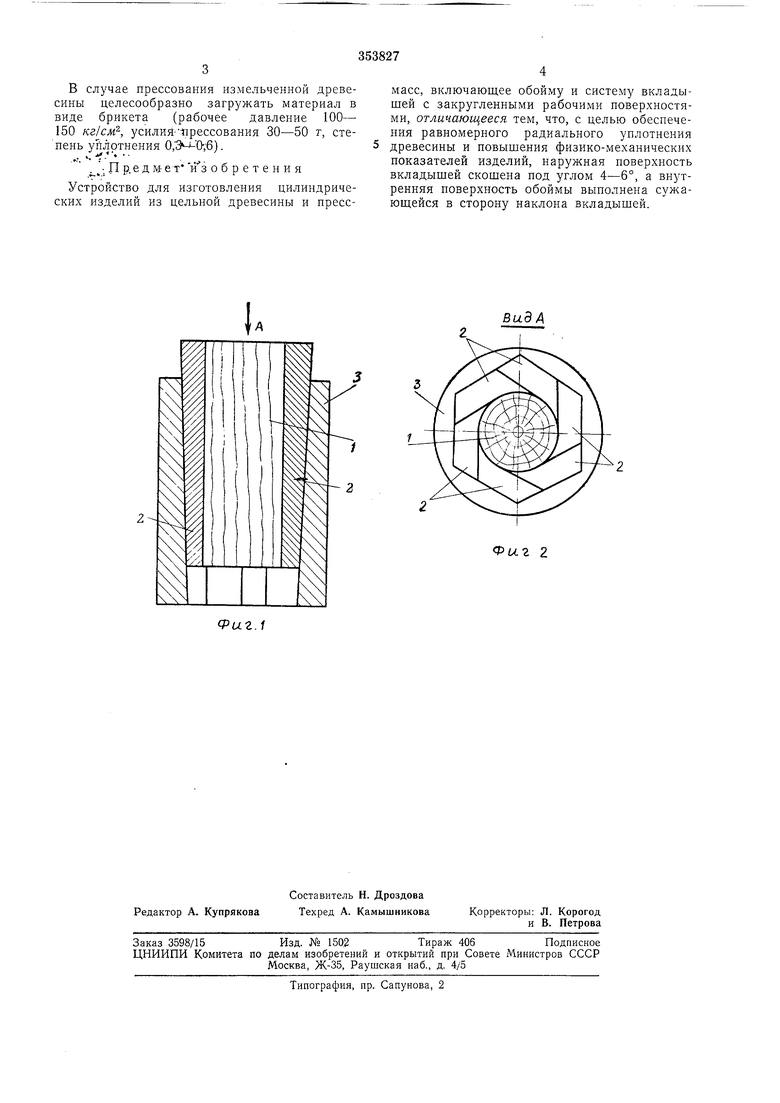

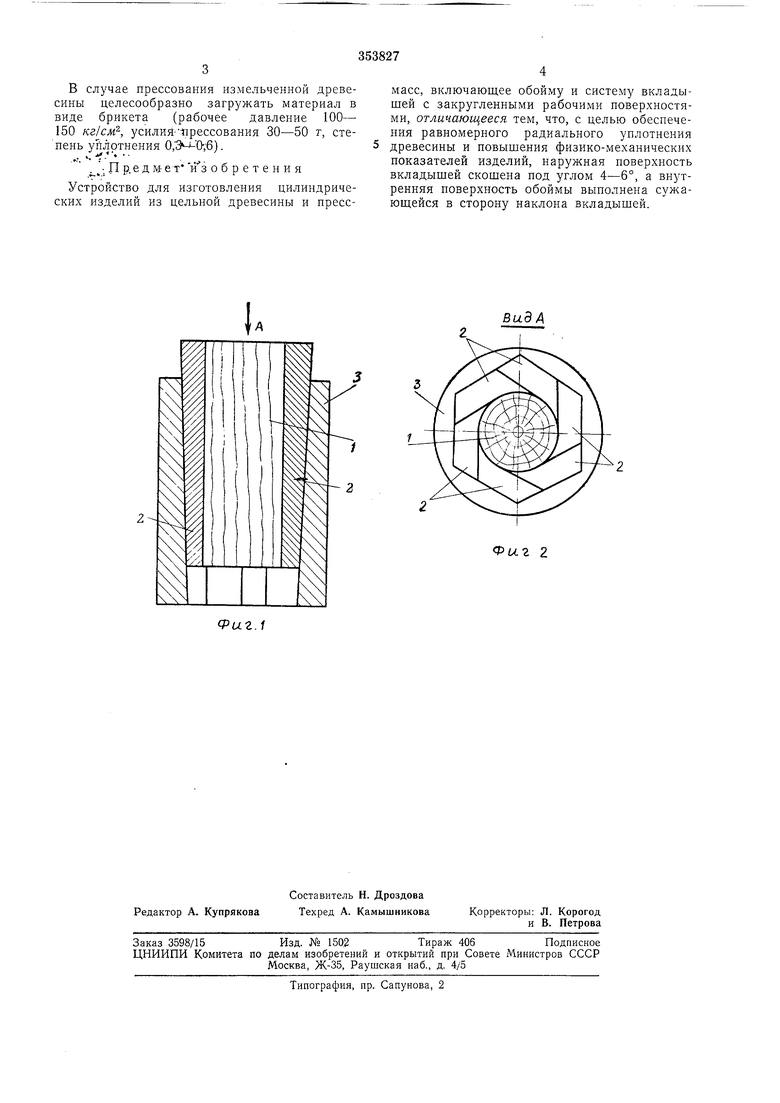

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, разрез по А-А на фиг. 1.

Продольный уклон вкладышей внутренних стенок обоймы не должен превышать 6° из-за условия самоторможения устройства. Количество вкладышей в системе может быть практически любым. Однако при большем числе вкладышей приближение к радиальному

прессованию - большее. Оптимальным следует считать 6-8 вкладышей в системе (на чертеже 6 вкладышей). Большее число вкладышей приводит к усложнению конструкции обоймы.

Прессуемая заготовка / устанавливается в систему вкладышей 2. Если прессуется полое изделие, то заготовка надевается на шток. Далее от плит пресса или от иного устройства

0 давление передается на систему вкладышей так, что система вкладышей вдвигается в обойму 3 и сл имает заготовку. Вследствие симметрии обоймы относительно продольной оси перемещения в процессе прессова П1я одн5 наковы. Это обеспечивает качественное прессование и правильность конфигурации изделия.

В зависимости от подготовки цельной древесины прессование осуществляется в один

0 или в два этапа. В один этап может уплотняться пластифицированная древесина. Возможен прогрев заготовок в специальных климатических камерах, позволяющих поддерживать определенную влажность воздуха. Прогрев осуществляется до 90°-100°С в центре заготовки.

Непластифицнрованная древесина- унлотняется в два этапа: подпрессовка для обеспечения лучшего прогрева и окончательное уплотнение после прогрева.

В случае прессования измельченной древесины целесообразно загружать материал в виде брикета (рабочее давление 100- 150 , усилия--1 рессования 30-50 г, степень уйлртнения (,6). . f .

. . Д p. е д м- е т из обретения

Устройство для изготовления цилиндрических изделий из цельной древесины и прессмасс, включающее обойму и систему вкладышей с закругленными рабочими поверхностями, отличающееся тем, что, с целью обеспечения равномерного радиального уплотнения древесины и повышения физико-механических показателей изделий, наружная поверхность вкладышей скошена под углом 4-6°, а внутренняя поверхность обоймы выполнена сужающейся в сторону наклона вкладышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО к ПРЕССУ ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1970 |

|

SU288288A1 |

| ИДЙ А. Н. Ерошкин, Б. С. Вьюсов, А. Э. Зиемелис, В. П. Скрупскиси Я. К. Гулбис• U. пм::нти(;- -.>&г|«1и?г т; х;!5^';::г;,/'л: ' ' « | 1967 |

|

SU198634A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЭЛЕМЕНТОВ И ПРЕСС-МАСС | 1991 |

|

RU2028940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛОШНЫХ или полыхИЗДЕЛИЙ | 1967 |

|

SU205275A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОР СКОЛЬЖЕНИЯ ИЗ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1970 |

|

SU278103A1 |

| УСТРОЙСТВО к ПРЕССУ | 1973 |

|

SU362691A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2539022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВЫСТУПАЮЩИМИ ЭЛЕМЕНТАМИ НА ЕГО ПОВЕРХНОСТИ | 1967 |

|

SU203887A1 |

| СПОСОБ УПЛОТНЕНИЯ ДРЕВЕСИНЫ | 1973 |

|

SU370050A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДЬ^Х ОБРАЗЦОВ | 1972 |

|

SU344992A1 |

- 2

Фиг 2

Даты

1972-01-01—Публикация