Изобретение относится к машиностроительной промышленности.

Известны снособы изготовлеиия опор скольжения из древесных материалов и связуюш;его, заключаюш;иеся в предварительном получении прессованием и термической обработкой заготовок типа пластин, брусков, полых и сплошных роликов и т. д., из которых методом механической обработки изготовляют подшипники скольжения в виде втулок и вкладышей, Затем эти втулки и вкладыши устанавливают в металлические корпуса подшипников, фнксируя их с номошью различных заклепок, стопорных винтов, вставок и т. д., а также за счет прессовых посадок и других конструктивных решений.

Такие способы требуют тщательной обработки нодшипника скольжения и корпуса и последуюш;ей фиксации подшипника в теле корпуса. К тому же, эти способы нетехнологичны, так как они включают операции, связанные с механической обработкой, требующей высокой точности. Кроме того, изготовление заготовок из прессованной древесины связано со значительнымн трудностями.

Достигается это тем, что опоры изготовляют методом совмещенного горячего прессования измельченной и цельной древесины в монолитную конструкцию за один прием. Кроме того, цельную древесину перед прессованием пропитывают растворами антифрикционных материалов.

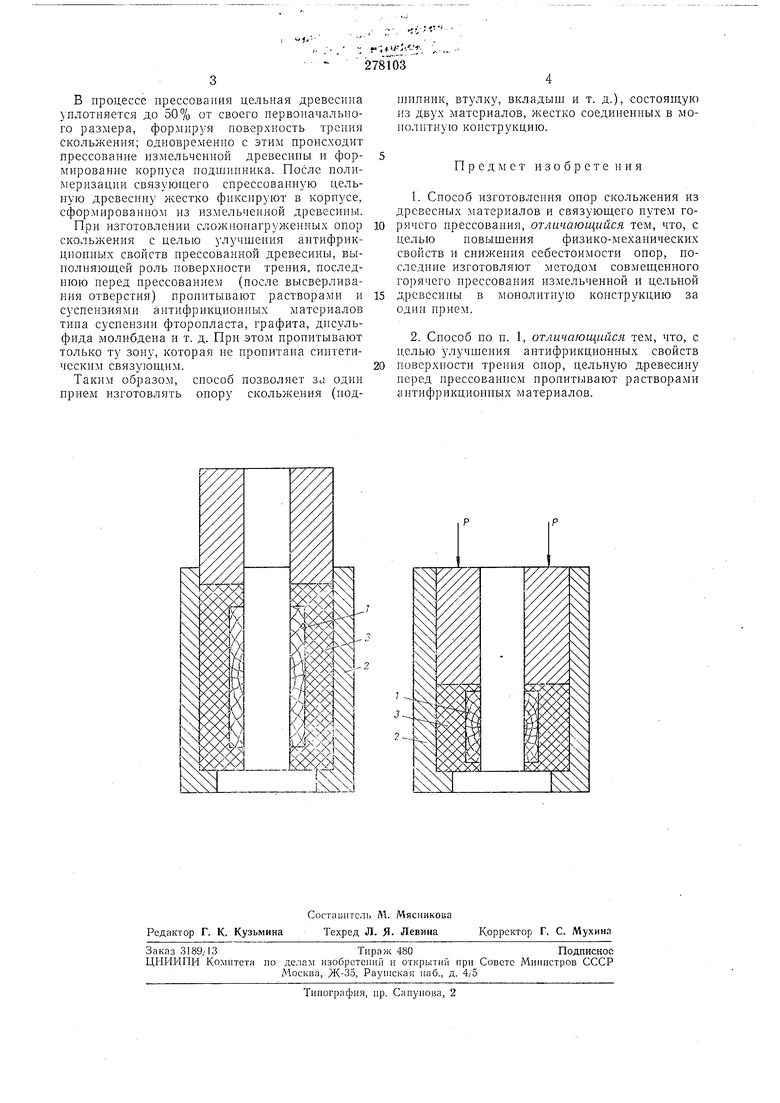

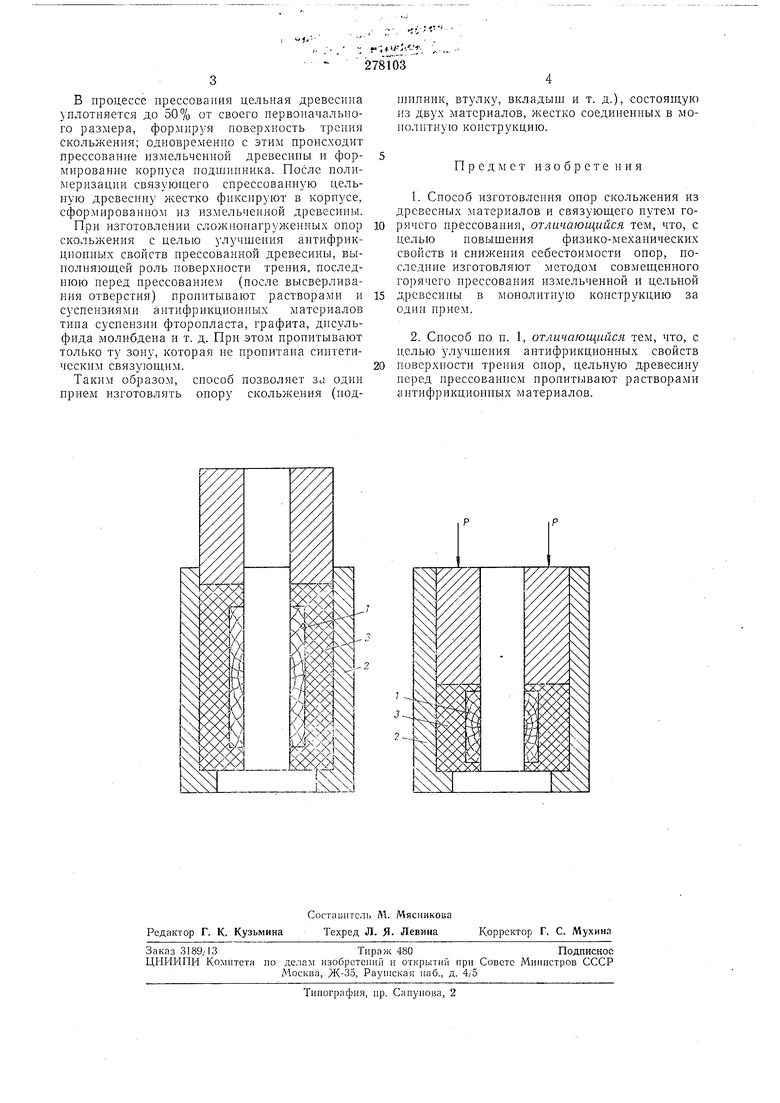

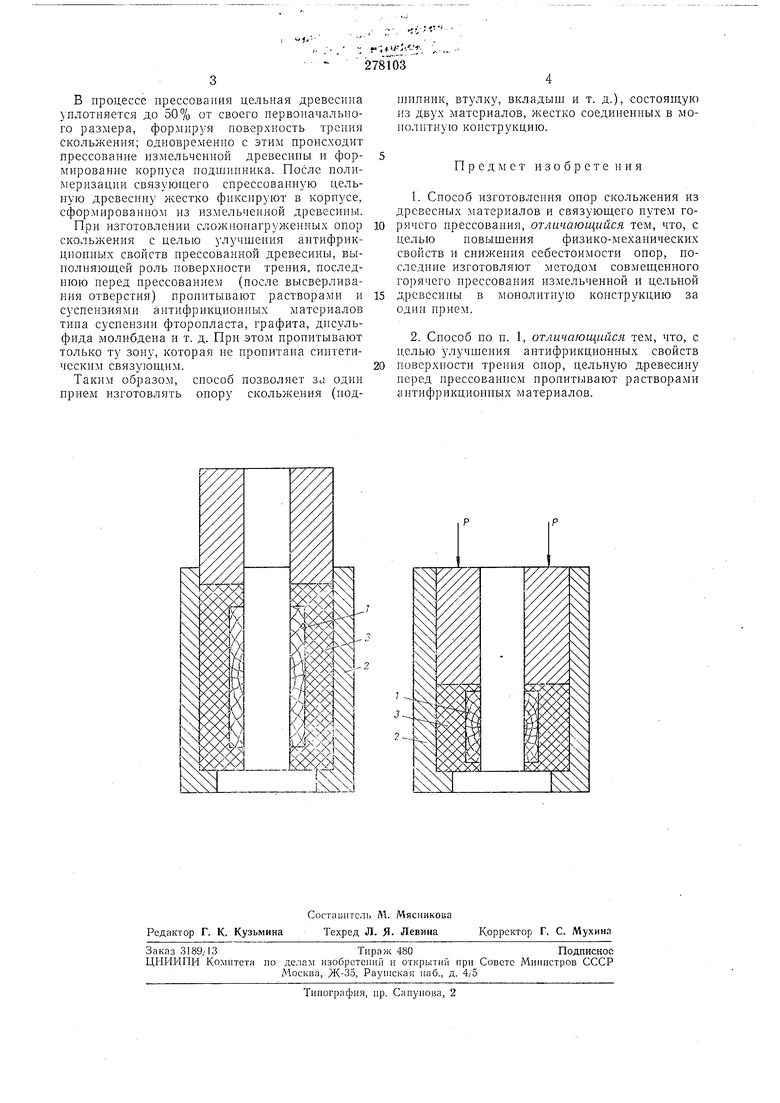

Сущность изобретения поясняется чертежом.

Снособ изготовления онор скольжения заключается в следующем. Цельную древеснну с влажностью 8-10% в внде бруска нлп ролика пропитывают но поверхности на глубину 5-10 мм синтетическим связующим тнпа фенол-формальдегидной смолы. Затем в заготовке высверливают отверстие, соответствующее диаметру оси вала. Подготовленную таким образом заготовку / нагревают до 100-105°С и устанавливают в матрицу пресс-формы 2. Затем в матрицу засыпают измельченную древесину 3, пропитанную полимерным связующим типа фенол-формальдегидной смолы или же помещают брикеты, изготовленные из этой же композиции.

Подготовленную прессмассу вместе с цельной древесиной прессуют на гидравлическом прессе при температуре 150-165°С и давлении 300-500 кг/см (фиг. 1). Выдержка при прессовании должна составлять 0,8-1 мин на 1 мм толщины изделия.

В процессе прессования цельная древесина уплотняется до 50% от своего первоначального размера, формируя поверхность трения скольжения; одновременно с этим происходит прессование измельченной древесины и формирование корпуса подшинника. После полимеризации связующего спрессованную цельную древесину жестко фиксируют в корпусе, сформированном из измельченной древесины.

При изготовлении сложнонагруженных опор скольжения с целью улучшения антифрикционных свойств прессованной древесины, выполняющей роль поверхности трения, последнюю перед прессованием (после высверливания отверстия) пропитывают растворами и суспензиями аитифрикциоиных материалов типа суспензии фторопласта, графита, дисульфида молибдена и т. д. При этом пропитывают только ту зоиу, которая не пропитана синтетическим связующим.

Таким образом, способ позволяет за один прием изготовлять опору скольжения (подшипник, втулку, вкладыш и т. д.), состоящую двух материалов, жестко соедииенных в монолитную конструкцию.

П р е д мет и з о б р е т е н и я

1. Способ изготовления опор скольжения из древесных материалов и связующего путем горячего прессования, отличающийся тем, что, с целью повышения физико-мехапических свойств и снижения себестоимости опор, последние изготовляют методом совмещенного горячего нрессования измельченной и цельной древесины в монолитную конструкцию за один прием.

2. Способ по и. 1, отличающийся тем, что, с

ц,елью улучшения антифрикционных свойств

поверхиости трения опор, цельную древесину

перед прессованием нропитывают растворами

аитифрикционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей трения | 1976 |

|

SU586001A1 |

| Способ производства подшипников скольжения | 1987 |

|

SU1518580A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2727301C2 |

| МОНОЛИТНЫЙ ВКЛАДЫШ ОПОРЫ СКОЛЬЖЕНИЯ ПОВОРОТНОЙ ТЕЛЕЖКИ ПАССАЖИРСКИХ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И ЭЛЕКТРОПОЕЗДОВ | 2013 |

|

RU2554907C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ ИЗ ПРЕСС-МАТЕРИАЛА | 1973 |

|

SU404968A1 |

| Способ изготовления антифрикционных деталей | 1977 |

|

SU625938A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С ВКЛАДЫШАМИ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВОМЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1972 |

|

SU326063A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2226240C2 |

| ДРЕВЕСНО-МЕТАЛЛИЧЕСКИЙ КОМПОЗИТ ДЛЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2715319C1 |

Даты

1970-01-01—Публикация