Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для изготовления цилиндрических изделий из древесины и прессмасс.

Известно устройство для изготовления цилиндрических изделий из цельной древесины и прессмасс, включающее обойму с суживающейся внутренней поверхностью и контактирующую с ней систему вкладышей с закругленными рабочими поверхностями (а.с. N 353827, кл. В 27 М 1/02, 1981).

Недостаток устройства - низкое качество спрессованных изделий вследствие плохого прижатия вкладышей друг к другу в процессе прессования и утечка прессмассы между ними, т.к. в начальной стадии процесса прессования производится надвигание обоймы на вкладыши сверху вниз, что приводит к схождению вкладышей и прессованию в верхней части, в то время как в нижней части они находятся в исходном положении.

Известно устройство для изготовления цилиндрических изделий из древесных элементов и прессмасс, включающее размещенную между основанием и крышкой обойму с внутренней поверхностью, имеющей прямолинейные участки в горизонтальной плоскости, расположенные относительно друг друга под углом, с которыми контактируют толкатели, шарнирно соединенные с прессующими вкладышами и размещенные в радиальных пазах основания и крышки.

Недостаток устройства - повышенная металлоемкость вследствие большого диаметрального размера обоймы и сложности с внутренней конструкцией обоймы.

Цель изобретения - снижение металлоемкости и упрощение конструкции устройства.

Указанная цель достигается тем, что обойма выполнена в виде полой правильной прямой призмы, число граней которой равно количеству вкладышей, толкатели шарнирно закреплены в углах обоймы, а пазы в основании и крышке выполнены криволинейными и изогнуты в сторону, противоположную перемещению обоймы при прессовании.

Поиск с целью установления соответствия критерию "существенные отличия" показал, что известен (Артоболевский И.И. Механизмы в современной технике. М. : Наука, 1979, т.11, с. 334, механизм 1262) кулисно-рычажной механизм тормоза, имеющий сходство по внешнему виду, где обойма снабжена симметричными криволинейными прорезями, в которых скользят ролики и при повороте обоймы вращающиеся звенья через тормозные детали прижимаются к неподвижному корпусу.

В предлагаемом устройстве крышка и основание имеют криволинейные пазы, изогнутые в сторону, противоположную перемещению обоймы при прессовании. При повороте обойме за счет скольжения выступов толкателей в пазах последние разворачиваются, а так как внешняя часть толкателей шарнирно закреплена в углах обоймы и при ее повороте перемещается по окружности с постоянным диаметром, то противоположная часть толкателей при этом перемещается к центру и толкатели перемещают к центру вкладыши, которые сжимают деревянные заготовки и прессуют их. Таким образом, предлагаемое техническое решение соответствует критерию "существенные отличия".

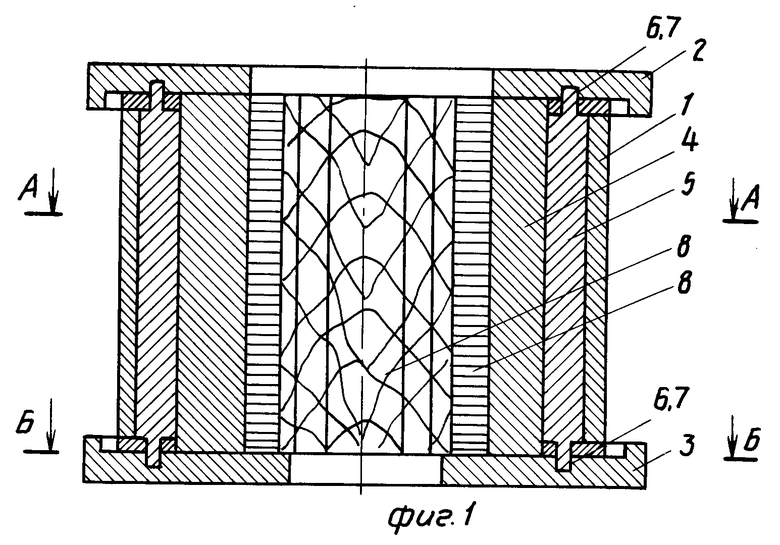

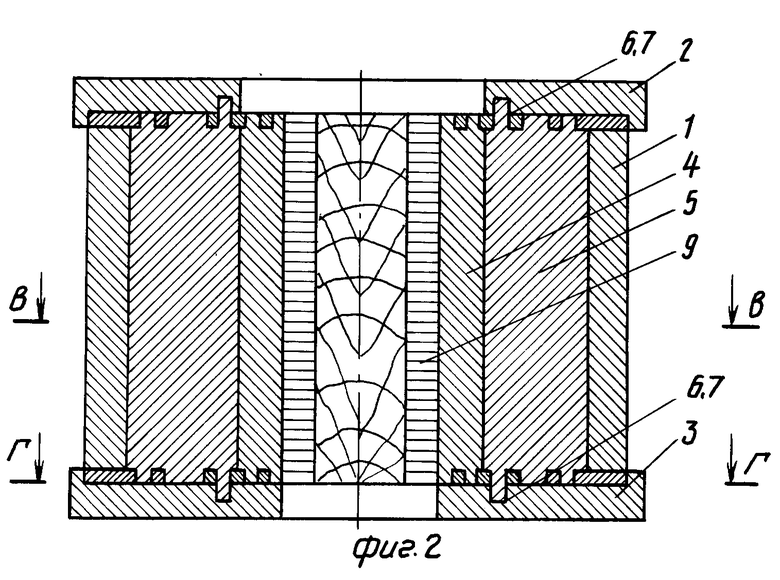

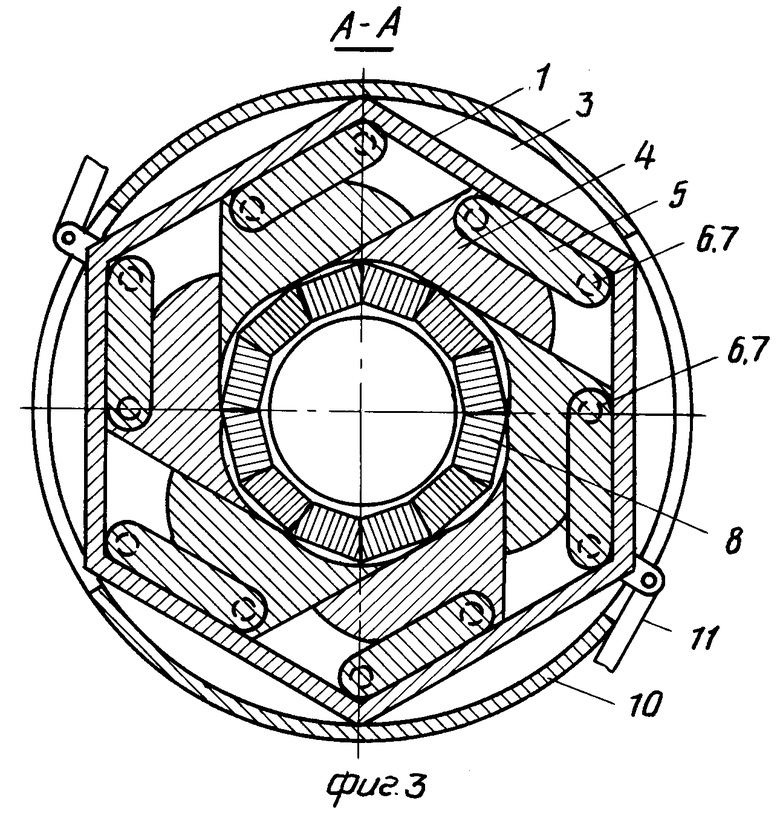

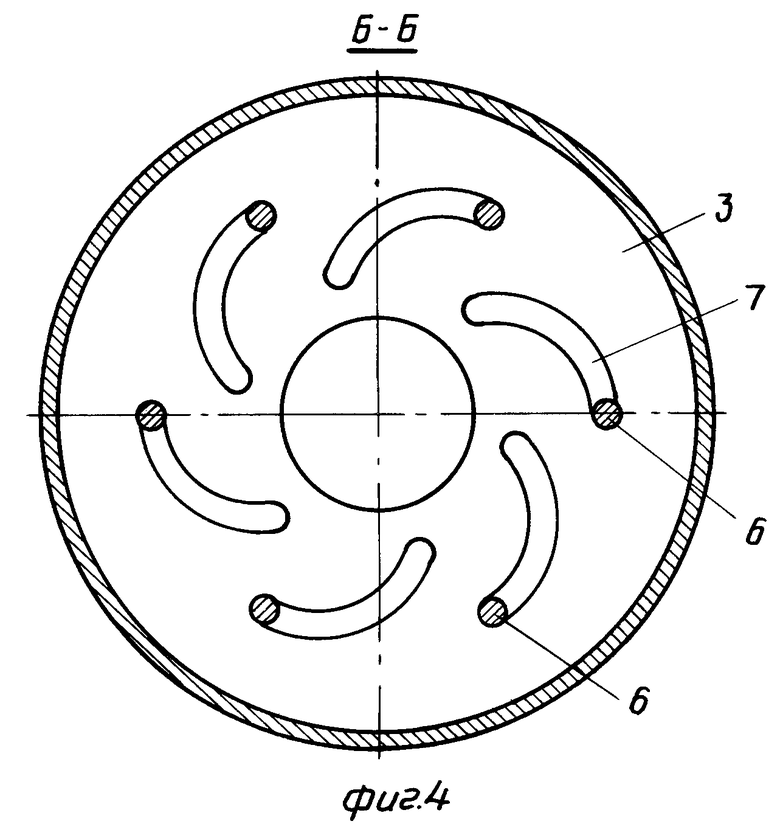

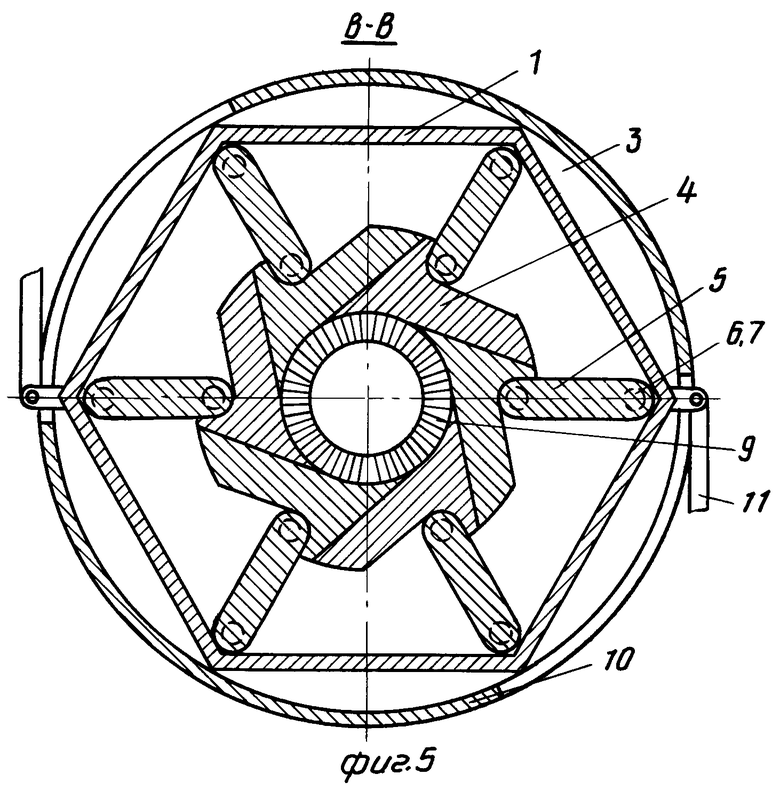

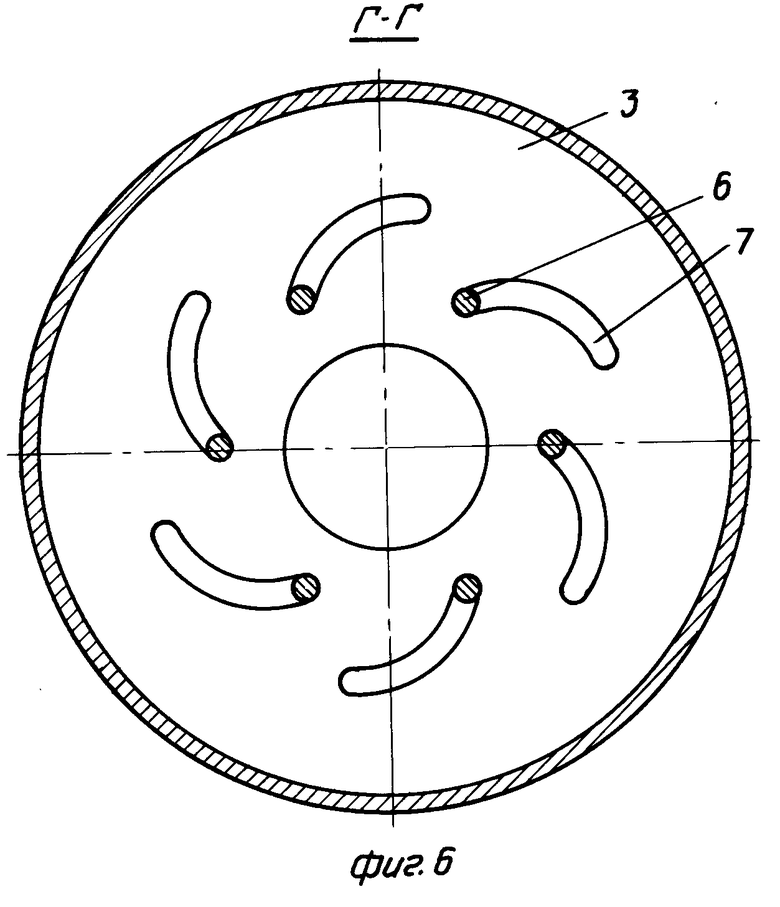

На фиг. 1 показано устройство для изготовления цилиндрических изделий, разрез, исходное положение; на фиг. 2 - то же, в момент окончания процесса прессования; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 2.

Устройство для изготовления цилиндрических изделий древесных элементов и прессмасс содержит обойму 1, выполненную в виде полой правильной прямой призмы, расположенной между крышкой 2 и основанием 3. Внутри обоймы 1 расположены вкладыши 4 и толкатели 5, соединенные между собой шарнирно и подпружиненные относительно друг друга. Толкатели 5 шарнирно закреплены в углах обоймы 1. Толкатели 5 имеют выступы 6, размещенные в пазах 7 крышки 2 и основания 3. В центре крышки 2 и основания 3 имеются отверстия для загрузки древесных заготовок 8 и выгрузки изделия, например втулки 9. Крышка 2 и основание 3 жестко соединены между собой стойками 10. К обойме 1 подсоединены штоки 11 гидроцилиндров (не показаны). При прессовании прессмасс отверстия в крышке 2 и основания 3 закрываются.

Устройство работает следующим образом. Заготовки 8, набранные в виде многогранника, через отверстие в крышке 2 вводятся в устройство. Вкладыши 4 в этот момент разведены и образуют внутреннюю замкнутую полость в виде многогранника, плоскости которого соединены закругленными рабочими поверхностями вкладышей 4. Обойму 1 при помощи штоков 11 гидроцилиндров поворачивают на определенный угол, зависящий от числа формующих вкладышей 4. При этом толкатели 5 своими выступами скользят в пазах крышки 2 и основания, перемещаются к центру устройства и разворачиваются, изменяя направление действия сил от толкателей 5 на вкладыши 4, которые под действием этих сил также сходятся к центру устройства и сжимают заготовки 8. В конечном положении толкатели 5 распределяются по радиусу к центру устройства, а вкладыши 4 максимально сведены. Заготовки 8 за счет сжатия образуют втулку 9, которая через отверстие в основании 3 перепрессовывается в ограничительный контур и отправляется на термообработку (не показано).

Применение предлагаемого устройства за счет разворачивания толкателей 5 позволяет уменьшить радиальные размеры обоймы 1, крышки 2 и основания 3, а следовательно, уменьшить металлоемкость устройства.

Изготовление обоймы 1 в виде полой правильной прямой призмы упрощает технологию ее изготовления по сравнению с известной, имеющей сложный внутренний профиль. При обратном ходе обоймы 1 (холостой ход) для того, чтобы поставить толкатели 5 и вкладыши 4 в исходное положение, необходимо обеспечить зацепленные между толкатели 5 и наклоненными плоскостями обоймы (в известном устройстве это отсутствует), что можно обеспечить за счет изготовления в наклонных плоскостях дополнительных пазов в виде ласточкиного хвоста, в которых проходило скольжение специально изготовленных выступов в толкателях или устройство растяжных пружин, а это приведет к еще большему усложнению обоймы 1 и устройства в целом.

В предлагаемом устройстве установка вкладышей 4 и толкателей 5 в исходное положение обеспечивается за счет шарнирного соединения толкателей 5 в углах обоймы 1, что значительно проще. Толщина стенок обоймы 1 меньше (за счет отсутствия выступов и впадин), что дополнительно уменьшает металлоемкость устройства.

Для изготовления втулок, например, с наружным диаметром 140 мм известное устройство должно иметь минимальные внешние размеры (диаметры крышки 2 и основания 3) Dнар = 520 мм. Для изготовления таких же втулок предлагаемым устройством внешний диаметр последнего равен Dнар = 440 мм, что дает снижение расхода металла до 40 кг на одной устройство, что составляет около 30% экономии по сравнению с затратами металла на изготовление известного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления цииндрических изделий из древесных элементов и пресс-масс | 1989 |

|

SU1701524A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2005 |

|

RU2299121C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ДРЕВЕСИНЫ | 1992 |

|

RU2041808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1991 |

|

RU2021893C1 |

| Устройство для изготовления вкладышей из прессованной древесины | 1984 |

|

SU1186479A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХИЗДЕЛИЙ | 1972 |

|

SU353827A1 |

| Устройство для изготовления гнуто-прессованных изделий из древесины | 1986 |

|

SU1359122A1 |

| Способ изготовления подшипников скольжения | 1985 |

|

SU1380952A1 |

| Устройство для прессования древесины | 1988 |

|

SU1703464A1 |

| Устройство для изготовления подшипников скольжения из модифицированной древесины | 1987 |

|

SU1428575A1 |

Использование: для изготовления втулок для узлов трения. Сущность изобретения: обойма выполнена в виде полой правильной призмы, во внутренних углах которой шарнирно закреплены толкатели. В крышке и основании выполнены криволинейные пазы, расположенные симметрично относительно центра устройства. 6 ил.

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЭЛЕМЕНТОВ И ПРЕСС-МАСС, включающее основание и крышку с пазами, обойму с вкладышами и толкателями в виде пластин, отличающееся тем, что обойма выполнена в виде полой правильной призмы с числом граней, равным количеству вкладышей, один конец толкателей шарнирно закреплен в углах обоймы, другой конец - на вкладышах, при этом пазы выполнены криволинейными и расположены симметрично относительно центра устройства.

| Устройство для изготовления цииндрических изделий из древесных элементов и пресс-масс | 1989 |

|

SU1701524A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-02-20—Публикация

1991-08-12—Подача