Известно устройство для изготовления армированных шлангов из термопластичных материалов, содержащее пропиточную ванну, секи,ии формования и сушки с разделительными торпедами и протяжной механизм.

Предлагаемое устройство отличается тем, что, с целью предотврашения заклинивания шланга в процессе его протяжения, разделительная торпеда выполнена из нескольких взаимно подвижных в радиальном направлении деталей, связанных между собой при помощи пружин или упругих стержней, причем последние размещены на конической поверхности, образуя винтовые линии.

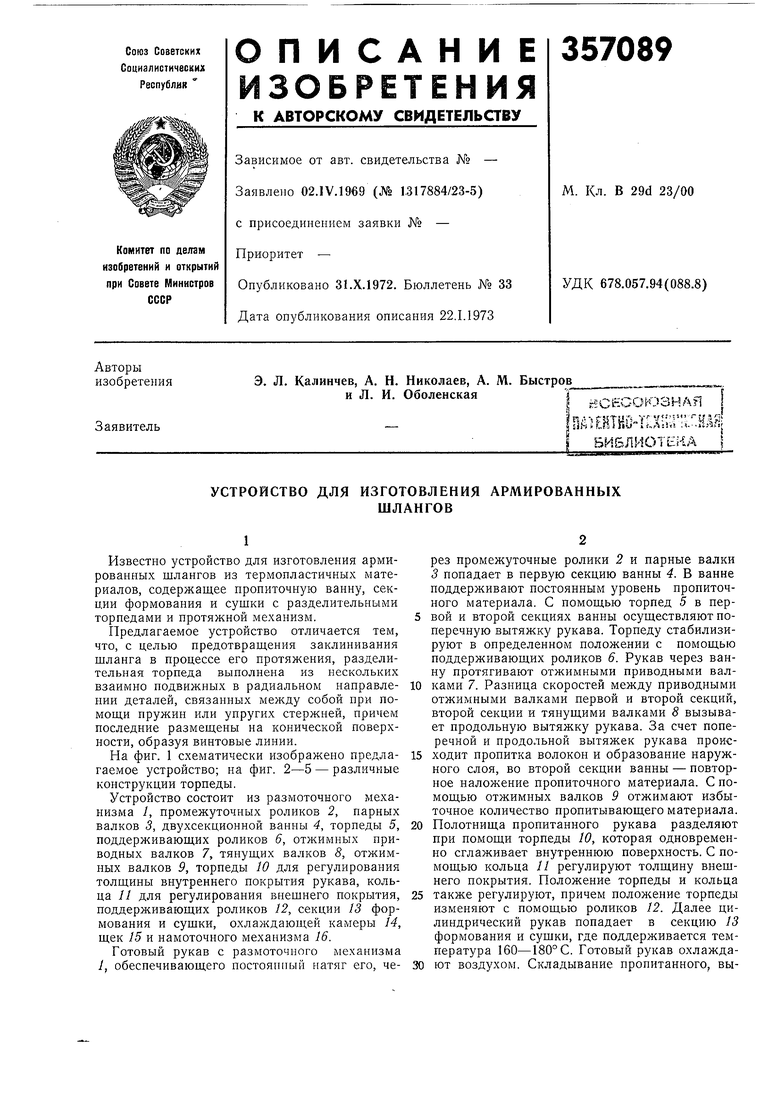

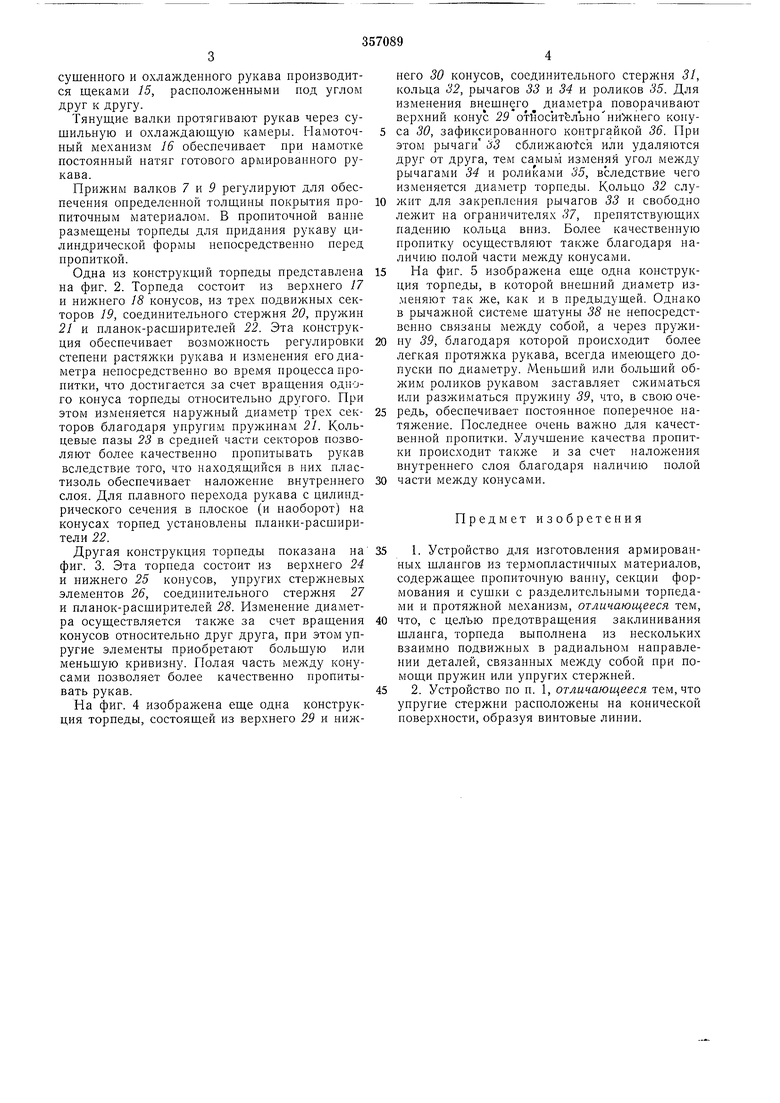

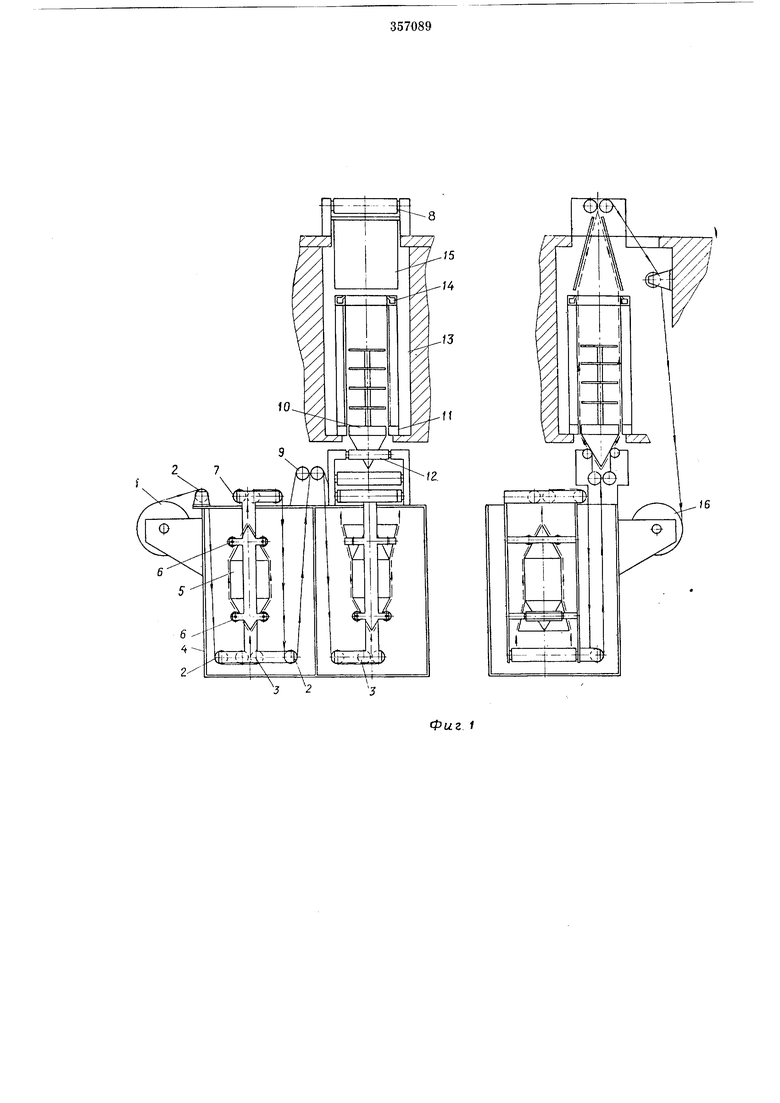

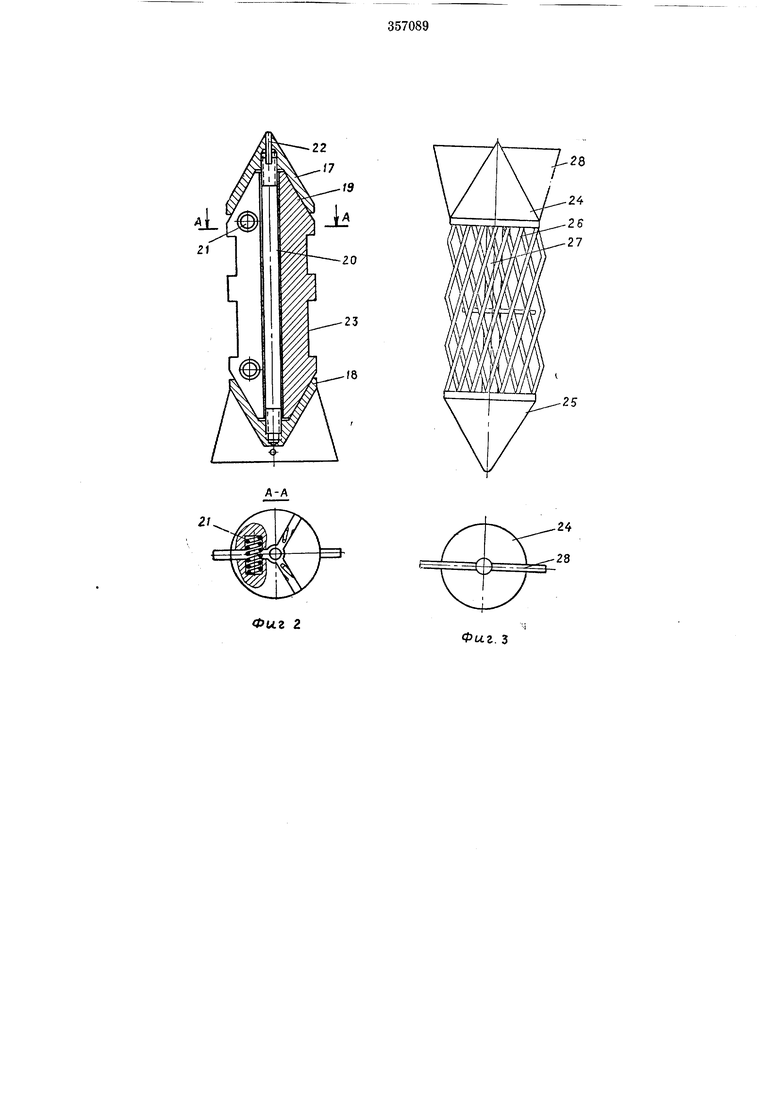

На фиг. 1 схематически изображено предлагаемое устройство; на фиг. 2-5 - различные конструкции торпеды.

Устройство состоит из размоточного механизма /, промежуточных роликов 2, парных валков 3, двухсекционной ванны 4, торпеды 5, поддерживающих роликов 6, отжимных приводных валков 7, тянущих валков 8, отжимных валков 9, торпеды 10 для регулирования толщины внутреннего покрытия рукава, кольца 1} для регулирования внешнего покрытия, поддерживающих роликов 12, секции 13 формования и сушки, охлаждающей камеры 14, щек 15 и намоточного механизма 16.

рез промежуточные ролики 2 и парные валки 3 попадает в первую секцию ванны 4. В ванне поддерживают постоянным уровень пропиточного материала. С помощью торпед 5 в первой и второй секциях ванны осуществляют поперечную вытяжку рукава. Торпеду стабилизируют в определенном положении с помощью поддерживающих роликов 6. Рукав через ванну протягивают отжимными приводными валками 7. Разница скоростей между приводными отжимными валками первой и второй секций, второй секции и тянущими валками 8 вызывает продольную вытяжку рукава. За счет поперечной и продольной вытяжек рукава происходит пропитка волокон и образование наружного слоя, во второй секции ванны - повторное наложение пропиточного материала. С помощью отжимных валков 9 отжимают избыточное количество пропитывающего материала.

Полотнища пропитанного рукава разделяют при помощи торпеды 10, которая одновременно сглаживает внутреннюю поверхность. С помощью кольца 11 регулируют толщину внещнего покрытия. Положение торпеды и кольца

также регулируют, причем положение торпеды изменяют с помощью роликов 12. Далее цилиндрический рукав попадает в секцию 13 формования и сущки, где поддерживается температура 160-180° С. Готовый рукав охлаждасушенного и охлажденного рукава производится щеками 15, расположенными под углом друг к другу.

Тянущие валки протягивают рукав через сущильную и охлаждающую камеры. Намоточный механизм 16 обеспечивает при намотке постоянный натяг готового армированного рукава.

Прижим валков 7 и 5 регулируют для обеспечения определенной толщины покрытия пропиточным материалом. В пропиточной ванне размещены торпеды для придания рукаву цилиндрической формы непосредственно перед пропиткой.

Одна из конструкций торпеды представлена на фиг. 2. Торпеда состоит из верхнего 17 и нижнего 18 конусов, из трех подвижных секторов 19, соединительного стержня 20, пружин 21 и планок-расширителей 22. Эта конструкция обеспечивает возможность регулировки степени растяжки рукава и изменения его диаметра непосредственно во время процесса пропитки, что достигается за счет вращения одного конуса торпеды относительно другого. При этом изменяется наружный диаметртрех секторов благодаря упругим прул :инам 21. Кольцевые пазы 23 в средней части секторов позволяют более качественно пропитывать рукав вследствие того, что находящийся в них пластизоль обеспечивает наложение внутреннего слоя. Для плавного перехода рукава с цилиндрического сечения в плоское (и наоборот) на конусах торпед установлены планки-расширители 22.

Другая конструкция торпеды показана на фиг. 3. Эта торпеда состоит из верхнего 24 и нижнего 25 конусов, упругих стержневых элементов 26, соединительного стержня 27 и планок-расширителей 28. Пзменение диаметра осуществляется также за счет вращения конусов относительно друг друга, при этом упругие элементы приобретают больщую или меньщую кривизну. Полая часть между конусами позволяет более качественно пропитывать рукав.

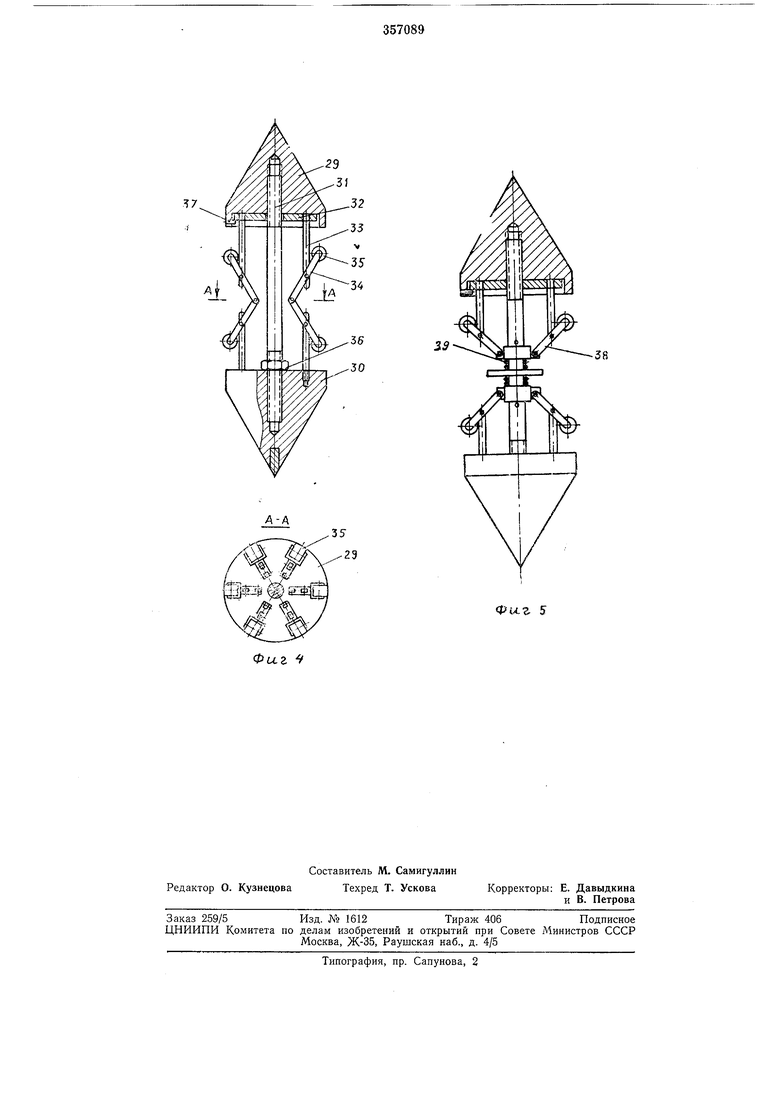

На фиг. 4 изображена еще одна конструкция торпеды, состоящей из верхнего 29 и нижнего 30 конусов, соединительного стержня 31, кольца 32, рычагов 33 к 34 vi роликов 35. Для изменения внещнего диаметра поворачивают верхний конус 29 относительнонижнего конуса 30, зафиксированного контргайкой 36. При этом рычаги 33 cближaюtcя или удаляются друг от друга, тем самым изменяя угол между рычагами 34 и роликами 35, вследствие чего изменяется диаметр торнеды. Кольцо 32 служит для закрепления рычагов 33 и свободно лежит на ограничителях 37, препятствующих падепию кольца вниз. Более качественную пропитку осуществляют также благодаря наличию полой части между конусами.

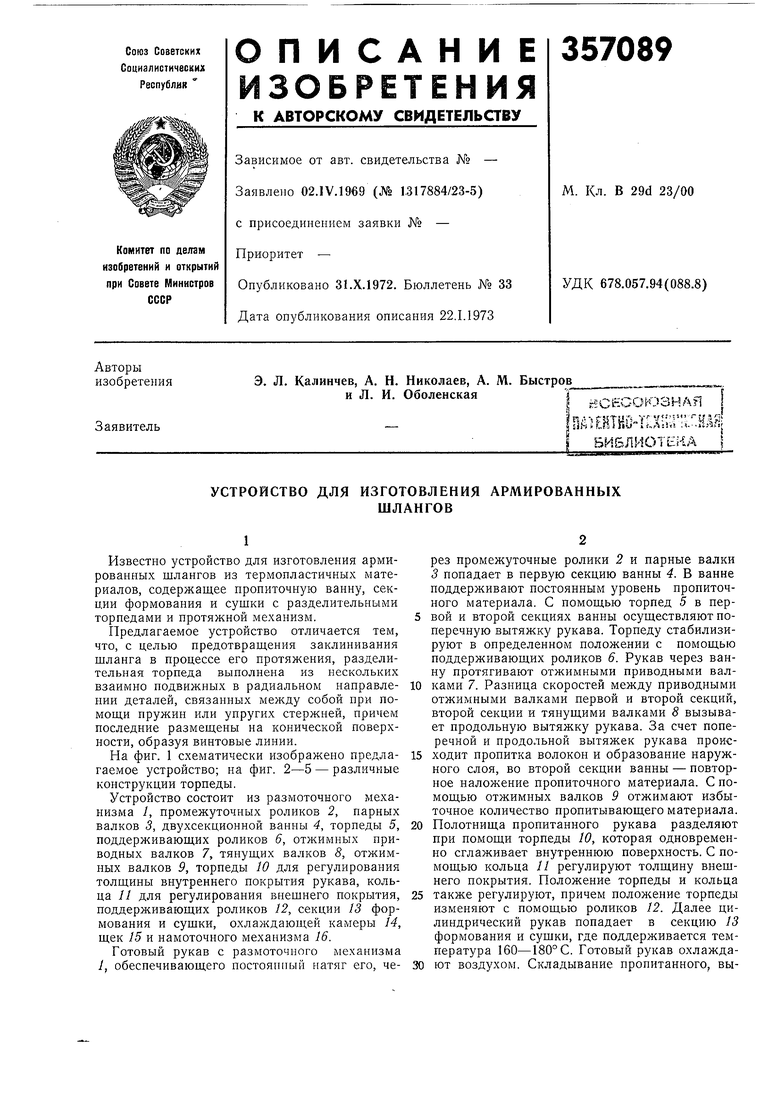

На фиг. 5 изображена еще одна конструкция торпеды, в которой внешний диаметр из.меняют так же, как и в предыдущей. Однако в рычажной системе шатуны 38 не непосредственно связаны между собой, а через пружину 39, благодаря которой происходит более легкая протяжка рукава, всегда имеющего допуски по диаметру. Меньший или больший обжим роликов рукавом заставляет сжиматься или разжиматься пружину 39, что, в свою очередь, обеспечивает постоянное поперечное натяжение. Последнее очень важно для качественной пропитки. Улучшение качества пропитки происходит также и за счет наложения внутреннего слоя благодаря наличию полой

части между конусами.

Предмет изобретения

1. Устройство для изготовления армированных шлангов из термопластичных материалов, содержашее нропиточпую ванну, секции формования и сушки с разделительными торпедами и протяжной механизм, отличающееся тем,

что, с целью предотвращения заклинивания щланга, торпеда выполнена из нескольких взаимно подвижных в радиальном направлении деталей, связанных между собой при помощи пружин или упругих стержпей.

2. Устройство по п. 1, отличающееся тем, что упругие стержни расположены на конической поверхности, образуя винтовые линии.

г

22

Фиг 2

Фиг. 3

f Н /29

A-A

Фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования армированных гидратцеллюлозных оболочек | 1989 |

|

SU1734629A1 |

| Устройство для пропитки длинномерного материала | 1983 |

|

SU1123739A1 |

| Способ изготовления покрытия для внутренней поверхности трубопровода | 2019 |

|

RU2727114C1 |

| Устройство для пропитки волокнистого шнурового материала | 1983 |

|

SU1183380A1 |

| Способ изготовления гибких трубопроводов для оросительных устройств и приспособление для его осуществления | 1952 |

|

SU100174A1 |

| УСТРОЙСТВО для ПРОПИТКИ и СУШКИ ТКАПЫХ ШЛАНГОВ | 1972 |

|

SU326962A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2210501C1 |

| ПРОПИТОЧНАЯ МАШИНА ДЛЯ ПРОПИТКИ ТКАНЫХ НАПОЛНИТЕЛЕЙ РАЗЛИЧНЫХ ШИРИН | 2007 |

|

RU2408437C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

| КОМПОЗИТНАЯ АРМАТУРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2522641C1 |

Авторы

Даты

1972-01-01—Публикация