1

Изобретение относится к производству полиолефинов низкого давления.

Известен способ получения иоллолефинов полимеризацией Cz-Сб а-олефинов или сополи,меризацией этилена с 10 вес. % и менее Сз-Сб а-олефинов в суспензии или газовой фазе при температуре 20-120°С и давлен.ии до 50 ати с применением в качестве регулятора молекулярного веса водорода и в присутствии катализатора, состоящего из треххлористого титана и алюминийорганических соединений, выбра-нных из групп, содержащих три-(С1-С1б-алкил)-алюм,ини1Й и продукты взаимодействия этих триалкилов алюминия при GI-С1б-алкилалюминийгидридов с С4-Сго-диолеф.инами, например с изопреном.

Для повыщения выхода полимеров на единицу катализатора за счет повыщения активности известного катализатора в качестве титансодерлсащего компонента вместо треххлористого титана применяют продукт реакции 0,1 -10 моль (в расчете на титан) трехвалентного хлорсодержащего соединения титана, преимущественно треххлористого титана (А) и 1 моль (в расчете на титан) продукта взаимодействия твердого соединения, содер|жащело двухвалентный металл: магний, кальций, хром, марганец, железо, никель, кобальт, медь, цинк или кадмий, с четырехвалентным хлорсодержащим соединением титана, полученного в присутствии или в отсутствии алкоголятов алю(Миния (В).

Причем продукт реакции смещивают с триалкилалюминиевым соединением, содержащим 1 -16, преимущественно 2-12 атомов углерода в каждом алкильном остатке, и/или

с продуктом взаимодействия триалкилалюминиевых соединений или алкилгидридов алюминия, также содержащих 1 -16, преимущественно 2-12 атомов углерода в каждом алкильном остатке, с диолефинами, содержащим 4-20 атомов углерода, преимущественно с изопреном.

В качестве высщих сс-олефинов для сополимеризации наиболее пригодными оказываются пропен, бутен-1 и гексен-1, кроме того

могут быть указаны З-метиЛбутен- и 4-метилпентен-1.

Полимеризацию проводят в суспензии или в газовой фазе в температурпой области 20- 120°С. Реакцию полимеризации можно проводить в среде инертных диспергирующих средств, среди .которых могут быть указань. ал-ифатические или циклоалифатические углеводОроды или гидрированное дизельное топливо с т. кип. в интервале 130-170°С. При проведении реакции полимеризации в суспензии .реакционные темлературы находятся преимущественно в иитервале . Еще лучше проводить реакцию полимеризации при температурах 75-90°С. В случае использования продукта взаимодействия алкоголятов магния с четыреххлористым титаном особенно благоприятными температурами при суспензионной полимеризации оказываются температуры от 60 до 90°С.

В качестве трехвалентных хЛОрСодержащих соединений титана используют треххлористый титан ил,и триалкоксихлорид титана, которые получают посредством восстановления четыреххлористого титана или хлоралкоксититаната, отвечающего формуле Ti(OR)4-nCln, причем п принимает значения от 1 до 4 и R представляет собой алкильный радикал, содержащий 2-4 атома углерода, с помощью алкилалю:минийсесквихлорида и/или диалкилалюминиймонохлорида и/или алюминийизопропенила. Восстановление производят в среде инертного диспергирующего средства при температурах, лежащих в интервале от -60 до -f , преимущественным образом п,рн температурах от -30 до -|-10°С, причем в некоторых случаях производят промывку инертным диспергирующим средством и/или .последующую термическую обработку.

Особенно просто оказывается получать компонент катализатора, содержащий треххлористый титан, посредством восстановления четыреххлористого титана изопренилалюминием в среде гидрированного дизельного масла при температуре 0°С. Этот способ описан, например, в бельгийском патенте 725141 в примере 2. Применение подобного компонента контактного катализатора (М-компонента) особенно выгодно при осуществлении описьшаемой полимеризации.

В качестве твердых, содержащих двухвалентный металл, соединений для получения твердого компонента катализатора (Т-компонента) более всего пригодны твердые магнийсодерж:ащие соединения. Прежде всего внимания заслуживают гидроокись лтгмия, содержащие гидроксильные группы или кристаллизационную воду хлориды, сернокислые соли, карбонаты и основные окиси магния, а также алкоголяты магния и комплексные содержащие магний алкоксосоли, которые могут быть получены по Губен-Вейлю («Методы органической химии, том 6/2 стр. 30).

В качестве четырехвалентных хлорсодержащих соединений титана используют следующие соедипения: Ti(OC2H5)2Cl2, Т(ОСзН7)2С12, И(ОСзН7)зС1, Ti(0-M3oСзН7)2С12,Т1(О-ИЗО-СзН7)зС1,Т1(0-И30СзН7)С1з; особенно предпочтительно использовать Т1(О-ИЗО-СзН7)2С12 и Т1(О-ИЗОСзН7)С1.

Предпочтительный вариант осуществления предлагаемого способа получения продукта

взаимодействия заключается в том, что 0,1- 1,0 вес. ч. гидроокиси магния вводят во взаимодействие с 1 вес. ч. Т1(О-изо-СзН7)4 и 0,4-0,9 вес. ч. четыреххлористого титана. Причем взаимодействие компонентов производят таким образом, что смесь гидроокиси магния и эфира титана вводят в гидрированную фракцию дизельного масла и к приготовленной смеси прибавляют по каплям (в услоВИЯХ получения эфира титангалогепида) четыреххлористый титан. После проведенного взаимодействия с соединением магния посредством декантации и промывки гидрированным маслом отделяют соединение титана,

фиксированное на твердом веществе, от растворимого не вступившего в реакцию алкоксихлортитаната.

Другой вариант способа получения продукта взаимодействия состоит в том, что алкоголят магния, в алкильном остатке которого содержится 1-4 атома углерода, вводят в реакцию с алкоксихлортитанатом или смесью алкоксититаната и четыреххлористого титана. Лучше использовать этилат магния (с одной стороны) и реакционную смесь Т1(О-изо-СзП7)4 и четыреххлористого титана (с другой стороны).

Кроме того, в качестве других алкоголятов могут быть указаны Mg(OCH3)2, Мст(ОСзН7)2,

М§(0-ИЗО-СзН7)2, Mg(OC4H9)2 и Mg(O-H30С4Н9)2. Эти соединения получают известными способами посредством взаимодействия магния с соответствующими спиртами. Могут быть использованы алкоголяты магния,

соответствующие общей формуле X-Mg - OR, в которой X - атом галогена, (804)1/2, карбоксилатный остаток, в частности ацетатный остаток или гидроксильная группа и в которой R - алкильный радикал, содержащий 1-4 углеродных атома. Подобные соединения получают, например, в результате действия спиртового раствора соответствующей кислоты или водосодержащего спирта на магний. Перед реакцией с соединением титана алкоголят

магния можно ввести в реакцию с другой инертной, неингибирующей реакцию полимеризации неорганической солью. В качестве подобных соединений пригодны галогениды, сернокислые соли, углекислые соли, фосфорнокислые соли; а именно могут быть указаны такие фториды и хлориды, как фтористый и хлористый магний, хлористый алюминий, хлористый цинк и двуххлористый никель, углекислые соли щелочноземельных металлов, например углекислый барий, фосфорнокислые соли щелочноземельных металлов, например фосфорнокислый кальций и др.

Взаимодействие четыреххлорнстого титана с вышеуказанными алкоголятами магния равным образом произ1водят с помощью других известных способов, которые описаны в бельгийском патенте 737778.

При этом алкоголят магния, преимущественно этилат магния, вводят в алифатическнй или циклоалифатический углеводород

или в гидрированную фракцию дизельного масла {d 0,75, т. кип. 140-170°С), из которой производят тщательное удаление следов кислорода и влаги. При повышенной температуре и три перемешивании подают с помош,ыо насоса четыреххлористый титан, причем обращают большое внимание на то, чтобы в реакционном сосуде было полное отсутствие кислорода и влаги. Наиболее выгодно производить взаимодействие при температурах, лежащих в интервале от 75 до 140°С, предпочтительно от 90 до 110°С. Молярное соотношение обоих реакционных компонентов этилата магния к четыреххлористому титаиу может колебаться в широких границах от 1 : 0,2 до 1 :20, предпочтительно от 1 : 1,0 до 1 : 5,0. После того, как добавление четыреххлористого титана закончено, можно производить в течение иескольких часов реакцию при температурах взаимодействия. Пепосредственно после этого реакциониый продукт, нерастворимый в углеводороде, освоболедают от незафиксировавшегося соединения титана посредством неоднократной промывки инертным растворителем, в котором избыточное количество четыреххлористого титана, а также возможно образовавшегося, но не фиксированного хлорэтоксититаната может растворяться. Полученный указанным способом компонент катализатора (Тс-комПонент) представляет собой особый тип катализатора на носителе, поскольку в результате реакции между этилатом магния и четыреххлористым титаном образуется прочная химическая связь. Оставшийся непрореагировавши-м или лишь частично прореагировавший на поверхности этилат магния равным образом содержится в Тс-компоненте. Содержание титана в Тс-компоненте может колебаться в широких пределах от 0,1 до 10 ммоль на 1 г этилата магния, лучше, когда содержание титана составляет 0,3-3 ммоль на 1 г этилата магния. На содержание титана может быть оказано влияние посредством изменения реакционной температуры, времени реакции и молярного соотношения реакционных компонентов.

Взаимодействие алкоксихлортитаната с твердым магнийсодержащим соединением может быть произведено также в присутствии алкоголятов алюминия, в качестве которых предпочтительно использовать изопропилат алюминия.

Эти компоненты контактного катализатора, которые содержат на твердом веществе химически связанный четырехвалентный титан, могут быть очищеиы, как это описано выше, от растворимого непрореагировавшего алкоксихлортитанатного соединения посредством промывки гидрированным дизельным маслом или с помощью декаитации.

Получение МТ-катализатора, содержащего как соединение трехвалентного титана (М-компонент), как и соединения четырехвалентного титана (Т-компонент), производят

посредством смешения обоих компонентов в инертном диспергирующем средстве в условиях, полностью исключающих присутствие кислорода или влаги, причем взаимодействие этих компонентов сопровождается окрашиванием смеси в интенсивный фиолетовый цвет. Неизвестно, какие химические реакции имеют место при смешении компонентов. После того как высокоактивный МТ-«атализатор получей, его стабилизируют при температурах

от О до 30°С посредством взаимодействия с

триалкилалюминиевым соединением или с

изоиренил алюминием.

При этом рекомендуется, чтобы молярное

соотношение Ti+ в смеси приблизительно было равно 10:1-1:10. Предпочитают поддерживать соотношение в смеси Ti+ равным от 3: 1 до 1 :3, еще лучще равным от 2:1 до 1:2. Какие реакции происходят при

получении этой смеси, неизвестно.

К М-компоненту контактного катализатора, суспендированному в гидрированном дизельном масле с т. кип. 130-170°С при концентрации 100 ммоль на 1 л Ti при перемещиваНИИ и при температуре 25°С в условиях, полностью исключающих присутствие кислорода и влаги, порциями прибавляют Т-компонент, суспендированный в том же диспергирующем средстве при той же концентрации, и после

окончания прибавления второго компонента смесь выдерживают в течение 6 час для завершения взаимодействия компонентов. Непосредственно после этого при охлаждении для поддержания той же температуры 25°С к смеси прибавляют 20%-ный раствор триалкилалюминия или изопренилалюминия в гидрированном дизельном масле, причем стремятся к тому, чтобы молярное соотношение алюминийорганического соединения к общему количеству титана составляло 1:1.

Полученный указанным способом МТ-катализатор, отличающийся высокой активностью, может храниться в течение любого промежутка времени без изменения его свойств.

Правда, при этом предполагается, что посредством перемешивания катализатор поддерживают во взвещеином состоянии.

Перед проведением реакции полимеризации МТ-катализатор смешивают с другим алюминийорганическим соединением.

В том случае, когда полимеризацию проводят в газовой фазе, это соединение (в некоторых случаях отдельно от контактного катализатора) может быть впрыснуто под давлением в реактор в виде раствора в инертном легколетучем растворителе и перемешано с находящимся Б реакторе полимеризатом.

В случае полимеризации в суспензии целесообразно приготовить раствор в инертном

диспергирующем средстве алюминийорганического соединения, в приготовленный раствор ввести концентрированную суспензию МТ-катализатора, и полученную в результате этого разбавленную суспензию подавать в полимеризационный аппарат.

При добавлении триалкилалюминиевого соединения МТ-катализатор смешивают с инертным диспергирующим средство-м, преимущественным образом с гидрированной фракцией дизельного масла, имеющей температуру кипения в интервале 130- 170°С, для получения смеси с желаемой концентрацией в интервале 0,1-1 ммоль от общего содержания титана на 1 л диспергирующего средства, и приготовленную смесь используют для осуществления реакции полимеризации. В случае проведения полимеризации в газовой фазе рекомендуют брать катализатор в концентрации 0,1 - 1 ммоль от общего содержания титана на 1 л объема реактора.

В качестве алюминийорганических соединений могут быть использованы триалкилалюминиевые соединения с алкильными группами Ci-Ci6 преимущественно Са-Cie или же продукты взаимодействия подобных триалкилалюминиевых соединений или диалкилгидридоВ алюминия, которые также содержат d-С1б-преимущественно €2-С12-алкильные остатки, с С4-Сао-диолефинами, преимущественно с изопреном.

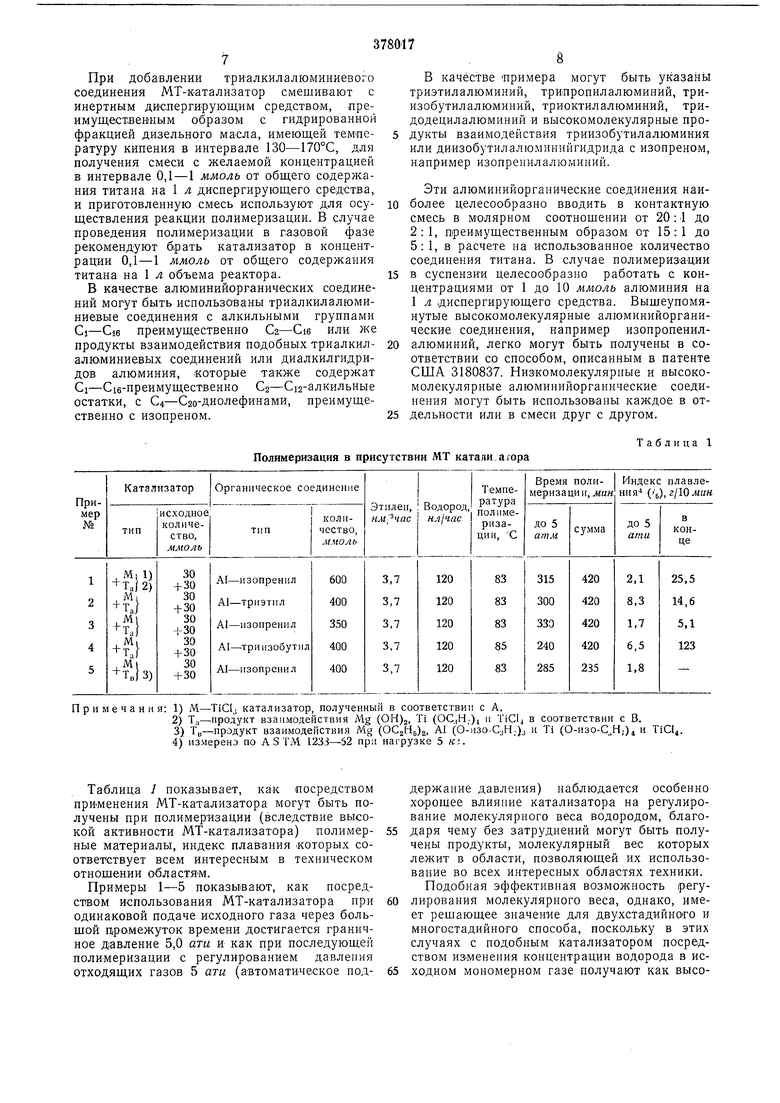

Полимеризация в присутствии МТ катали ашра

Примечания: 1) М-TiClj катализатор, полученный в соответствии с А.

2)Т.,-продукт взаимодействия Mg (ОН)2, Ti (OC,H-)i и TiClj в соответствии с В.

3)TB-продукт взаимодействия Mg (ОС.), А1 ()з и Ti (О-изо-С Н;) и TiCI,,.

4)измерено по А S ТМ при нагрузке 5 «;.

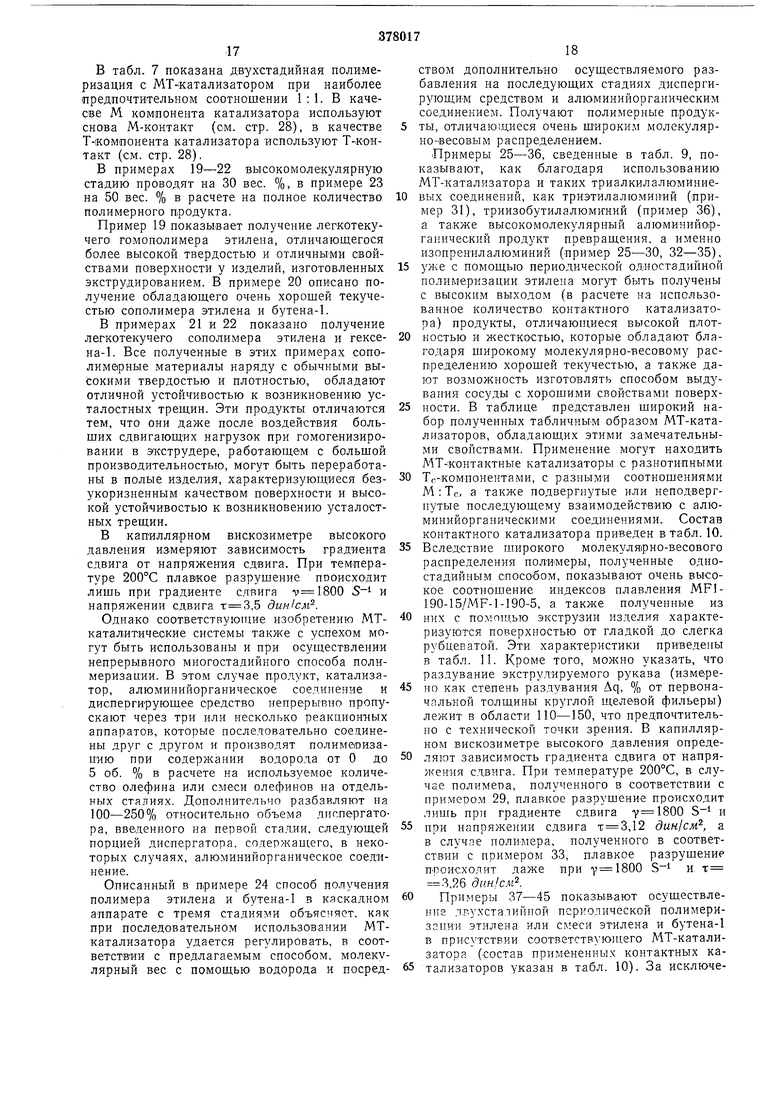

Таблица 1 показывает, как посредством применения МТ-катализатора могут быть получены при полимеризации (вследствие высокой активности МТ-катализатора) полимервые материалы, индекс плавания которых соответствует всем интересным в техническом отношении областям.

Примеры 1-5 показывают, как посредством использования МТ-катализатора при одинаковой подаче исходного газа через большой промежуток времени достигается граничное давление 5,0 ати и как при последующей полимеризации с регулированием давления отходящих газов 5 аги (автоматическое подВ качестве примера могут быть указаны триэтилалюминий, трипролилалюминий, триизобутилалюминий, триоктилалюминий, тридодецилалюминий и высокомолекулярные продукты взаимодействия триизобутилалюминия или диизобутилалюминийгидрида с изопреном, например изопренилалюминий.

Эти алюминийорганические соединения наиболее целесообразно вводить в контактную смесь в молярном соотношении от 20:1 до 2:1, преимущественным образом от 15:1 до 5: 1, в расчете на использованное количество соединения титана. В случае полимеризации

в суспензии целесообразно работать с концентрациями от 1 до 10 ммоль алюминия на 1 л диспергирующего средства. Выщеупомянутые высокомолекулярные алюминийорганические соединения, например изопропенилалюминий, легко могут быть получены в соответствии со способом, описанным в патенте США 3180837. Низкомолекулярные и высокомолекулярные алюминийорганические соединения могут быть использованы каждое в отдельности или в смеси друг с другом.

Таблица 1

Температураполимеризации, С

83 83 83 85 83

держание давления) наблюдается особенно хорошее влияние катализатора на регулирование молекулярного веса водородом, благодаря чему без затруднений могут быть получены продукты, молекулярный вес которых лежит в области, позволяющей их использование во всех интересных областях техники.

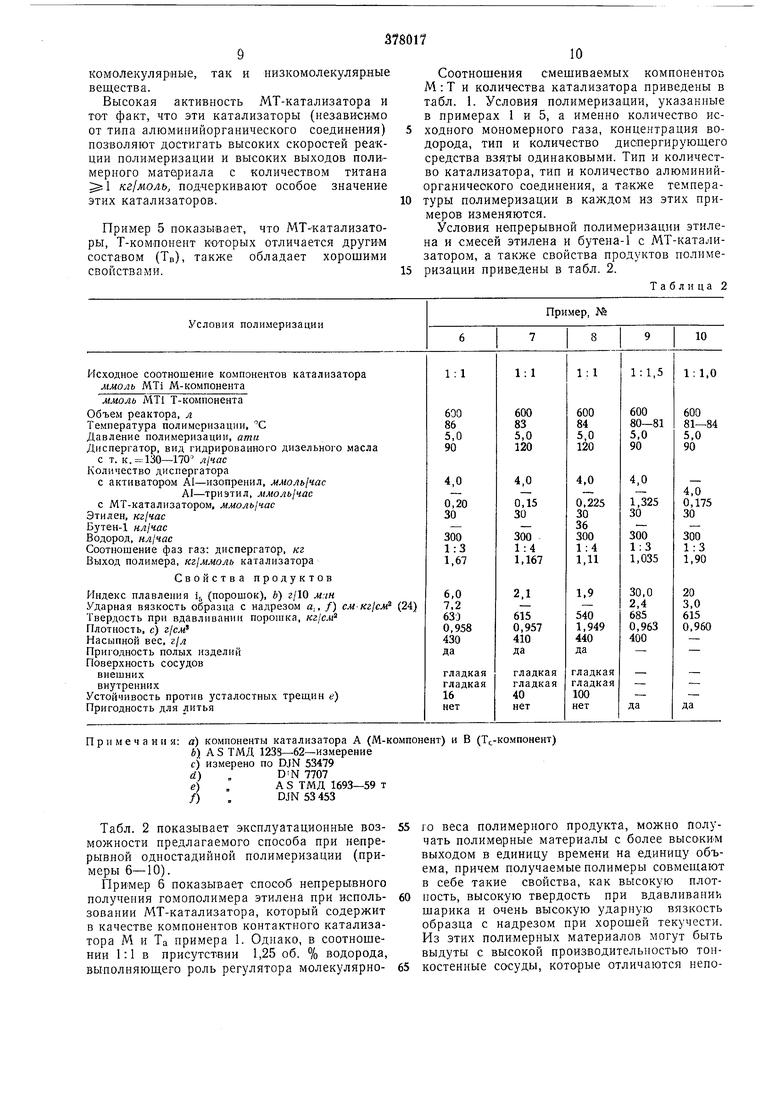

Подобная эффективная возможность регулирования молекулярного веса, однако, имеет решающее значение для двухстадийното и многостадийного способа, поскольку в этих случаях с подобным катализатором посредством изменения концентрации водорода в исходном мономерном газе получают как высокомолекуляриые, так и иизкомолекулярные вещества. Высокая активность МТ-катализатора и тот факт, что эти катализаторы (независИ|Мо от тила алюминийорганического соединения) позволяют достигать высоких скоростей реакции полимеризации и высоких выходов полимерного мате1риала с количеством гитана 1 кг/моль, подчеркивают особое значение этих катализаторов. Пример 5 показывает, что МТ-катализаторы, Т-компонент которых отличается другим составом (Тв), также обладает хорошими свойствами. Соотношения смешиваемых компоненто1з М: Т и количества катализатора приведены в табл. 1. Условия полимеризации, указанные в примерах 1 и 5, а именно количество исходного мономерного газа, концентрация водорода, тип и количество диспергирующего средства взяты одинаковыми. Тип и количество катализатора, тип и количество алюминийорганического соединения, а та-кже температуры полимеризации в каждом из этих примеров изменяются. Условия непрерывной полимеризации этилена и смесей этилена и бутена-1 с МТ-катализатором, а также свойства продуктов полимеризации приведены в табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРГОпубликовано 26.Х.1973. Бюллетень № 43Дата опубликования описания 15.IV.1974М. Кл. В Olj 11/84УДК 66.095.264.3(088.8) | 1973 |

|

SU404200A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU321008A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU307572A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1972 |

|

SU349184A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 1971 |

|

SU308583A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU297193A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU376947A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU399141A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1972 |

|

SU359828A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1969 |

|

SU257386A1 |

а)компоненты катализатора А (М-компонент) и В (Тс-ко.мпонент)

Примечай и я:

б)А S ТМД 123S-62-измерение

c)измерено по DJN 53479

d)„DN 7707

e),AS ТМД 1693-59 т /) ,DJN 53 453

Табл. 2 показывает эксплуатационные возможности предлагаемого способа при непрерывной одностадийной полимеризации (примеры 6-10).

Пример 6 показывает способ непрерывного получения гомополимера этилена при использовании МТ-катализатора, который содержит в качестве компонентов контактного катализатора М и Та примера 1. Однако, в соотношении 1:1 в присутствии 1,25 об. % водорода, выполняющего роль регулятора молекулярного веса полимерного продукта, можно получать полимерные материалы с более высоким выходом в единицу времени на единицу объема, причем получаемые полимеры совмещают в себе такие свойства, как высокую плотность, высокую твердость при вдавливании шарика и очень высокую ударную вязкость образца с надрезом при хорошей текучести. Из этих полимерных материалов могут быть выдуты с высокой производительностью тонкостенные сосуды, кото-рые отличаются неповрежденной внутренней и наружной поверхностью. Кроме того, они отличаются приемлемым для этого типа материалов коррозионпым растрескиванием под напряжением.

Примеры 7 и 8 иллюстрируют способ получения гомополимера этилена и сополимера этилена и бутена-1 с использованием МТ-катализатора. В этом случае оказалось возможным получить с более высоким выходом способный перерабатываться выдуванием материал, отличающийся более высокой плотностью и твердостью, а также хорошими свойствами поверхности, которые также обладают достаточной устойчивостью цротив появления усталостных трещин.

Однако в случае применения МТ-катализаторов, отличающихся другим составом, что может быть достигнуто посредством изменепия соотнощения МТ- и Т-компонентов катализатора, также могут быть получены легко текучие, характеризующиеся относительно узким молекулярно-весовым распределением полимеры этилена, отличающиеся особенно высокой твердостью и плотностью, а также хорошей вязкостью и свободой перемещения, что может быть использовано при переработке литьем под давлением.

Так в примере 9 показан способ непрерывной полимеризации этилена при использовании МТ-катализатора, причем в качестве М-контактного компонента используют М-контакт (в соответствии с А), а в качестве Т-контактного компонента используют Т-контакт (в соответствии с В). Молярное соотношение компонентов составляет ,5 в расчете на титан. Полимеризацию производят в

1)М -катализатор

Примечания:

2)Та-катализатор

аппарате, описанном в примере 6, в условиях, также описанных в этом примере, однако при более высокой концентрации контактного катализатора. При осуществлении этого

способа удается получить легко текучий полимерный материал, который может быть использован для получения литых изделий, отличающихся необычно высокой твердостью и плотностью.

В примере 10 показан способ полимеризации этилена на МТ-катализаторе при молярном соотношении компонентов :3 (в расчете на титан) и при использовании в качестве сокатализатора триэтилалюминия.

При использовании подобной каталитической системы может быть получен с необычайно высоким выходом полимера легкотекучий литьевой материал, в котором высокая твердость и плотность связаны с более высокой ударной вязкостью образца с надрезом. В связи с этим указанные полимерные материалы пригодны для изготовления ящиков и баков для транспортировки, отличающихся более высокой прочностью при падении.

При осуществлении двухстадийной полимеризации и при проведении полимеризации в несколько стадий использование МТ-катализатора приводит к получению продукта, отличающегося особенно широким молекулярновесовым распределением, который может быть использован с большим успехом для изготовления полых изделий.

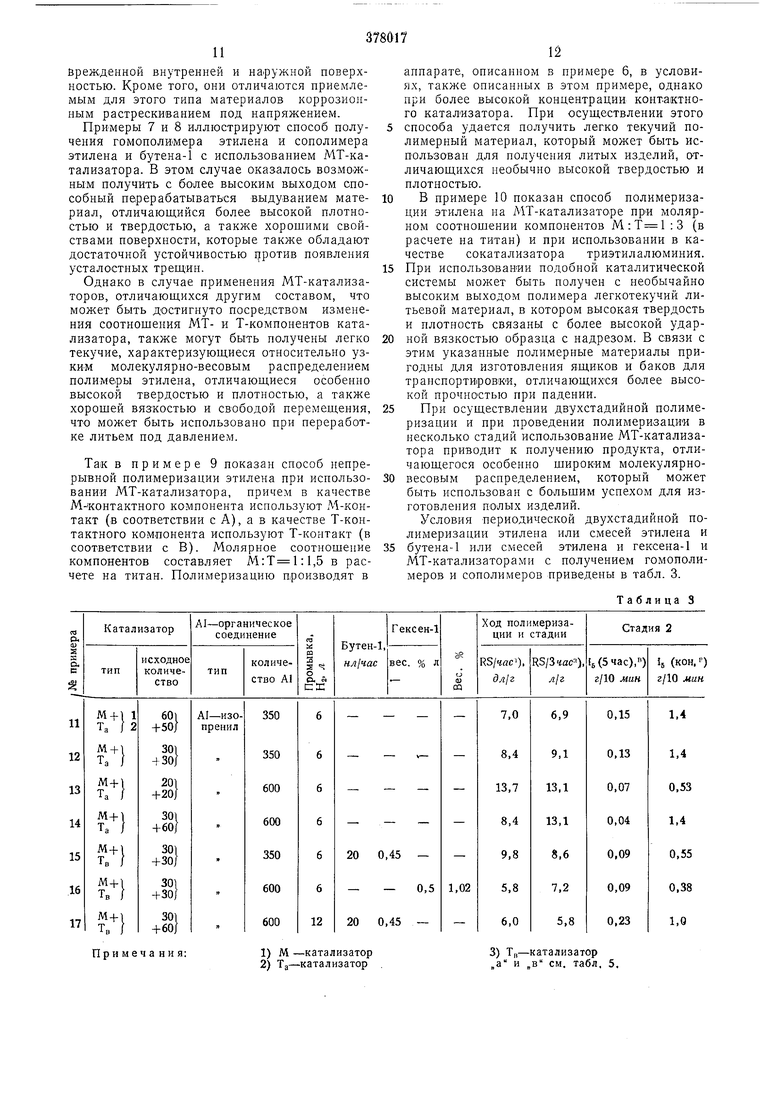

Условия нериодической двухстадийной нолимеризации этилена или смесей этилена и

бутена-1 или смесей этилена и гексена-1 и МТ-катализаторами с получением гомополимеров и сополимеров приведены в табл. 3.

Таблица 3

3) Т„-катализатор а и в см. табл, 5.

.1314

Свойства полученных продуктов полимеризации приведены в табл. 4.

Примечания: А) приведенная уд. вязкость по AS ТМД 1601-61

a)измерено по AS ТМД 1238-62 при нагрузке 5 кг

b),.,15 кг

d).DJN 53479

e)„AS ТМД 169-59 1 (Устойчивость к возникновению усталост ных трещин)

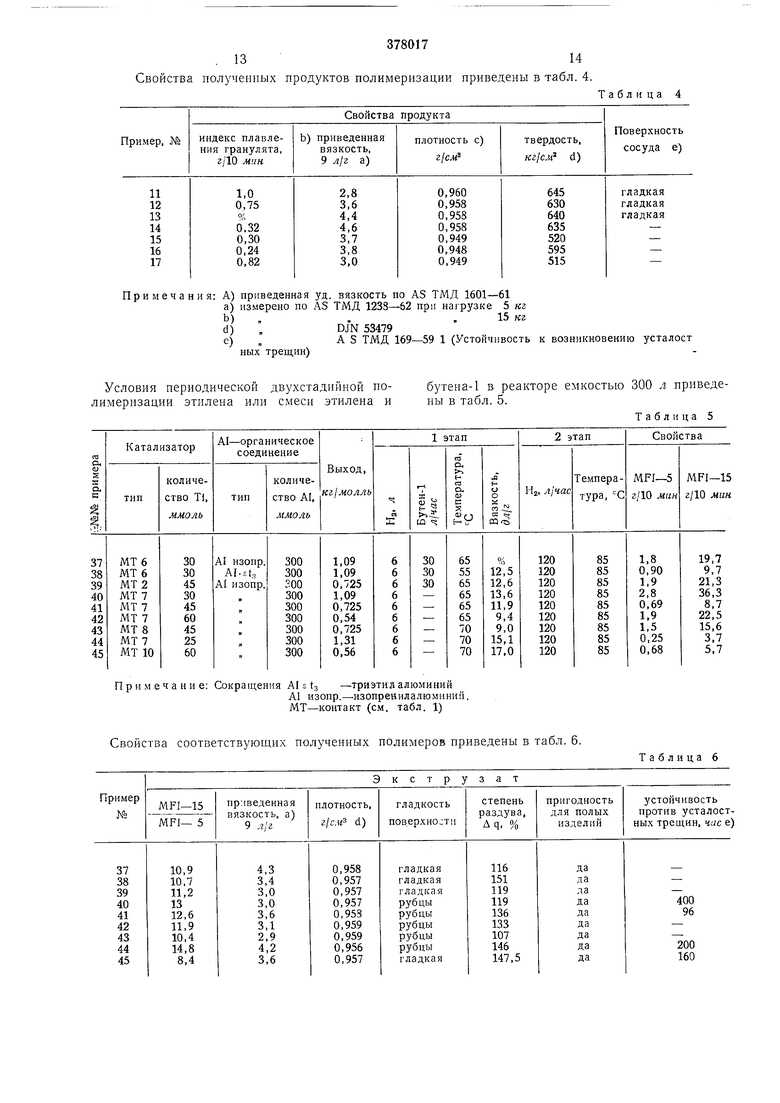

Условия периодической двухстадийной полимеризации этнлена или смеси этилена и

Примечание: Сокращения AI s tj -триэтид алюминий

А1 изопр.изопренилалюминий. МТ-контакт (см. табл. 1) Свойства соответствующих полученных

378017

Таблица 4

бутеиа-1 в реакторе емкостью 300 л приведены в табл. 5.

Таблица 5

Таблица 6

Р У 3 полимеров приведены в табл. 6.

15 На первой стадии получается 30% высокомолекулярного гомо- или сополимерного продукта, приведенная удельная вязкость которого поддерживается в пределах 5-15 дл1г посредством введения небольшого количества водорода перед полимеризацией. Затем на второй стадии (70%) при повышении температуры от 80 до 85°С при дозировании водорода в исходный газообразный мономер в количестве 0,5--5 об. % получают низкомолекулярный гомополимер этилена. Индекс плавления и приведенная удельная вязкость конечного продукта могут изменяться в широких пределах в зависимости от изменения условий проведения первой и второй стадий посредством варьирования количества контактного катализатора, состава контактного катализатора, соотношения компонентов контактного катализатора и используемого количества водорода. Плотность, твердость и устойчивость к возни-кновению усталостных Tipeщин равным образом могут быть направлены посредством изменения количества сополимера, типа и скорости дозирования. При осуществлении всех способов, описанных в примерах таблиц 3-6. экстракцию катализатора не производят. В качестве сокатализатора используют изопренилалюминий. В качестве М-контактного компонента применяют Примечание;

Свойства продуктов полимеризации приведены в табл. 8. Примечания:

16

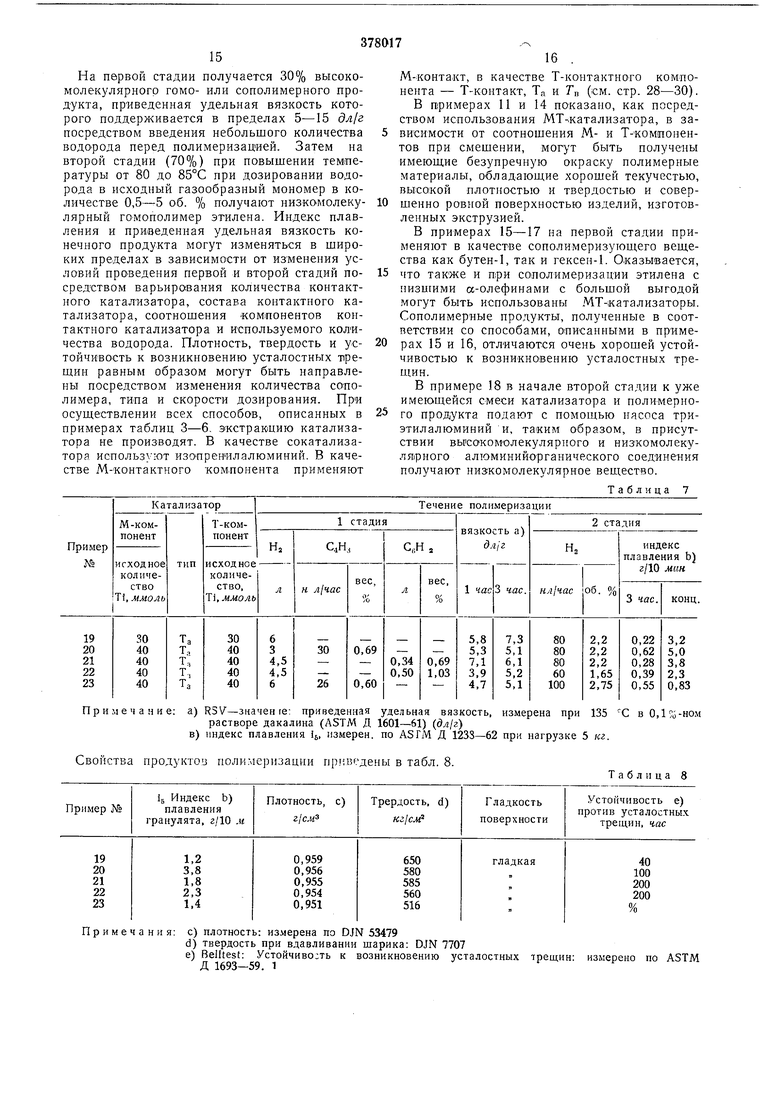

Таблица 8 а) R3V-значенге: приведенная удельная вязкость, измерена при 135 С вО,1%-ном растворе декалина (ASTM Д 1601-61) (йл/г) в) индекс плавления ij, измерен, по АЗГМ Д 1233-62 при нагрузке 5 кг. с) плотность: из.мерена по DJN 53479 d)твердость при вдавливании шарика: DJN 7707 e)Belltest: Устойчиво;ть к возникновению усталостных трещин: измерено по ASTM Д 1693-59. 1 М-контакт, в качестве Т-контактного компонента - Т-контакт, Та и Гп (см. стр. 28-30). В примерах 11 и 14 показано, как посредством использования МТ-катализатора, в зависимости от соотношения М- и Т-компонентов при смешении, могут быть получены имеющие безупречную окраску полимерные материалы, обладающие хорошей текучестью, ВЫС01КОЙ плотностью и твердостью и совершенно ровной поверхностью изделий, изготовленных экструзией. В примерах 15-17 на первой стадии применяют в качестве сополимеризующего вещества как бутен-1, так и гексен-1. Оказывается, что также и при сополимеризации этилена с низшими а-олефинами с большой выгодой могут быть использованы МТ-катализаторы. Сополимерные продукты, полученные в соответствии со способами, описанными в примерах 15 и 16, отличаются очень хорошей устойчивостью к возникновению усталостных трещин. В примере 18 в начале второй стадии к уже имеющейся смеси катализатора и полимерного продукта подают с помощью насоса триэтилалюминий и, таким образом, в присутствии высокомолекулярного и низкомолекулярного алюминийорганического соединения получают низкомолекулярное вещество. Таблица 7

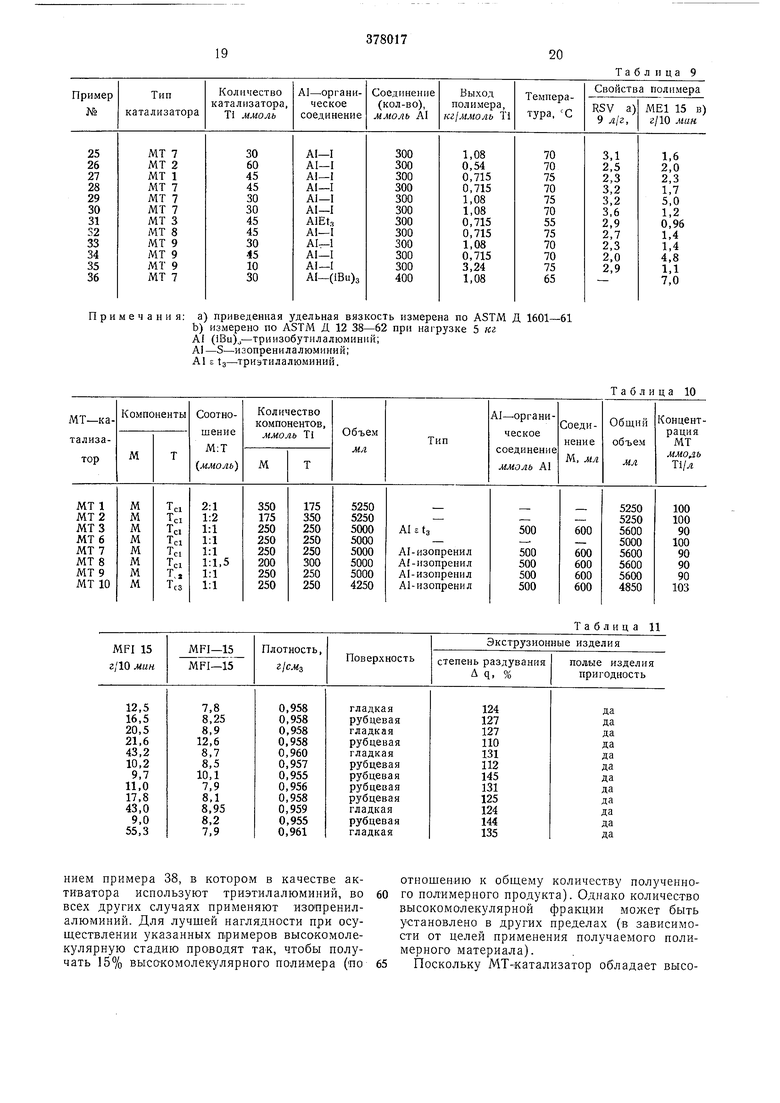

17 В табл. 7 показана двухстадийная полимеризация с МТ-катализатором при наиболее предпочтительном соотношении 1 ; 1. В качесве М компонента катализатора используют снова М-контакт (см. стр. 28), в качестве Т-компонента катализатора используют Т-контакт (см. стр. 28). В примерах 19-22 высокомолекулярную стадию проводят на 30 вес. %, в примере 23 на 50 вес. % в расчете на полное количество полимерного продукта. Пример 19 показывает получение легкотекучего гомополимера этилена, отличающегося более высокой твердостью и отличными свойствами поверхности у изделий, изготовленных экструдированием. В примере 20 описано получение обладающего оч-ень хорощей текучестью сополимера этилена и бутена-1. В примерах 21 и 22 по,казано получение легкотекучего сополимера этилена и гексена-1. Все полученные в этих примерах сополимарные материалы наряду с обычными высокими твердостью и плотностью, обладают отличной устойчивостью к возникновению усталостных трещин. Эти продукты отличаются тем, что они даже после воздействия больщих сдвигающих нагрузок при гомогенизировании в экструдере, работающем с больщой производительностью, могут быть переработаны в полые изделия, характеризующиеся безукоризненным качеством поверхности и высокой устойчивостью к возникновению усталостных трещин. В капиллярном вискозиметре высокого давления измеряют зависимость градиента сдвига от напряжения сдвига. При температуре 200°С плавкое разрущение пооисходит лишь при градиенте сдвига и напряжении сдвига ,5 дин/см. Однако соответствуюн1ие изобретению МТкаталитические системы также с успехом могут быть использованы и при осуществлении непрерывного многостадийного способа полимеризации. В этом случае продукт, катализатор, алюминийорганическое соединение и диспергирующее средство непрерывно пропускают через три или несколько реакционных аппаратов, которые последовательно соединены друг с другом и производят полимаоизанию при содержании водорода от О до 5 об. % в расчете на используемое количество олефина или смеси олефинов на отдельных стадиях. Дополнительно разбавляют на 100-250% относительно объема диспергатора, введенного на первой стадии, следующей порцией диспергатора. содержащего, в некоторых случаях, алюминийорганическое соединение. Описанный в примере 24 способ получения полимера этилена и бутена-1 в каскадном аппарате с тремя стадиями объясняет, как при последовательном использовании МТкатализатора удается регулировать, в соответствии с предлагаемым способом, молекулярный вес с помощью водорода и посред18ством дополнительно осуществляемого разбавления на последующих стадиях диспергирующим средством и алюминийорганическим соединением. Получают полимерные продукты, отличающиеся очень щяроким молекулярно-весовым распределением. Примеры 25-36, сведенные в табл. 9, показывают, как благодаря использованию МТ-катализатора и таких триалкилалюминиевых соединений, как триэтилалюмип-ий (пример 31), триизобутилалюмкний (пример 36), а также высокомолекулярный алюминийорганический продукт превращения, а именно изопреннлалюминий (пример 25-30, 32-35), уже с помощью периодической одностадийной полимеризации этилена могут быть получены с высоким выходом (в расчете на использованное количество контактного катализатора) продукты, отличающиеся высокой плоткостью и жесткостью, которые обладают благодаря щирокому молекулярно-весовому распределению хорощей текучестью, а также дают возможность изготовлять способом выдувания сосуды с хорошими свойствами поверхности. В таблице представлен щирокий набор полученных табличным образом МТ-катализаторов, обладающих этими замечательными свойствами. Применение могут находить МТ-контактные катализаторы с разнотипными Тс-компонентами, с разными соотношениями М : Тс, а также подвергнутые или неподвергнутые последующему взаимодействию с алюминийорганическими соединениями. Состав контактного катализатора приведен в табл. 10. Вследствие широкого молекулярно-весового распределения полимеры, полученные одностадийным способом, показывают очень высокое соотношение индексов плавления MF1190-15/MF-1-190-5, а также полученные из них с помощью экструзии изделия характеризуются поверхностью от гладкой до слегка рубцеватой. Эти характеристики приведены в табл. И. Кроме того, можно указать, что раздувание экструдируемого рукава (измерено как степень раздувания Aq, % от первоначальной толщины круглой щелевой фильеры) лежит в области 110-150, что предпочтительно с технической точки зрения. В капиллярном вискозиметре высокого давления определяют зависимость градиента сдвига от напряжения сдвига. При температуре 200°С, в случае полимера, полученного в соответствии с примером 29, плавкое разрушение происходит лишь при градиенте сдвига и при напряжении сдвига ,12 дин/см, а в случле полИМера, полученного в соответствии с примером 33, плавкое разрущение происходит даже при и т 3,26 (Згш/сжЛ Примеры 37-45 показывают осуществление лвухсталийной периодической полимеризании этилена или смеси этилена и бутена-1 в присутствии соответствуюнгего МТ-катализатора (состав примененных контактных катализаторов указан в табл. 10). За исключе19

Примечания: а) приведенная удельная вязкость измерена по ASTM Д 1601-61 Ь) измерено по ASTM Д 12 38-62 при нагрузке 5 кг AI (iBu)-три изобути л алюминий; А1 -S-изопренилалюминий; А1 Е tg-триэтилалюминий.

нием примера 38, в котором в качестве активатора используют триэтилалюминий, во всех других случаях применяют изооренилалюминий. Для лучшей наглядности при осуществлении указанных примеров высокомолекулярную стадию проводят так, чтобы получать 15% высо-комолекулярного полимера (по

20

Таблица 9

Таблица 10

Таблица 11

отношению к общему количеству пол ченного полимерного продукта). Однако количество высокомолекулярной фракции может быть установлено в других пределах (в зависимости от целей применения получаемого полимерного материала). Поскольку МТ-катализатор обладает высо21

кои активностью, молекулярный вес получаемого продукта можно регулировать на первой стадии не только введением соответствующего количества катализатора, но также посредством -изменения в широком интервале температуры полимеризации, причем подобное регулирование возможно без опасения, что в готовом полимерном материале будут находиться высокомолекулярные частицы, оказывающие отрицательное влияние на текучие свойства получаемого полимера. Высокая чувствительность МТ-катализатора к водороду дает возможность наполимеризовать низкомолекулярную фракцию на высокомолекулярный продукт, полученный на первой стадии, и таким образом приводит к получению полимерного продукта, характеризующегося максимально широким молекулярно-весовым распределением. Вследствие этого полученные полимерные материалы показывают отличное соотношение индексов плавления MF-1-190-15/MF1-190-5 и хорощую текучесть, причем полимеры отличаются высокой плотностью. Кроме того эти полимерные материалы, полученные в две стадии, также проявляют, наряду с высокой плотностью, очень хорошую устойчивость к возникновению усталостных трещин, которая даже при

Свойства продукта приведены в табл. 13. Примечание:

22

плавления MFl-190-5 2,8 может составлять до 400 час. Полученные из этих полимеров способом экструзионного выдувания полые изделия характеризуются поверхностью от

гладкой до слегка рубцеватой даже в более низкой области индекса плавления. Все эти свойства отражены в табл. 11.

Полученные в соответствии с уже описанным выше способом кривые текучести продуктов, описанных в примере 42 и 43, показывают необычно хорошие для продуктов этой области индекса плавления текучие свойства. Плавкие разрущения вообще не имеют места при испытании подобных полимеров в

измеренной и наиболее интересной в техническом отнощении области.

Эти продукты также проявляют вследствие их необычайно широкого молекулярно-весового распределения такие свойства, которые делают их пригодными для получения особых экструзионных материалов, используемых для изготовления сосудов, емкостей для маслообразных продуктов, трубок и кабельных оболочек.

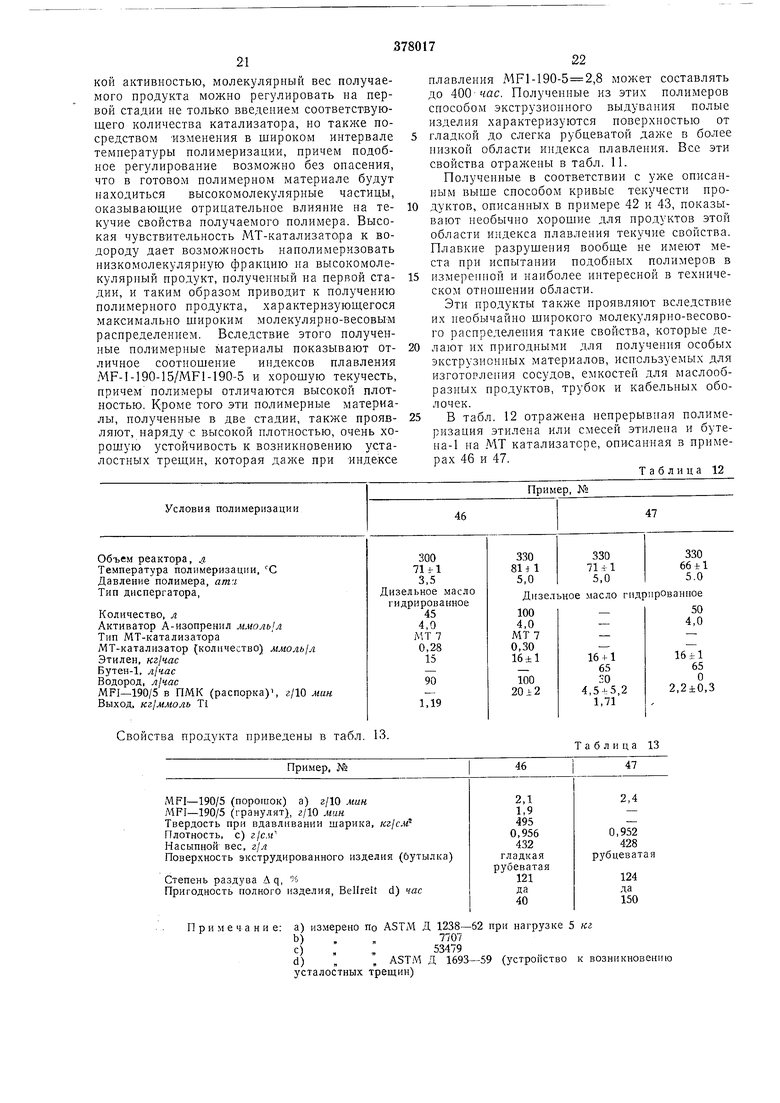

В табл. 12 отражена непрерывная полимеризация этилена или смесей этилена и бутена-1 на МТ катализаторе, опи-санцая в примерах 46 и 47.

Таблица 12

Таблица 13 а) измерено по ASTM Д 1238-62 при нагрузке 5 кг b),,7707 c)„,53479 d)„„ ASTiM Д 1693-59 (устройство к возникновению усталостных трещин)

Прямер 46 описывает получение гомополимера этилена -с помощью непрерывного способа полимеризации в одну стадию. В присутствии 0,75 об. % водорода, используемого в качестве регулятора молекулярного веса, можно получить с более высоким выходом (в расчете «а взятое количество МТ-катализатора) полимерный продукт, который при более высокой плотности и жесткости дает возможность получать легко текучий экструзионный материал, отличающийся гладкой поверхностью. Полученный одностадийным непрерывным способом полимерный материал отличается очень хорощей текучестью, о чем говорит /кривая текучести. Лишь при градиенте сдвига 800 м при напрял ении сдвига ,54 происходит плавкое разрушение. Это говорит о том, что продукт уже пригоден для изготовления сосудов и других тонкостенных полых дутых изделий, к которым предъявляются обычные требования. Кроме того, для этого типа материалов отмечена приемлемая растрескиваемость при коррозии под напряжением.

Однако соответствующие настоящему изобретению МТ-системы также с успехом могут быть Применены при непрерывном способе многоступенчатой полимеризации, при осуществлении которого продукт, катализатор, алю1минийорганическое соединение и диспергирующее средство непрерывно проводят через три или более реакционных узла, последовательно соединенных друг с другом, и проводят полимеризацию при содержании водорода в «оличестве О-5 об. % по отношению к используемому количеству олефипа или Смеси олефинов на отдельной стадии, а также при дополнительном разбавлении на последующих стадиях на 100-250% в расчете на объем диспергатора, введенный на первой стадии, подаваемым отдельно, содержащим, в некоторых случаях, алюминийорганическое соединение диспергирующим средством.

В примере 47 описано получение сополимера этилена и бутена-1 в трехстадийном каскадном аппарате. В противоположность способу, Описанному в примере 46, в данном случае аппарат для полимеризации состоит из трех последовательно соединенных друг с другом реактором. Соответствующее молекулярно-.весовое распределение получаемого полимера может быть достигнуто пои подобном варианте осуществления способа посредством создания градиента концентрации водорода и катализатора. Кроме того, бутен-1 принимает участие в полимеризации высокомолекулярной фракции не статически, а определенным образом. Это дает возможность получать продукты, которые несмотря на высокий индекс плавления, даже при более высокой плотности обладают хорощей устойчивостью к возникновению усталостных трещин.

Осуществление предлагаемого способа не ограничивается трехстадийным каскадом. Аналогичным образом также могут быть применены четырехстадийные или (многостадийные полимеризационные установки.

Описываемый способ позволяет получать продукты € заданным молекулярно-весовым распределением как в случае гомополимеров, так и в случае сополимерных материалов.

Этот способ позволяет непрерывно получать сополимерные продукты, в которых более высокие а-олефины, например бутен-1 и гексен-1, преимущественным образом входят

в состав высокомолекулярной фракции. При равной плотности и вязкости .подобные сополимерные продукты обладают значительно более высокой устойчивостью против возникновения усталостных трещин и пропускной мощностью, чем полимеры со статистическим распределением сомономерных звеньев по всей щирине области молекулярных весов. Вследствие особого строения эти полимерные продукты особенно пригодны для изготовления

бутылей, канистр, емкостей, трубок, кабелей и пленок, характеризующихся более высокой устойчивостью к возникновению усталостных трещин.

Кроме того, возможно непрерывное получение легко текучих гомополимеров или сополимеров - олефинов с узким молекулярновесовым распределением, которые вследствие их высокого качества окраски, высокой твердости и хорощей вязкости применяют для изготовления литых изделий.

С помощью предлагаемого способа, оформление которого достаточно просто с технической точки зрения, могут быть получены полимерные материалы, в которых 4 структурных параметра (молекулярный вес, молекулярно-весовое распределение, плотность и распределение сомономерных звеньев) в зависимости от желания могут быть изменены

таким образом, что получатся соверщенно особые свойства, наличие которых в полимерных материалах желательно при техническом осуществлении способа переработки и применения.

При указанных соотношениях концентраций катализаторов и при указанных ревкщионных условиях, а также при использовании предлагаемых контактных катализаторов и триалкилалюминиевых соединений или таких

высокомолекулярных триалкилалюминиевых соединений, как изопренилалюминий, выполняющих роль сокатализатора, получают полимеры с высоким выходом, превышающим 1 кг полимерного продукта на 1 ммоль соединг

ния титана. Содержание золы в получаемы; полимерных продуктах так незначительнг (;0,04 вес. %), чтоПоследующая переработка полученного материала может быть произведена без предварительного отделения катализатора.

25

Получение М-компонента катализатора

В четырехгорлой колбе емкостью 2 л, снабжевной мешалкой, термометром, устройством для ввода азота и капельной воронкой, растворяют 152 г изопренилалюминия (0,84 моль алюминия) в 81,5 мл (20 вес. %) гидрированного дизельного масла (,75, т. кип. 140-160°С или 130-170°С). К приготовленному раствору при температуре 0°С прибавляют по каплям при энергичном перемешивании со скоростью 500 об/мин в течение 1 час 220 мл четыреххлористого титана, что соответствует 380 г (2 моль). Для завершения реакции реакционную смесь перемешивают в течение 2 час при температуре 0°С и затем

2час при комнатной температуре. Титрование контактной суспензии раствором сульфата церия показывает, что п;ревраш,ен:ие происходит на 98%. Концентрация счз 1,6 моль треххлористого титана на 1 л. Нерастворимый титан-овый катализатор осаждается уже через несколько часов.

Получение Т-к о -м п о н е и т а контактного катализатора

3час 1138 г четыреххлористого титана и затем в течение 1 час осторожно повышают температуру внутри реактора до 85°С. При указанной температуре продолжают реакцию 15 час, после чего к реакционной смеси прибавляют порциями при перемешивании 15 л гидрированного дизельного масла, причем температуре не позволяют опускаться ниже 50°С.

Непосредственно после этого нагревание и перемешивание прекращают и реакционную смесь отстаивают в течение 4 час. Затем с помощью сифона производят декантацию до остаточного объема 7 л, Вновь включают мешалку и при температуре 45°С вновь прибавляют 20 л гидрированного дизельного масла, причем прибавление масла производят порциями. После этого реакционную смесь вновь отстаивают 2 час, после чего декантируют до объема 7 л. Процесс промывки повторяют 3 раза, затем производят окончательную декантацию до объема 7,0 л. Содержание титана в суспензии определяют колооиметпически с помощью перекиси водорода (Г. О. Мюллер Практикум по количественному химическому анализу, 4 издание, 1957, стр. 243). Содер ание титана составляет 0,9 моль на 1 л.

26

продолжают в течение 8 час. Затем к реакционной смеси прибавляют при перемешивании в три норции суммарно 13 л дизельного масла, причем температуре не позволяют понизиться ниже 60°С, после чего реакционную смесь отстаивают 4 час. Непосредственно после этого с помощью сифона производят декантацию до остаточного объема 7,0 л, вновь включают мешалку и при температуре 70°С к содержимому реактору прибавляют

20 л дизелиного масла. Затем в течение 2 час смеси вновь дают возможность отстояться и снова декантируют до объема 7,0 л. Процесс промывки повторяют до тех нор, пока концентрация титана в декантированном растворе не становится менее 10 ммоль на 1 л. После окончания промывки еще раз производят декантацию до объема 7,0 л. Содержание титана в суспензии определяют колориметрически с перекисью водорода (Г. О. Мюллер

Практикум по количественному химическому анализу, 4 издание, 1957, стр. 243). Содержание титана в суспензии составляет 0,4 моль на 1 л.

при температуре 70°С прибавляют в реактор 20 л дизельного масла. Затем смеси вновь дают возможность отстояться в течение 2 час и снова декантируют до того же объема. Процесс промывки повторяют еще 3 раза, пока концентрация титана в растворе над осевшим осадком не становится менее 100 ммоль на 1 л. После завершения операции промывки производят окончательную декантацию до объема 7,2 л. Содержание титана в суспензии определяют колориметрически с перекисью водорода (Г. О. Мюллер. Практикум по количественному химическому анализу, 4 издание, 1957, стр. 243). Содержание титана в суспензии составляет 0,2 моль на 1 л.

Процесс промывки повторяют еше 4 раза, пока концентрация титана в растворе над отстоящимся осадком становится менее 10 ммоль на 1 л. После завершения промывки окончательно декантируют раствор до объема 7,2 л. Содержание титана в суспензии, определенное колориметрически с помощью перекиси водорода, составляет 0,500 моль на 1 л.

Получение МТ-к атализатора, используемого при

полимеризации

В описанных в дальнейшем примерах 1-24 примерно в течение 1 час при комнатной температуре смешивают друг с другом при

перемешивании или встряхивании указанные количества М- и Т-компонентов контактного катализатора, причем смешение указанных компонентов производят прежде, чем катализатор добавляют к полимеризационной среде.

Получение используемых МТ-катализаторов от МТ 1 до МТ 10 (см. табл. 10) производят посредством взаимодействия соответствующих М- и Т-компонентоБ в колбе емкостью 6 л, снабженной мешалкой, капельной

воронкой и устройством для подачи азота, а также, в некоторых случаях, охлаждающей баней, при комнатной температуре в течение промежутка времени порядка 6 час. После этого, в некоторых случаях, как указано, при

поддержании температуры на уровне 20- 25°С посредством внешнего охлаждения, производят взаимодействие с раствором триэтилалюминия или изопренилалюминия, взятыми в указанных количествах. В качестве растворителя или диспергирующего средства используют гидрированное дизельное масло (d 0,75, т. кип. 130-170°С), которое перед использованием тщательно очищают от следов кислорода и влаги. Взаимодействие обоих

компонентов контактного катализатора между собой, а также последующую реакцию с триэтилалюминием или изопренилалюминием производят в условиях, полностью исключающих присутствие воздуха и влагн.

Примеры 1-5. В полимеризационный аппарат емкостьЕо 300 л, снабл :енный мешалкой, трубкой для подачи газа и устройством для автоматического поддержания давления максимально на уровне 5,0 ати, загружают

105 л гидрированной фракции дизельного масла, температура кипения которой составляет 130-170°С, контактный катализатор и алюмннийорганическое соединение в количествах, указанных в табл. 1, причем загрузку

компонентов производят в условиях, абсолютно исключающих присутствие воздуха и влаги, и затем вводят в аппарат этиленоводородную смесь, состав которой указан в табл. 1. В примерах 1-5 при достижении

давления полимеризации 5,0 ати, отбирают проб} для определения индекса плавления ts и затем проводят полимеризацию в течение промежутка времени порядка 7 час. Регулирование давления осуществляется посредством открытия стравливающего клацана при давлении 5 ати. В примере 5 полимеризацию заканчивают при повышении давления до 5 ати. В конце полимеризации также отбирают пробу для измерения индекса плавления ig, причем эту пробу берут после обработки полученного продукта посредством удаления растворителя и сушки. Указанную температуру полимеризации автоматически поддерживают в процессе полимеризации посредством внешнего охлаждения. Примеры 6-8. В полимеризационный аппарат емкостью 600 л, снабженный мешалкой, трубкой для подачи газа и устройством для дозирования катализатора, непрерывно подают указандые в табл. 2 количества МТ-«атализатора, активатора и растворителя, а также вводят соответствующие количества исходного мономерного газа и водорода. Выгрузку проводят непрерывно посредством перетекания реакционной смеси в подключенный последовательно другой реактор, имеющий равный объем, из которого через соответствующий специальный клапан суспензия полимеризата порциями подается в равновеликий приемник фильтровального устройства. Кроме того, в процессе реакции осуществляется автоматическое регулирование количества отходящих газов, благодаря чему давление полимеризации строго поддерживается на уровне 5 ати. Из приемника фильтровального устройства полученный продукт попадает на вращающийся фильтр, работающий под давлением, в котором происходит отделение растворителя, после чего без разложения и экстракции катализатора продукт направляют через многоступенчатую сушилку, работающую с циркуляцией азота, в бункер, из которого производят отбор готового продукта. Опыты, соответствующие примерам 6-10, осуществляют при условиях полимеризации, указанных в табл. 2, и для сухого продукта измеряют значения его характеристик, которые также указаны в этой таблице. Пример 9. Полимеризацию осуществляют, как в примере 6. Указанный в табл. 2 МТ-катализатор применяют в концентрации 0,325 ммоль общего количества титана на I л диспергирующего средства при таком же соотнощении, как и в примере 6. В качестве алюминийорганического соединения используют изопренилалюминий в концентрации 4,0 ммоль А1 на 1 ./г диспергирующего средства. Полимеризацию этилена проводят в присутствии 1,25 об. % водорода. В указанных условиях удается получить иизкомолекулярный гомополимер этилена с индексом плавления is, 30 г/10 мин при нагрузке 5 кг. Полученный полимерный продукт имеет плотность 0,963 г/см и твердость при вдавливании щарика 685 кг/см при ударной вязкости образца с надрезом 2,4 см-кг/см и может находить применение для изготовления литых изделий. Указанные свойства продуктов опреелены в соответствии с нормами, указанными в табл. 2. Пример 10. Полимеризацию проводят аналогично описанию опыта, соответствующего примеру 6. Указанный в табл. 2 МТ-катализатор используют в концентрации 0,175 ммоль общего количества титана на 1 л диспергирующего средства при таком же соотношении, как и в примере 9. В качестве алюминийорганического соединения применяют триэтилалюминий в концентрации 4,0 ммоль алюминия на 1 л диспергирующего средства. Полимеризацию этилена проводят в присутствии 1,25 об. % водорода. В указанных условиях удается получить низкомолекулярный гомополимер этилена с индексом плавления г/10 мин. при нагрузке 5 кг. Полученный полимерный продукт имеет плотность 0,958 г/см и твердость при вдавливании щарвка 620 кг/см при ударной вязкости с надрезом 2,9 см-кг/см и мог находить применение для изготовления литых изделий. Указанные свойства продукта определены в соответствии с нормами, указанными в табл. 2. Примеры 11 -17. В полимеризационный аппарат емкостью 300 л, снабженный мещалкой, трубкой для ввода газообразных веществ и устройством для автоматического поддержания давления на уровне 5,0 ати с помощью вентиля, стравливающего отходящие газы, загружают 105 л гидрированной фракции дизельного масла, т. кип. которой составляет 130-170С, а также МТ-катализатор и изопренилалюминий в количествах, соответствующих указанным в табл. 3, в условиях, абсолютно исключающих присутствие воздуха и влаги. Непосредственно после этого реакционную смесь нагревают до температуры 80°С. После промывки аппарата указанным количеством водорода начинается полимеризация. На первой стадии при температуре 80°С в течение 3 час производят дозирование 2,6 этилена (суммарно 9,8 кг), а также вводят указанное в табл. 3 количество сомономерного соединения. Непосредственно после этого на второй стадии при температуре 85°С вводят в аппарат в течение 5 час 3,7 этилена (23,2 кг суммарно), а также 180 нл/час водорода. По истечении 1, 3, 5 и 8 час отбирают пробы, обрабатывают их и производят измерения в соответствии с кязанньгми ьгормами. Приведенную удельную вязкость измеряют для проб, отобранных после первого и третьего часа, индекс плавления - у проб, полученных по истечении 5 и 8 час. Указанные свойства измеряют для высущенного конечного продукта. Получение изделий методом выдувания, которые предназначаются для определения качества поверхности изделий, производят из гранулированных продуктов. Пример 18. Полимеризацию проводят аналогично описанию опыта, соответствующего ариме-ру 11, но для полимеризации используют i05 л гидрированного дизельного хмасла с т. кии. 130-Г/0 С и МГ-катализатор, при получении которого и-сходят из 30 ммоль (в растете на титан М-компонента катализатора и 30 ммоль (в расчете на титан) Га-компонента. Кроме того, в аппарат вводят 350 ммоль изопренилалюминия. Непосредственно после этого реакционную смесь нагревают до температуры , промывают аппарат 6 л водорода, после чего начинается полимеризация, ha первой стадии в течение 3 час вводят в аппарат 2,6 этилена. Приведенная удельиая вязкость полимерного продукта, полученного по истечении 1 час полимеризации, составляет 3,1 дл/г и остается на этом значении до .конца полимеризации на первой стадии. Непосредственно после этого перед началом второй стадии в реакционную смесь подают с помощью насоса 50 ммоль триэтилалюминия в форме его 17о-ного раствора в гидрированном дизельном масле, температуру реакционной смеси повышают до SbC и увеличивают количество этилена до 3,7 нм-.1час, причем к вводимому газообразному соединению примешивают 4,8 об. % водорода. С газообразной смесью указанного состава проводят полимеризацию последующие 5 час, причем после достижения давления 5 ати стравливают отходящий газ. Полученный указанным способом полимерный продукт, обработанный как это указано в примере И, показывает индекс плавления is 25 г/10 мин. Плотность продукта составляет 0,961 г/см, а твердость при вдавливании шарика равняется 685 кг/см. Полученный полимерный материал оказывается возможным перерабатывать способом выдувания и изготовлять сосуды, которые отличаются гладкой наружной и внутреННей поверхиостью. Примеры 19-23. В полимеризационный аппарат емкостью 200 л, снабжен-ный мешалкой, трубкой для подачи газообразных веществ и устройством для автоматического поддержания давления на уровне 5,0 ати с помощью клапана для стравливания отходящих газов, загружают 100 л гидрированной фракции ди1зельного масла, температура кипения которой лежит в области 130-170°С, 0,5 моль изопренилалюминия, а также указанное в табл. 7 количество МТ-катализатора, причем загрузку компонентов производят в условиях, исключающих присутствие воздуха и влаги. Пепосредственно после этого реакционную смесь нагревают до температуры 80°С. После промывки аппарата указанным количеством водорода начинается полимеризация. В примерах 19-22 на первой стадии в течение 3 час производят дозирова.ние 2,6 (9,8 кг суммарно), этилена, а также вводят указанное в табл. 4 количество сомономерного соединения. Непосредственно после этого на второй стадии реакционную смесь напревают до температуры 85°С и в течение 5 час вводят в аппарат 3,65 (22,8 кг суммарно) этилена, а также указанное в табл. 4 количество водорода. В примере 23 время полимеризации на первой и второй стадиях составляет по 31/2 час, в течение которого в аппарат вводят 3,65 , этилена, а также указанное количество бутилена, и соответственно, водорода. Температура полимеризации на обоих стадиях составляет 80, соответственно, 85°С. По истечении 1, 3, 5 час и в конце процесса полимеризации отбирают пробы, обрабатывают их и, в соответствии с указанными нормами, производят измерения. Приведенную удельную вязкость измеряют по истечении первого и третьего часов полимеризации, а индекс плавления измеряют по истечении 5 час и в конце процесса полимеризации. Указанные свойства измеряют и для высушенного конечного продукта. Получение изделий способом выдувания, которые использованы для определения качества поверхности, осуществляют из гранулированного материала. Непрерывный способ полимеризации смеси- этилена и бутена-1 в трех стадийном каскадном аппарате Пример 24. 3 реактора емкостью по 600 л, последовательно соединенные трубопроводом, причем последний реактор соединен в свою очередь с дополнительным реактором, в котором имеется устройство для поддержания давления по всей системе и приспособление для разгрузки., способное противодействовать имеющемуся сопротивлению, используют для проведения непр рывной трехстадийной полимеризации при давлении 4,0 ати. В первый реактор непрерывно дозИ|руют 140 л в 1 час с 1спензии. МТ-катализатора с концентрацией 0,32-0,385 моль титана па 1 л гидрированного дизельного масла, в которой кроме того содержится 4,0 ммоль изодренилалюминия в 1 л. При получении МТ-катализатора в качестве исходных компонентов используют М-компонент и ТаНкомпонент контактного катализатора в молярном соотношении (в расчете на титан) : 1. В реактор 3 дополнительно вводят 100 л в 1 час раствора изопренилалюминия в гидрированном дизельном масле с концентрацией 4,0 ммоль/л. В первый реактор пропускают 20 кг в 1 час этилена, а также вводят 240 нл/час водорода. Во второй И1 Т1ретий реакторы подают по 25 кг/час этилена, а также 70 нл/час бутена-1. В первом, втором и третьем реакторах температура полимеризации составляет 81-83°С, а в дополнительном реакторе температура равняется 80°С. Через специальный автоматический клапан образовавшийся в результате полимеризации продукт направляется в приемник фильтровальНого устройства, а оттуда попадает на работающий под давлением плоский фильтр, где происходит отделение полимерного продукта от диспергирующего средства. Увлажненный растворителем полимерный продукт без разложения сушат в многоступенчатой сушилке в токе азота, собирают в сборнике, из которого производят извлечение готового продукта. В результате осуществления этого способа получают отличающийся безукоризненной окраской блоксополимерный продукт этилена и бутена-1, обладающей хорошей текучестью (индекс олавления ig гранулированного продукта 2,8 г/10 мин), твердостью при вдавливании шарика 585 кг/см и плот1ностью 0,953 г/см. Полученный полимерный материал оказывается возможным перерабатывать способом выдувания и получать полые изделия, отличающиеся совершенно гладкой внутренней и влешней поверхностью. Примеры 25-36. В реактор емкостью 300 л, снабженный мешалкой, трубкой для подачи газооб|разных веществ и устройством, автоматически регулирующим температуру, загружают 100 л гидрированного дизельного масла (d 0,75, т. кип. 130-170°С), которое предварительно тщательно очищают от следов кислорода И влаги. При пропускании азота содержимое реактора нагревают до указанной температуры полимеризации и производят введение необходимых количеств изопренилалюминия, соответственно триизобутилалюминия, а также МТ-катализатора в форме его раствора или суспензии в гидрированном дизельном масле. После заталкивания реактора начинают полимеризацию. В течение 7 час в реактор пропускают газообразную смесь, состоящую из 3,7 этилена и 120 нл/час водорода, причем имеет место повышение давления. Поддерживают максимальное давление 5,0 ати, в некоторых случаях регулируя его посредством стравливания давления в отходящих газах. Непосредственно после этого и после прекращения пог дачи газообразной смеси продолжают полимеризацию в течение 15 мин и затем дают возможнсть смеси охладиться. После фильтрования суспензии на фильтре получают массу полимерного материала, которую высушивают. Для высушенного продукта определяют, в соответствии с приведенными нормами, свойства, указанные в табл. 6. Получение полых изделий способом выдувания, предназначенных для определения качества поверхности, производят из гранулированного материала. Примеры 37-45. В реактор емкостью 300 л, снабженный мешалкой, трубкой для подачи газообразных веществ и устройством для автоматического регулирования температуры, а также устройством для автоматического поддержания давления на уровне 5,0 ати, с помощью клапана для стравлив-а510 15 20 25 30 35 40 45 50 55 60 65 ния отходящих газов, загружают 100 л гидрированной фракции дизельного масла (d 0,75, т. кил. .130-170°С), причем загрузку проводят в условиях, исключающих Присутствие воздуха и влаги. Непосредственно после этого содержимое реактора нагревают до указанной в табл. 1 температуры полимеризации на первой стадии и затем производят добавление алюмипийорганического соединения и М-катализатора в виде раствора в указанных в таблице количествах. Реактор закрывают и промывают указанным количеством водорода. Затем начинают полимеризацию и в течение 1,5 час вводят в реактор 2,6 этилена, а также, в некоторых случаях, указанного количества бутена-1 (30 нл/час). Непосредственно после этого на второй стадии в течение 6 час в реактор подают газообразную смесь, состоящую из 3,7 этилена и 120 нл/час водорода, причем в течение оервых 30 мин происходит повышение температуры до 85°С. Затем реакционную смесь оставляют при этой температуре. После завершения первой стадии отбирают пробу, обрабатывают ее и указанным способом определяют приведенную удельную вязкость. Конечный продукт равным образом обрабатывают с помощью изветного способа и определяют указанные в таблице свойства полученного полимера. Получение полых изделий способом выдувания производят из гранулированного материала. Пример 46. В поимеризацнонный реактор емкостью 330 л, снабженный мешалкой, трубкой для подачи газообразных веществ, дозатором контактного катализатора и автоматическим регулятором температуры, производят непрерывное дозирование указанных в табл. 12 количеств МТ-катализатора, активатора и диспергирующего средства, а также подают соответствующее количество исходного газообразного мономерного соединения и водорода. Отбор продукта производят непрерывно через переливное устройство, причем продукт направляют в дополнительный реактор равного объема, из которого суспензия полимерного продукта через специальный клапан попадает в сборник фильтрующего устройства емкостью 2 м. Кроме того в дополнительном реакторе находится устройство для регулирования количества отходящих газов, которое поддерживает давление полимеризации 3,5 ати. Из приемника фильтровальНОГО устройства продукт попадает на вращающийся фильтр, работающий под давлением, в котором происходит отделение диспергирующего средства. Без разложения и экстракции контактного катализатора продукт высушивают в многоступенчатой сушилке, которая работает при циркуляции азота. Из сушилки продукт попадает в бункер, из которого производят отбор готового продукта. Измерение характеристик полученного полимера осуществляют в соответствии с указанными нормамн. Получение способом выдувания полых изделий, предназначенных для определения качества поверхности, :производят из гранулированного материала. Пример 47. 3 реактора емкостью по 330 л, :последовательно соединенных друг с другом трубопроводом, причем последний реактор соединен в свою очередь с дополнительным реактором, в котором имеется устройство для поддерлсания давления во всей системе и приспособление для разгрузки, способное противодействовать имеющемуся сопротивлению, используют для проведения непрерывной трехстадийной полимеризации при давлении 5,0 ати. В первый .реактор непрерывно дозируют 100 л в 1 час суспензии катализатора МТ 7 с концентрацией 0,30 моль титана на 1 л гидрированного дизельного масла, в которой кроме того содержится 4,0 ммоль изопрен-илалюминия па 1 л. В третий реактор дополнительно вводят 50 л раствора изопренилалюминия в гидрированном дизельном масле с концентрацией 4,0 ммоль алюминия на I л. Е первый реактор подают потоком газообразную смесь, состоящую из 16 кг/час этилена и 100 нл/час водорода. Во второй реактор подают смесь, состоящую из 16 кг/час этилена, 30 нл/час водорода и 65 нл/час бутена-1, а в третий реактор вводят смесь 16 кг/час этилена и 65 нл/час бутена-1. Температура полимеризации распределяется последовательно от первого до третьего реактора от 82 до 65°С. Продукт обрабатывают, как IB примере 46. Определенные для легкотекучего, обладающего высокой плотностью, экструзионного материала свойства видны из табл. 12. Предмет изобретения 1. Способ получения полиолефиндв полимеризацией С2-Сб-а-олефинов иди сополимеризацией этилева с 10 вес. % и менее Сз-Сасх-олефинов в суспензии или газовой фазе при температуре 20-120°С и давлении до 50 ати с применением в качестве регулятора молекулярного веса водорода .и в присутствии катализатора, состоящего из титансодержащего компонента и алюминийорганических соединений, выбранных из группы, содержащей три(Ci-С б-ал-кил)-алюминий и продукты взаимодействия этих триалкилов алюминия или GI-С1б-алкилалюминийгидридов с €4-€20диолефин1ами, предпочтительно с изопреном, отличающийся тем, что, с целью улучщения свойств полиолефинов и увеличения их выхода на единицу катализатора, в качестве титансодержащего компонента применяют продукт реакции 0,1 -10 моль хлорсодержащего соединения трехвалентного титана, предпочтительно треххлористого титана, и 1 моль продукта взаимодействия твердых соединений двухвалентных металлов: магния, кальция, хрома, марганца, железа, никеля, кобальта, меди, циика или кадмия, предпочтительно соединений магния, например .гидрата окиси или алкоголятов магния, с соединениями четырехвалентного титана общей формулы Ti(OR)4-nCln, где R-Сз-С4-алкил и п 1-4, например, с четыреххлорИСтым титаном. 2. Способ по п. 1, отличающийся тем, что соединения четырехвалентного титана применяют вместе с алкоголятами алюминия.

Авторы

Даты

1973-01-01—Публикация