В процессе получения тонкодисперсного порошка из кожевенных отходов для изготовления фанерного клея, пластических масс и т. д. существенной операцией является обработка кожевенных отходов горячей водой, причем, по истечении 2-3 часов варки кожевенные отходы приобретают свойство растягиваться подобно резине.

Обычно процесс разварки производится следующим образом, Краснодубные кожевенные отходы в виде лоскутков, обрезков, стружек и т. д. загружаются в деревянный или металлический чан, наполненный 3-4-кратным количеством холодной или горячей воды, для промывки от пыли и грязи.

Кожевенные отходы, поступающие с различных заводов, обувных фабрик и т. д. отсортировываются Ът посторонних тел-обрезков картона, бумаги, фибры, резиновой вырубки и т. д. Пыль и грязь могут быть устранены, как показал опыт, лищь только путем отмывки. Вести процесс промывки проточной водой, путем конвейерной подачи кожевенных отходов, является соверщеннр нерентабельным вследствие необходимости ведения процесса промывки горячен водой (расход пара, энергии и т. д.).

Промывка кожевенных отходов в чане, практикующаяся в настоящее время, оказалась совершенно безуспешной.

(53)

Кожевенные отходы, загруженные в горячую или холодную воду, впитывая в себя выще 100% воды, образуют пласт, требующий больших усилий для перемешивания и перевертывания. Вода, спущенная после операции промывки, оказывается слегка окрашенной таннидами, но совершенно прозрачной, так как, пройдя толщу пласта набухшей кожи, профильтровывается через нее, а грязь и пыль остаются между отходами.

Для разварки чан вторично заполняется 3-4-кратным количеством воды от веса кожи, и путем нагрева до 100 кожевенные отходы развариваются до резинообразного растягивания, при этом часть обрезков всплывает на поверхность. При размешивании всплывание разварочной кожи значительно ускоряется.

Белки кожи свертываются во время варки кожевенных отходов и образуют сплошной ком, который, после спуска горячей воды и охлаждения, извлекается из чана. Застывшая масса раэварочной кожи представляет собой необычайно вязкое и упругое вещество и удаление ее из чана удается только вырубкой топорами в виде небольших кусков.

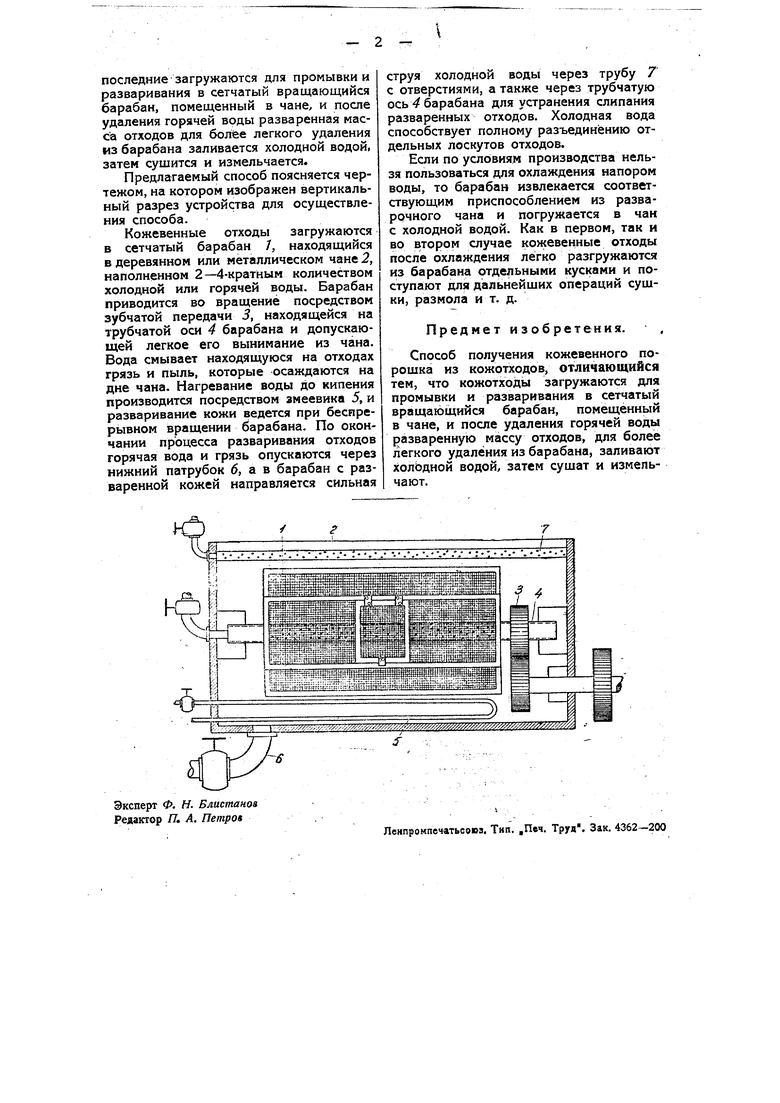

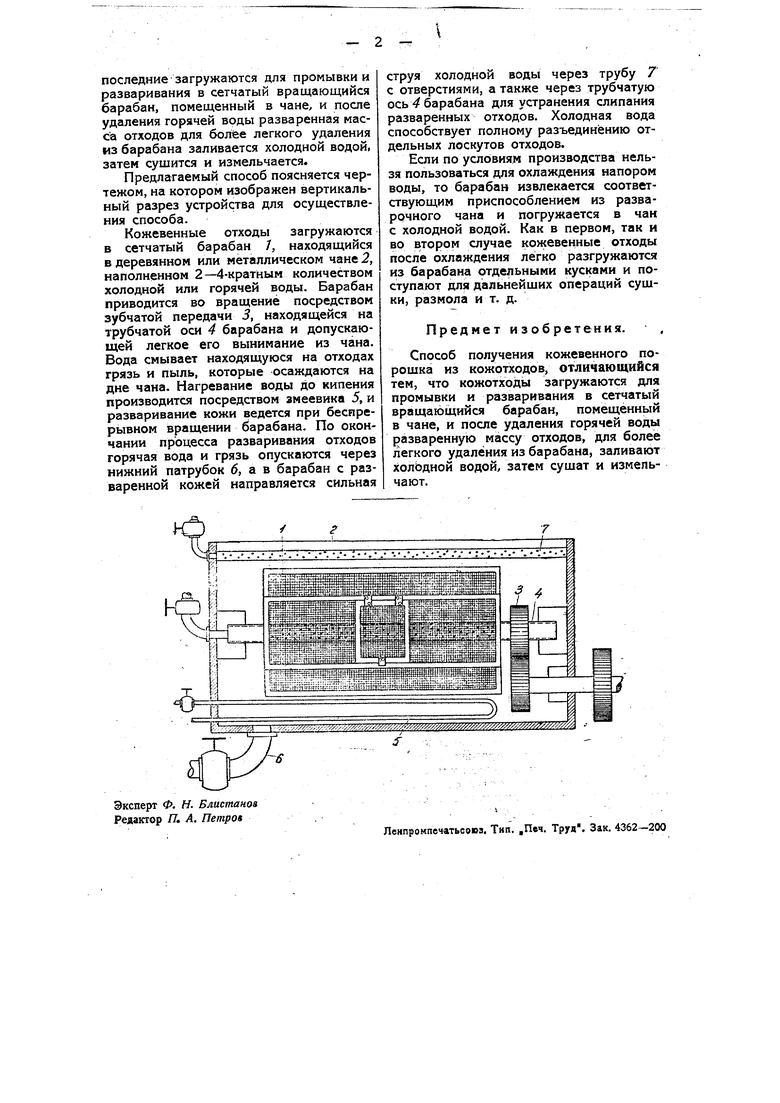

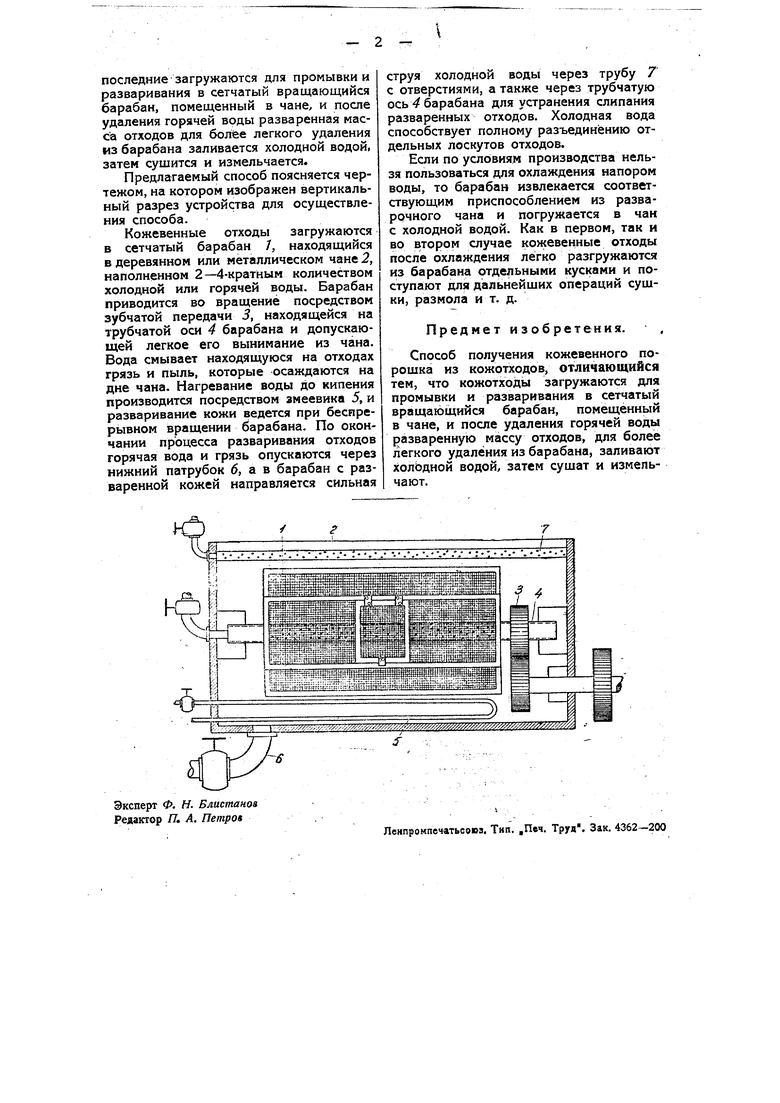

С целью устранения указанных неудобств обработки кожевенных отходов в прилагаемом способе получения кожевенного порошка из кожевенных отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления граммофонных пластинок | 1931 |

|

SU31647A1 |

| Способ получения клея | 1930 |

|

SU36539A1 |

| Способ получения кожевенной муки | 1929 |

|

SU21644A1 |

| Способ получения комбинированных смолообразных продуктов | 1934 |

|

SU43896A1 |

| Способ получения таблеток силикагеля | 1949 |

|

SU78372A2 |

| Способ получения искусственных губок | 1935 |

|

SU44350A1 |

| Способ склеивания фанеры с применением синтетической смолы | 1933 |

|

SU34740A1 |

| Способ получения искусственной пемзы | 1935 |

|

SU49228A1 |

| СПОСОБ СКЛЕИВАНИЯ ФАНЕРЫ | 1930 |

|

SU36998A1 |

| Способ окрашивания изделий из меди для ее сплавов | 1933 |

|

SU36124A1 |

Авторы

Даты

1934-04-30—Публикация

1933-01-17—Подача