Для повышения эффективности процесса по предлагаемому способу в боковой погон, содержащий ацетиленовые углеводороды рекомендуется вводить азот или индивидуальные Ci - 04 углеводороды, или их смеси в количестве 20-40 вес.%.

В качестве высококипящих растворителей (экстрагентов) используют полярные органические растворители - ацетонитрил, диметилформамид, N-метилпирролидон, i3-меток спропионитрил, фурфурол и другие или их смеси.

В колонны десорбции или экстрактивной ректификации, в частности, вместе с разделяемой смесью углеводородов можно вводить более высококипящий по отношению к разделяемым углеводородам разбавитель, который затем выводится из десорбера вместе с фракцией ацетиленовых углеводородов. В этом случае указанную смесь, вьшодимую из десорбера, можно первоначально смешивать с низкокипящим разбавителем, после чего смесь ацетиленовых углеводородов с низкокипящим разбавителем отделять от высококипящего разбавителя и возвращать в колонну десорбции или экстрактивной ректификации.

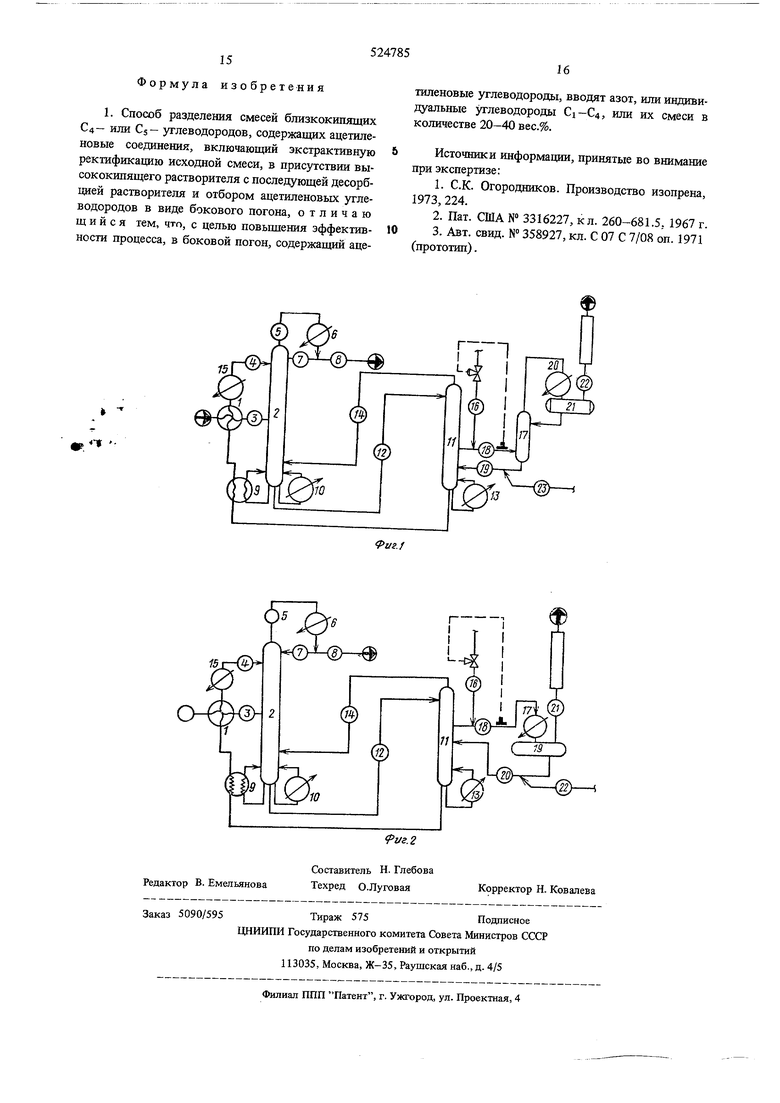

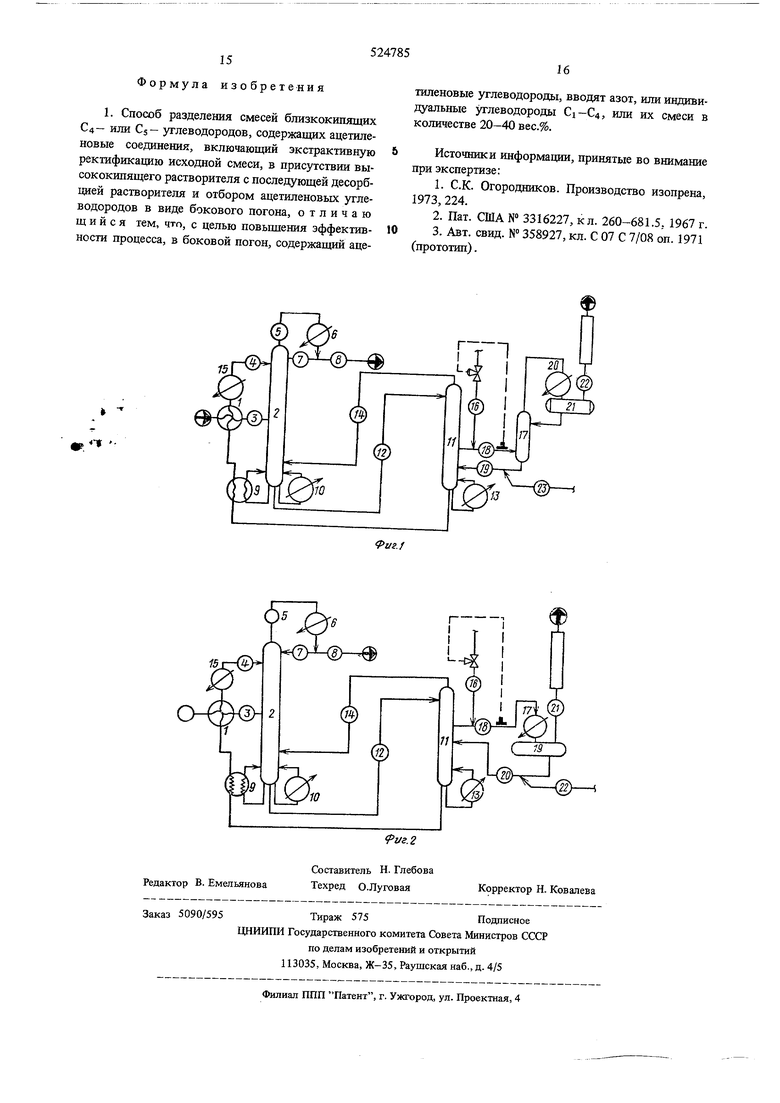

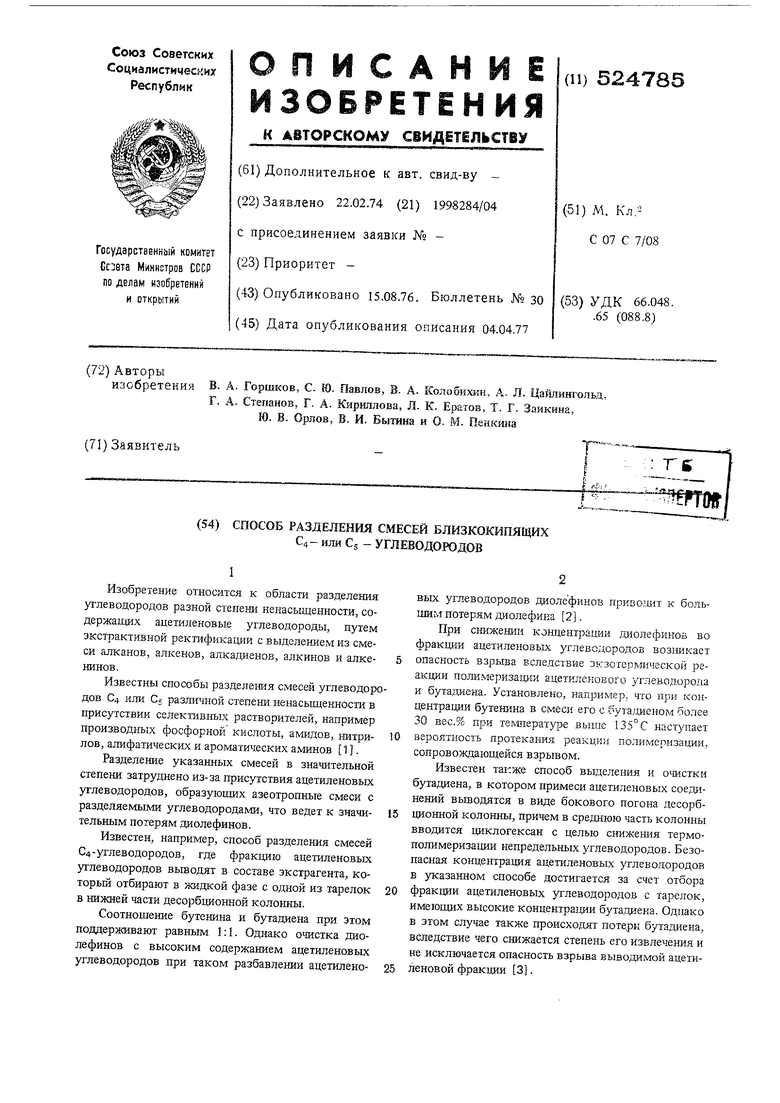

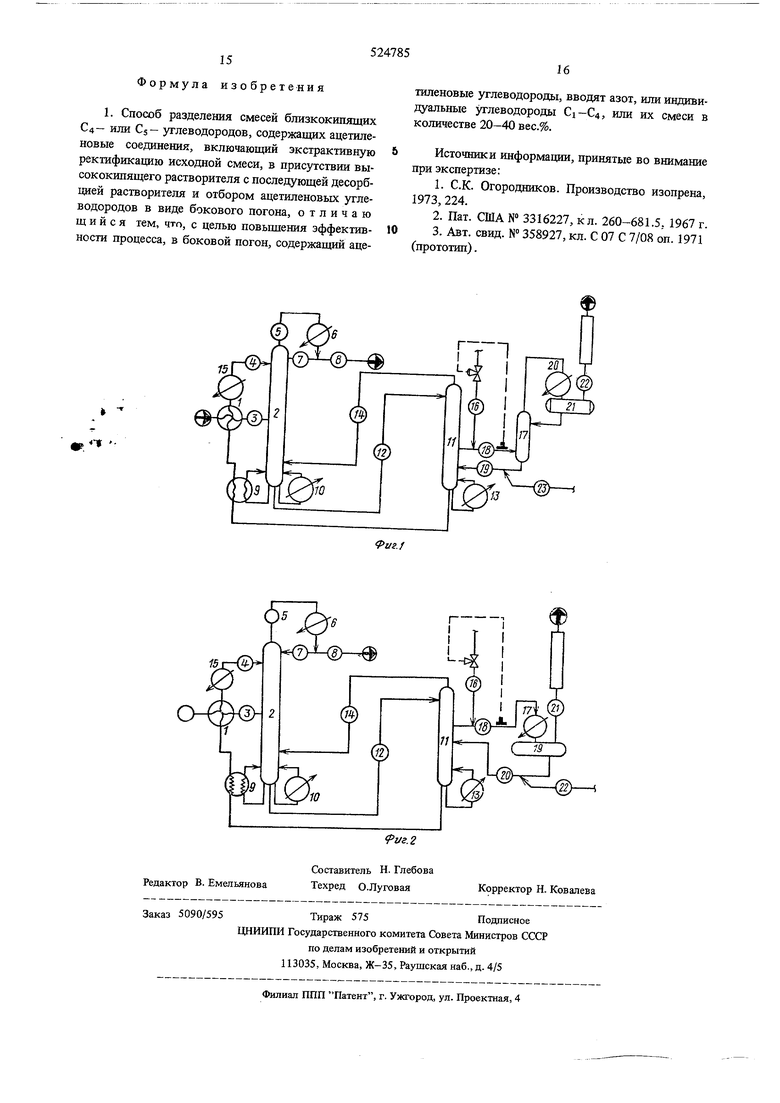

На фиг. 1 и 2 приведены схемы осуществления предлагаемого способа.

По технологической схеме, приведенной на фиг. 1, исходную смесь через подогреватель 1 подают в колонну экстрактивной ректификации 2 по линии 3. Экстрагент в колонну 2 вводят по линии 4. Сверху колонны 2 по линии 5 отбирают бутадиен и конденсируют в конденсаторе 6. Конденсат частично возвращают в колонну 2 по линии 7 в качестве флегмы, а частично отбир..ют как целевой продукт по линии 8.

Колонну 2 обогревают через кипятильники 9 и 10. В качестве теплоносителей используют экстрагейт или водяной пар. Кубовый продукт колонны 2 направляют в десорбционную колонну 11 по линии 12.

Колонну 11 обогревают через кипятильник 13. В качестве теплоносителя применяют водяной пар. Десорбированные углеводороды, отбираемые сверху колонны, полностью возвращают в колонну 2 по линии 14. Десорбированный экстрагент из куба колонны 11 и после охлажде шя в холодильнике 15 возвращают в колонну 2.

Фракцию ацетиленовых углеводородов в смеси с высококипящим разбавителем и экстрагентом в парообразном состоянии выводят в качестве бокового отбора десорбера, смешивают с низкокипящим разбавителем, подаваемым по линии 16, и подают в ректификационную колонну 17 по линии 18. В колонне 17 смесь низкокипящего разбавителя с углеводородами С4 и С; отделяют от высококипящих продуктов, состоящих преимущественно из экстрагента и высококипящего разбавителя. Высококипящие продукты по линии 19 возвращают в колонну 11 на тарелку, расположенную между тарелкой вывода фракции ацетиленовых углеводородов и кубом десорбционной колонны. Смесь низкокипящего разбавителя с углеводородами С4 и Cs отбирают сверху колонны 17 и частично конденсируют в парциальном конденсаторе 20. Конденсат из емкости 21 полностью возвращают в колонну 17 в качестве флегмы. Несконденсированный низкокипящий продукт и углеводороды из емкости 21 по линии 22 направляют на водную отмьшку для извлечения экстрагента и далее на сжигание. Взамен унесенного с потоком 22 высококипящего разбавителя по линии 23 вводят свежий высококипящий разбавитель. Возможны и другие технологические схемы, отличающееся от вышеприведенной способами обработки фракции ацетиленовых углеводородов.

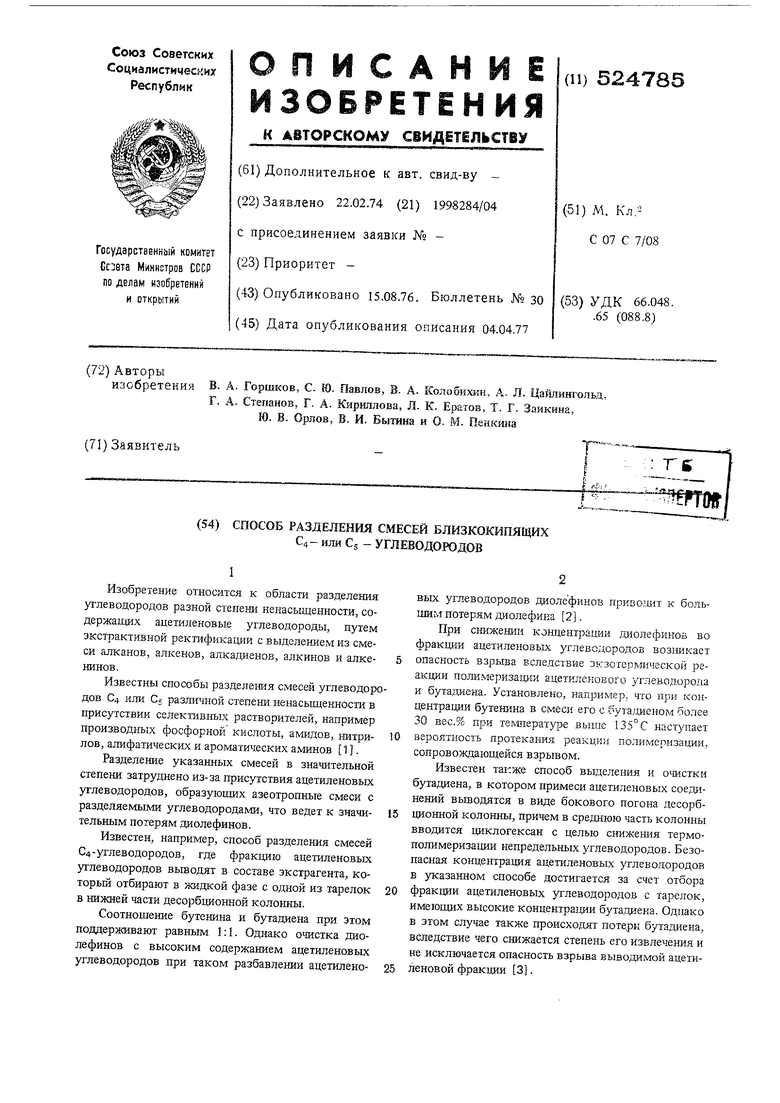

Пример. Бутадиен, содержащий 4 вес.% бутенина, в количестве 0,75 кг/ч подают на очистку по схеме, приведенной на фиг. 1. Колонны 2 и 11 диаметром 32 мм имеют по 60 колпачковых тарелок. В качестве экстрагента применяют ацетонитрол с примесью 3-4 вес.% воды. Давление в верхней части колонны 2 составляет 4,5 кг/см, температура 4,°С. Температура куба колонны 11 равна 135° С. В качестве высококипящего разбавителя применяют фракцию углеводородов Cs, а в качестве низкокипящего разбавителя - азот. Флегмовое число в колонне 2 составляет 1,5. Количество подаваемого зкстрагента составляет 1,62 кг/ч. Составы продуктов разделения и количества потоков приведены в табл. 1.

Пример 2. В условиях, приведенных для примера 1, высококипящий разбавитель подают вместе с исходной фракцией. В качестве низкокипящего разбавителя применяют топливный газ. Составы продуктов разделения приведены в табл. 2.

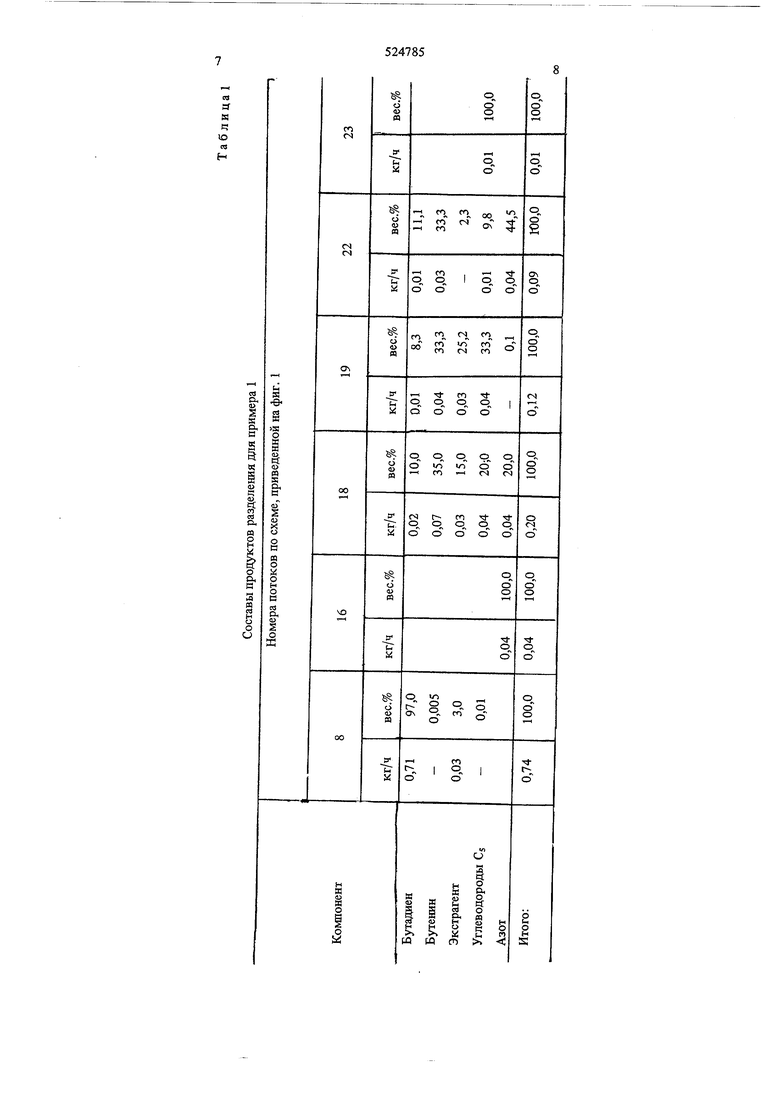

Примерз. Бутадиен, выделенный экстрактивной ректификацией из фракции жесткого пиролиза, направляют на очистку от ацетиленовых углеводородов. В качестве экстрг гента применяют безводный диметилформамид. Установка для очистки приведенная на фиг. 2 не имеет колонны 17. Разделение бокового отбора на паровую и жидкую фазы проводят с помощью конденсации. Конденсат полностью возвращают в колонну 11. Температура в верхней части колонны 25° С, а в кубе 160° С. Колонны 2 и 11 имеют диаметр 32мм и соответственно 50 и 40 колпачковых тарелок. Флегмовое число колонны 20,5. В качестве высококипящего разбавителя применяют циклогексан, а в качестве низкокипящего разбавителя топливный газ. Составы продуктов разделения приведены в табл. 3.

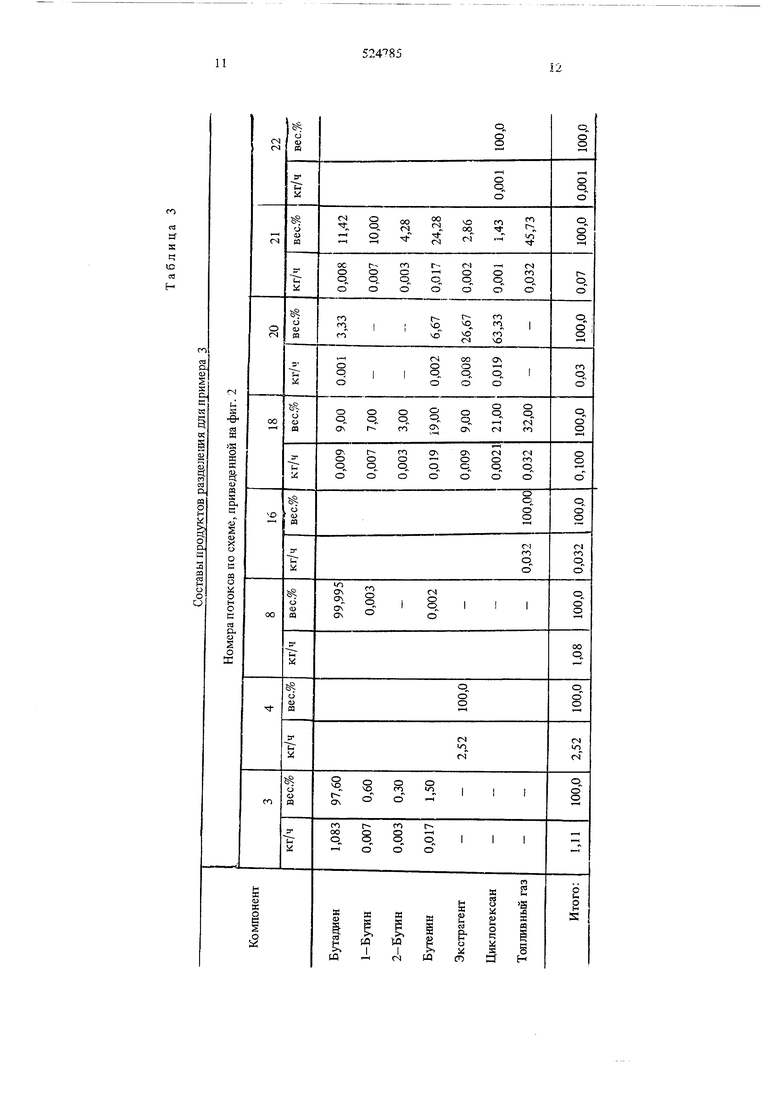

П р и м е р 4. На установке, приведенной на фиг. 2, проводят очистку бутадиена от ацетиленовых углеводородов. В качестве экс-рагента N-метилпирролидон с 5% воды. Температура в верхней части колонны 25° С, в кубе , флегмовое число 0,5. В качестве высококипящего разбавителя применяют ацетон, а в качестве низкокипящего разбавителя - азот. Составы продуктов разделения приведены в табл. 4.

При мер 5. Изопрен, содержащий 5,0% изопропенилацилецетилена, подвергают очистке от адетиленовых углеводородов по схеме, приведенной на фиг. 1. Количество изопрена 0,40 кг/ч. Колонны разделения 2 и 11 объединены в одну колонну, которая имеет диаметр 32 мм. Общее количество тарелок 150 штук. Адетозштрил содержит 5% воды. Давление в верхней части колонны 1,5 ата, температура 40° С. Флегмовое шсло колонны 5,0 количество зкстрагента 4,5 кг/ч. В верхней части колонны отбирают 0,39 кг/ч, изопрена, содержащего 3 вес.% экстрагента и менее 0,0005% изопропениладетилена. Расход вводимого низкокипящего разбавителя метана составляет 0,03 кг/ч. В качестве высококипящего разбавителя используют 0,002 кг/ч ацетона. Разбавленный метаном поток, подаваемый со скоростБю 0,17 кг/ч по линии 18, содержит, вес.%: изопропениладетилена 23,5, изопрена 5,9, экстрагента 41,2, диклогексана 11,8 и метана 17,6.

Поток, подаваемый со скоростью 0,11 кг/ч по линии 19, содержит, вес.%: изопропешшацетидена 18,2, изопрена 4,5, экстрагента 6,9 и ацетона 16,4. Фракдия ацетиленовых углеводородов содержит вес.%: изопропенилацетилена 33,4, изопрена 8,3, экстрагента 5,5, ацетона 3,3 и метана 50,0. Количество ее составляет 0,06 кг/ч относительные потери

изопрена 1,3%. Степень извлечения изопрена 98,7%.

Без разбавления концентрация изопрена во

фракции ацетиленовых углеводородов составляет

60 вес.% что соответствует степени извлечения 92%

относительных. Потери составили бы 8.6% относительных.

n

я

Я

ч ю «

н

ts

C4

ef s

Ч (О

а Н

се

tr

S

t:

1C

rt Н

rt Sf S Ч Ю

jj H

15 Формула изобретения

1. Способ разделения смесей блнзкокипящих €4- или GS- углеводородов, содержащих ацетиленовые соединения, включающий экстрактивную ректификацию исходной смеси, в присутствии высококипящего растворителя с последующей десорбцией растворителя и отбором ацетиленовых углеводородов в виде бокового погона, отличаю щ и и с я тем, что, с целью повышения эффективности процесса, в боковой погон, содержащий аце524785

16

тиленовые углеводороды, вводят азот, или индивидуальные углеводороды Ci-C4, или их смеси в количестве 20-40 вес.%.

Источники информации, принятые во внимание при экспертизе:

1.С.К. Огородников. Производство изопрена, 1973, 224.

2.Пат. США № 3316227, к л. 260-681.5, 1967 г.

3.Авт. свид. № 358927, кл. С 07 С 7/08 оп. 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смесей углеводородов с или с разной степени насыщенности | 1976 |

|

SU697491A1 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| Способ выделения фурана | 1975 |

|

SU653255A1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

| Способ выделения бутадиена и бутиленов | 1983 |

|

SU1159916A1 |

| Способ выделения и очистки бутадиена | 1980 |

|

SU977447A1 |

| Способ регенерации экстрагентов | 1976 |

|

SU600129A1 |

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

| Способ выделения бутана и бутилена из контактного газа дегидрирования бутана | 1983 |

|

SU1159915A1 |

/5

f

Авторы

Даты

1976-08-15—Публикация

1974-02-22—Подача