Обработка мелких деревянных изделий, снабженных выточками, в большинстве производится на токарных станках вручную, вследствие чего, в особенности при оформлении шаровых поверхностей цилиндрических пазов, страдает точность изготовления. Предлагаемый токарный автомат имеет целью сделать обработку подобных изделий возможно точной и механизировать весь процесс изготовления деревянных изделий, а также увеличить производительность. Согласно изобретению токарный автомат, в котором обработка подаваемых ведущими валиками квадратных заготовок в цилиндрическую форму осуществляется резцовой головкой вращающегося пустотелого шпинделя, снабжается муфтой, возвратно-поступательно перемещающейся по шпинделю и связанной шарнирной системой с колодками, несущими резцы, предназначенные для обработки концов изделия по шаровой поверхности и получающие одновременно вращение вместе со шпинделем и поворот около осей колодок.

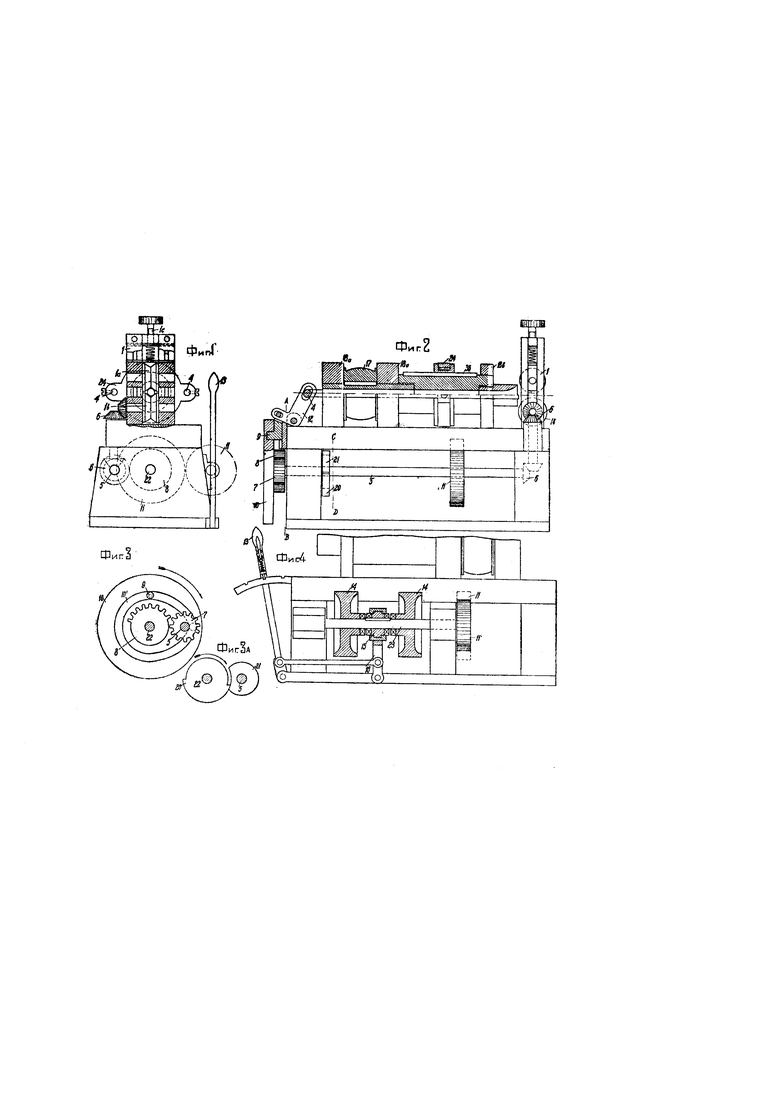

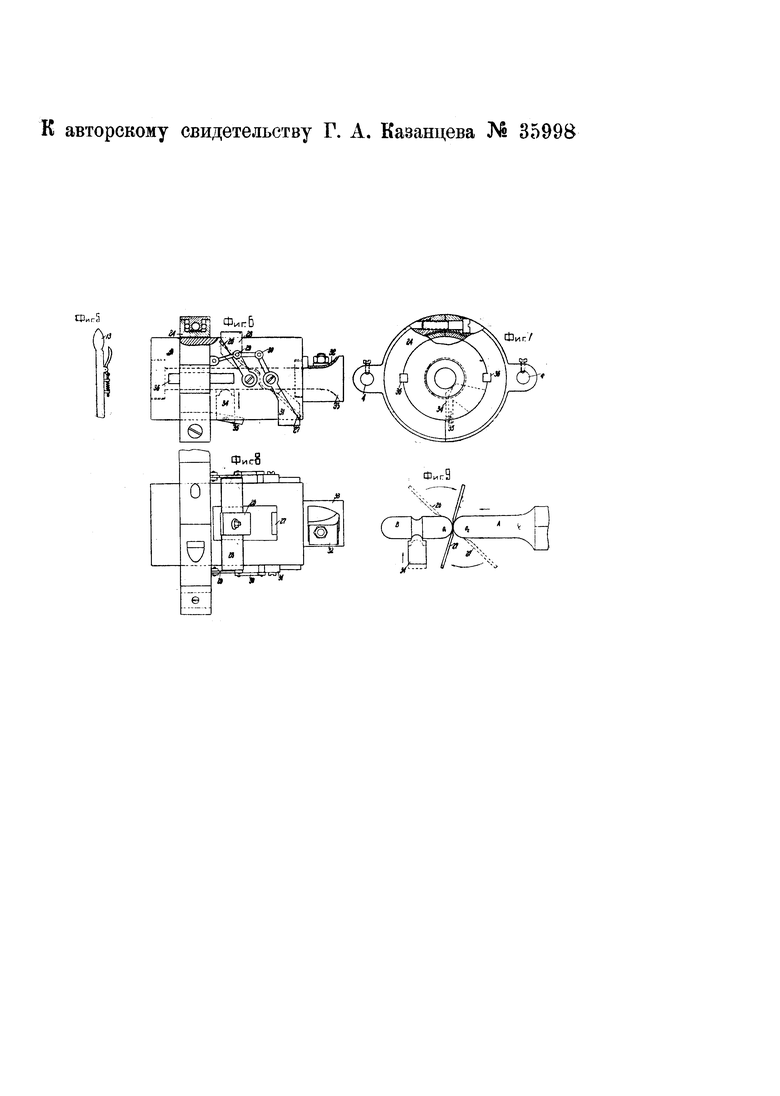

На чертеже фиг. 1 изображает вид автомата спереди; фиг. 2 - то же, сбоку с частичным разрезом; фиг. 3 - то же, в разрезе по линии АВ на фиг. 2; фиг. 3а - то же, в разрезе по линии CD на фиг. 2; фиг. 4 - вид сбоку с частичным разрезом управления автоматом; фиг. 5 - вид сбоку рукоятки управления; фиг. 6 - вид сбоку с частичным разрезом пустотелого шпинделя автомата; фиг. 7 - то же, спереди; фиг. 8 - то же, сверху; фиг. 9 - вид сбоку изготовленного изделия и расположения обтачивающих его резцов.

Пустотелый шпиндель 33 предлагаемого автомата помещен в подшипниках 18а и 18b (фиг. 2, 6-8) и приводится во вращение от шкива 17. Шпиндель 33 снабжен резцовой головкой 32 и несет муфту 24, получающую вдоль него возвратно-поступательные движения по шпонке 36. Муфта 24 связана шарнирной системой 29, 30, поворотной около осей О1 и О2 с колодками 28, 31, несущими резцы 26, 27. С другой стороны муфта 24 соединена тягами 4 с рычагом 12, шарнирно укрепленным на станине автомата и в свою очередь связанным с ползуном 9. Ползун 9 (фиг. 2, 3) снабжен роликом, который входит в кулачную канавку 10′ диска 10, очерченную частично по окружности, частично по архимедовой спирали. Диск 10 насажен на оси 22, несущей одновременно колесо 8 и кулачный диск 20, из которых колесо 8 имеет на части своей окружности зубцы и в определенные моменты сцепляется с колесом 7, а диск 20 взаимодействует с диском 21, насаженным на оси 5 колеса 7 и снабженным на части окружности выточкой. Ось 22 колеса 8 несет зубчатое колесо 11, сцепленное с колесом 11′, насаженным на оси 23, на которой свободно вращаются в разные стороны два шкива 14. Между шкивами 14 расположена муфта 75, управляемая кулисой 16, поворачиваемой рукояткой 13, и служащая для попеременного сцепления со шкивами 14 в целях сообщения оси 23 и 22 вращения то в одну, то в другую сторону. Ось 5 колеса 7 связана также коническими передачами 6, 6 с осью ведущих заготовку валиков 1b.

Квадратная заготовка, подлежащая обработке на автомате, вводится между валиками 1а и 1b (фиг. 2), из которых верхний выполнен нажимным. При этом нижний валик 1b, вращающийся от оси 5, производит подачу заготовки внутрь вращающегося шпинделя 33, резцовая головка 32 которого обтачивает заготовку в цилиндрическую форму А (фиг. 9). В момент подачи заготовки ползун 9 (фиг. 2, 3) располагается в круговой части канавки 10′ диска 10, почему он неподвижен, а зубчатый венец колеса 8 находится в сцеплении с колесом 7, вследствие чего ось 5 получает от оси 22 вращение, которое она и передает валикам 1b. В определенный момент, когда заготовка подана на соответствующую длину, колесо 8 выходит из зацепления с колесом 7, вследствие чего ось 5 и валики 1b останавливаются, и подача прекращается. Одновременно с этим кулачок диска 20 входит в вырезку диска 21 для обеспечения в дальнейшем точного сцепления колес 8 и 7. В момент прекращения подачи ролик ползуна 9 начинает катиться по части канавки 10′, очерченной по архимедовой спирали, вследствие чего поворачивается рычаг 12, и тяги 4 перемещают по шпонкам 36 (фиг. 2, 6, 8) муфту 24. При этом муфта 24 посредством тяг 29 и 30 поворачивает около осей O1 и О2 колодки 28 и 31 с резцами 26, 27, которые вследствие их одновременного вращения со шпинделем 33 производят обточку заготовки по шару и отрезают обработанную часть (фиг. 9) от заготовки. Муфта 24 при своем перемещении оказывает также воздействие на кулак 35, который перемещает в радиальном направлении резец 34, закрепленный на шпинделе 33. Резец 33 вытачивает при этом в заготовке В (фиг. 9) выточку соответствующей формы. При дальнейшем прохождении роликом 9 канавки 10′ тяги 4 возвращают муфту 24 обратно, колеса 7 и 8 сцепляются вновь, и ролики 1b, получив вращение, подают заготовку для дальнейшей обработки, повторяющейся в описанном порядке. Обработанные заготовки выходят через другой конец шпинделя 33 в соответствующий приемник.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КАРУСЕЛЬНОГО ТИПА ДЛЯ МЕХАНИЧЕСКОЙ СБОРКИ БОЧЕК ИЗ КЛЕПОК | 1935 |

|

SU46033A1 |

| Автомат для фрезерования секториальных канавок в несколько проходов | 1929 |

|

SU16976A1 |

| Фасонный токарный станок | 1930 |

|

SU26433A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1931 |

|

SU30533A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Станок для изготовления лыж | 1929 |

|

SU15939A1 |

| СТАНОК ДЛЯ МАССОВОГО ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ КАТУШЕК | 1927 |

|

SU35999A1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| Копировальный станок | 1936 |

|

SU49159A1 |

| Токарный автомат продольного точения с зубофрезерным приспособлением | 1979 |

|

SU1038075A1 |

1. Токарный автомат с использованием получающего вращение пустотелого шпинделя, снабженного резцовой головкой для обработки в цилиндрическую форму квадратной заготовки, подаваемой ведущими валиками, отличающийся применением надетой на шпиндель при помощи шпонок 36 (фиг. 2, 6, 7) и получающей вдоль него возвратно-поступательные перемещения муфты 24 (фиг. 2, 6, 8), связанной шарнирной, поворотной около осей О1 и О2 системой 29, 30 с несущими резцы 26, 27 колодками 28, 31, каковые резцы предназначены для обточки концов изделия по шаровой поверхности (фиг. 9) путем поворота около указанных осей О1 и О2 колодок и вращения их вместе со шпинделем.

2. Форма выполнения автомата по п. 1, отличающаяся применением в прорезе шпинделя резца 34 (фиг. 6, 7, 9), снабженного кулаком 35, предназначенным для воздействия на него муфтой 24 в целях сообщения ему радиального перемещения для изготовления в изделии выточки (фиг. 9).

3. В автомате по п.п. 1 и 2 механизм для периодической подачи заготовки, отличающийся применением зубчатой передачи 8, 7 к ведущим заготовку валикам 1а, 1b (фиг. 1-4), в которой одно из колес 8 имеет зубцы лишь на половине окружности, а для фиксирования точного сцепления указанных колес на оси 22, несущей колесо 8, насажен кулачный диск 20, взаимодействующий на половине своего оборота со снабженным соответствующей выточкой диском 21 на оси 5 колеса 7.

4. В автомате по п.п. 1 и 4 механизм для сообщения возвратно-поступательных перемещений муфте 24, отличающийся применением на оси 22 (фиг. 1-3) колеса 8 диска 10, снабженного кулачной канавкой 10′, взаимодействующей с роликом на ползуне 9, связанном при помощи рычага 12 и тяг 4 с муфтой 24.

Авторы

Даты

1934-04-30—Публикация

1933-05-22—Подача