1

Изобретение относится К ПрОИзводстЁу Профильных изделий из стеклопластиков, например прутка, на протяжных устройствах.

Известно устройство для изготовления профильных изделий из стеклопластика, например прутка, содержащее узлы формования, полимеризации, протяжки и резки. Такое устройство не обеспечивает получения гладкого поверхностного слоя изделия. На этом устройстве при выходе из камеры предварительного формования (из фильер) изделие претерпевает резкое изменение давления, увеличивается в объеме с образованием микротрещин. Через эти микротрещины на поверхность изделия выходят пары стирола. На поверхности образуются поры. Кроме того, в камере предварительного формования при трении верхнего слоя изделия о камеру оформляющей части происходит сдвиг верхнегослоя по отнощению к основной массе изделия, который ведет к нарушению связей в смоле, а при нарушении межмолекулярных связей ухудшается и полимеризация связующего.

Все это приводит к образованию шероховатой поверхности изделия, требующей дополнительной шлифовки на станках, при которой с изделия снимается значительный слой материала, идущего в отходы.

Целью изобретения является повышение качества поверхностного слоя путем срезания с

наружной поверхности изделия шероховатости, заглаживания срезанной поверхности и образования тонкой заполимеризованной пленки смолы на наружной поверхности изделия, которая предотвращает выход через нее паров стирола и сохраняет качественную наружную поверхность.

Эта цель достигается тем, что между камерой предварительного формования и камерой полимеризации на участке воздушного охлаждения смонтирован узел сглаживания поверхности изделия, выполненный в виде двух или более самоустанавливающихся по оси изделия, смонтиреванных во вращающемся корпусе, обогреваемых кулачков, рабочая, полированная поверхность которых выполнена по профилю изделия, а передняя грань и рабочая поверхность образуют острую режущую кромку, угол которой не превышает 90°. Кулачки упруго поджаты к изделию с помощью пружин.

Узел сглаживания поверхности с помощью вращающихся кулачков снимает верхний сдвинутый слой связующего и волокна, сглаживает последующий слой, частично его полимеризуя, предотвращает выход паров и газов через наружную поверхность изделия и создает условия для дальнейшей его полимеризации.

Таким образом, узел сглаживания поверхности обеспечивает высокое качество поверхностного слоя изделия, срезает шероховатости

с наружной поверхности изделия, исключает стадию шлифовки на специальных станках.

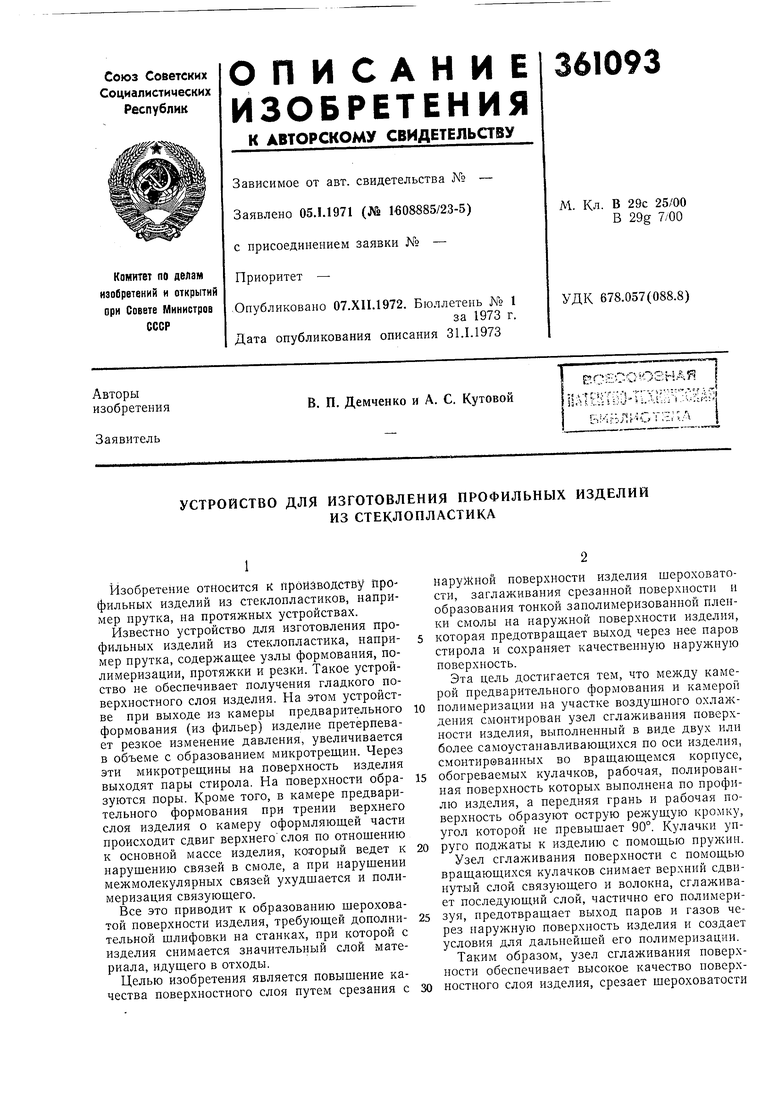

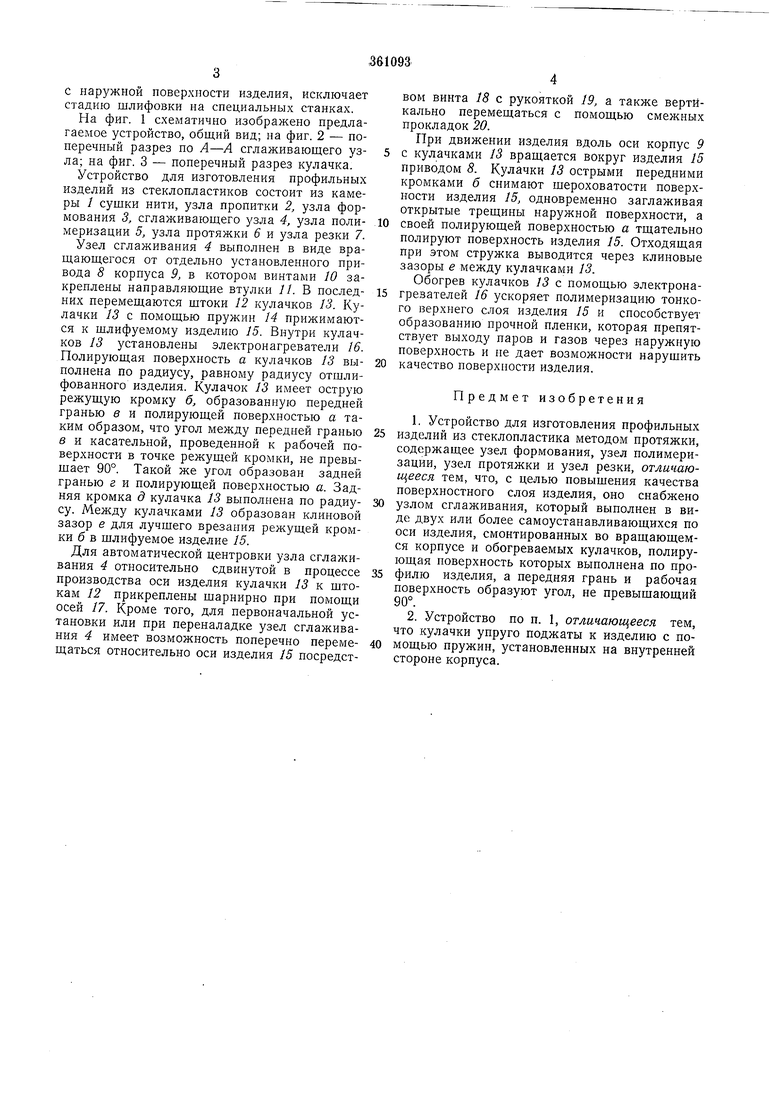

На фиг. 1 схематично изображено нредлагаемое устройство, общий вид; на фиг. 2 - поперечный разрез но А-А сглаживающего узла; на фиг. 3 - поперечный разрез кулачка.

Устройство для изготовления профильных изделий из стеклопластиков состоит из камеры / сущки нити, узла пропитки 2, узла формования 3, сглаживающего узла 4, узла полимеризации 5, узла протяжки 6 и узла резки 7.

Узел сглаживания 4 выполнен в виде вращающегося от отдельно установленного привода 8 корпуса 9, в котором винтами W закреплены направляющие втулки //.В носледних перемещаются щтоки 12 кзлачков 13. Кулачки /5 с помощью пружин 14 прижимаются к шлифуемому изделию J5. Внутри кулачков 13 установлены электронагреватели 16. Полирующая поверхность а кулачков 13 выполнена по радиусу, равному радиусу отшлифованного изделия. Кулачок 13 имеет острую режущую кромку б, образованную передней гранью в и полирующей поверхностью а таким образом, что угол между передней гранью б и касательной, проведенной к рабочей поверхности в точке режущей кромки, не превышает 90°. Такой же угол образован задней гранью г и полирующей поверхностью а. Задняя кромка д кулачка 13 выполнена по радиусу. Между кулачками 13 образован клиновой зазор е для лучщего врезания режущей кромки б в щлифуемое изделие 15.

Для автоматической центровки узла сглаживания 4 относительно сдвинутой в процессе производства оси изделия кулачки 13 к штокам 12 прикреплены щарнирно при помощи осей 17. Кроме того, для первоначальной установки или при переналадке узел сглаживания 4 имеет возможность поперечно перемещаться относительно оси изделия 15 посредством винта 18 с рукояткой 19, а также вертикально перемещаться с помощью смежных прокладок 20. При движении изделия вдоль оси корпус 9

с кулачками 13 вращается вокруг изделия 15 приводом 8. Кулачки 13 острыми передними кромками б снимают шероховатости поверхности изделия 15, одновременно заглаживая открытые трещины наружной поверхности, а

своей полирующей поверхностью а тщательно полируют поверхность изделия 15. Отходящая при этом стружка выводится через клиновые зазоры е между кулачками 13.

Обогрев кулачков 13 с помощью электронагревателей 16 ускоряет полимеризацию тонкого верхнего слоя изделия 15 и способствует образованию прочной пленки, которая препятствует выходу паров и газов через наружную поверхность и не дает возможности нарушить

качество поверхности изделия.

Предмет изобретения

1.Устройство для изготовления профильных изделий из стеклопластика методом протяжки,

содержащее узел формования, узел полимеризации, узел протяжки и узел резки, отличающееся тем, что, с целью повышения качества поверхностного слоя изделия, оно снабжено

узлом сглаживания, который выполнен в виде двух или более самоустанавливающихся по оси изделия, смонтированных во вращающемся корпусе и обогреваемых кулачков, полирующая поверхность которых выполнена по профилю изделия, а передняя грань и рабочая поверхность образуют угол, не превыщающий 90°.

2.Устройство по п. 1, отличающееся тем, что кулачки упруго поджаты к изделию с помощью пружин, установленных на внутренней стороне корпуса.

А

г

ц 11-гл

„лГи

VuZ /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления длинномерных изделий с термопластичным покрытием | 1989 |

|

SU1680546A1 |

| Способ изготовления стеклопластиковой арматуры и устройство для его осуществления | 1980 |

|

SU937207A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| Установка для изготовления бипластмассовых труб | 1968 |

|

SU286842A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345889C1 |

| СПОСОБ ОБКАТЫВАНИЯ НЕЖЕСТКИХ И ЭКСЦЕНТРИКОВЫХ ВАЛОВ | 2004 |

|

RU2259909C1 |

| РЕГУЛИРУЕМАЯ ГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2259910C1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛОПЛАСТИЙгг~— | 1979 |

|

SU825328A1 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

Даты

1973-01-01—Публикация