Изобретение относится к оборудованию для изготовления длинномерных изделий с термопластичным покрытием, в частности к устройствам для изготовления изделий из стеклопластика с термопластичным покрытием, например стержней лыжных палок.

Цель изобретения - повышение качества изделий из стеклопластика, снижение расхода сырья и уменьшение габаритов устройства.

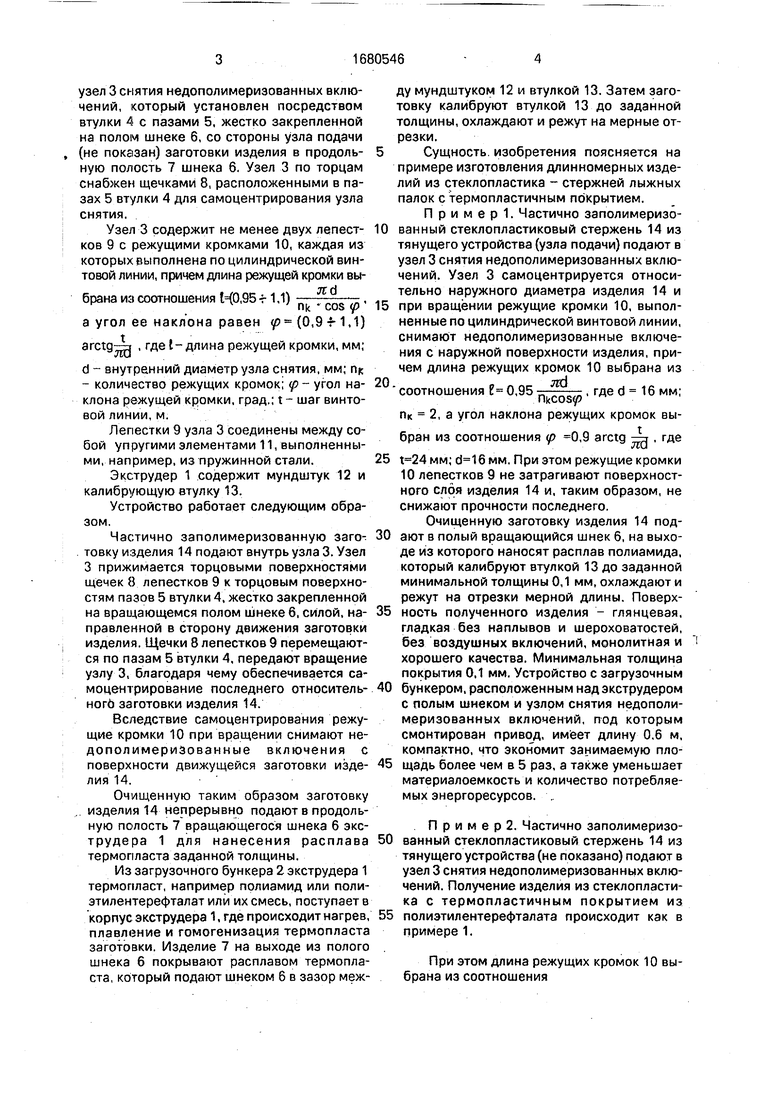

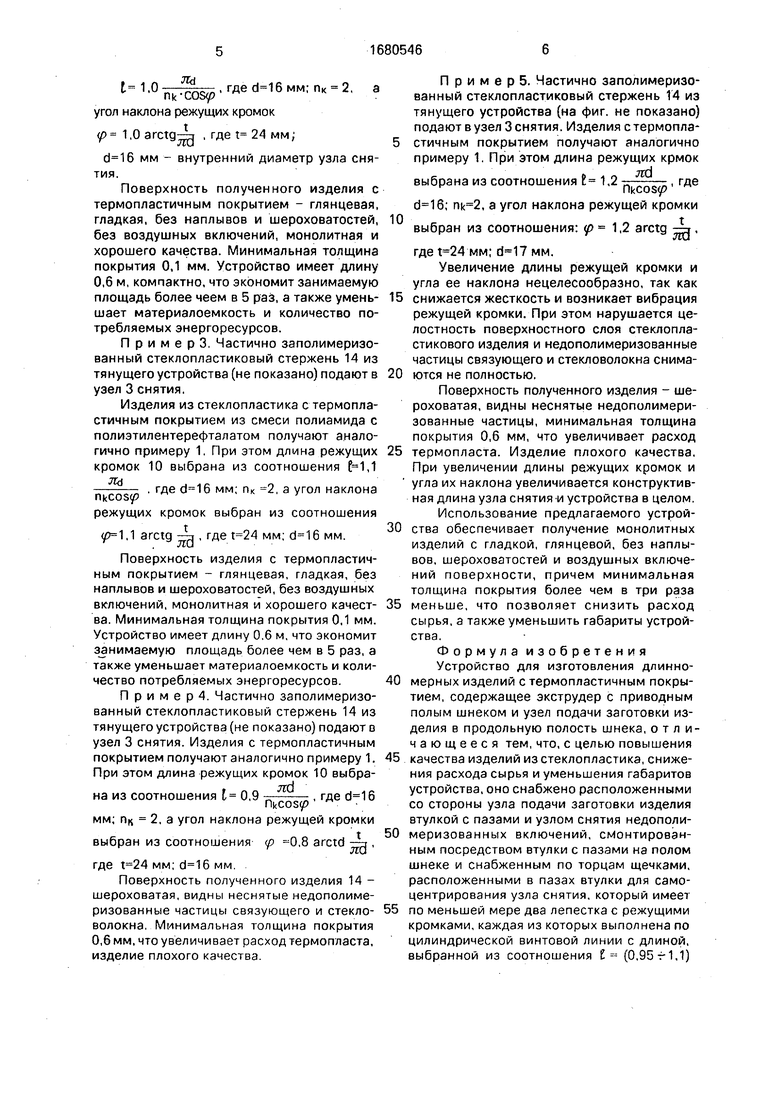

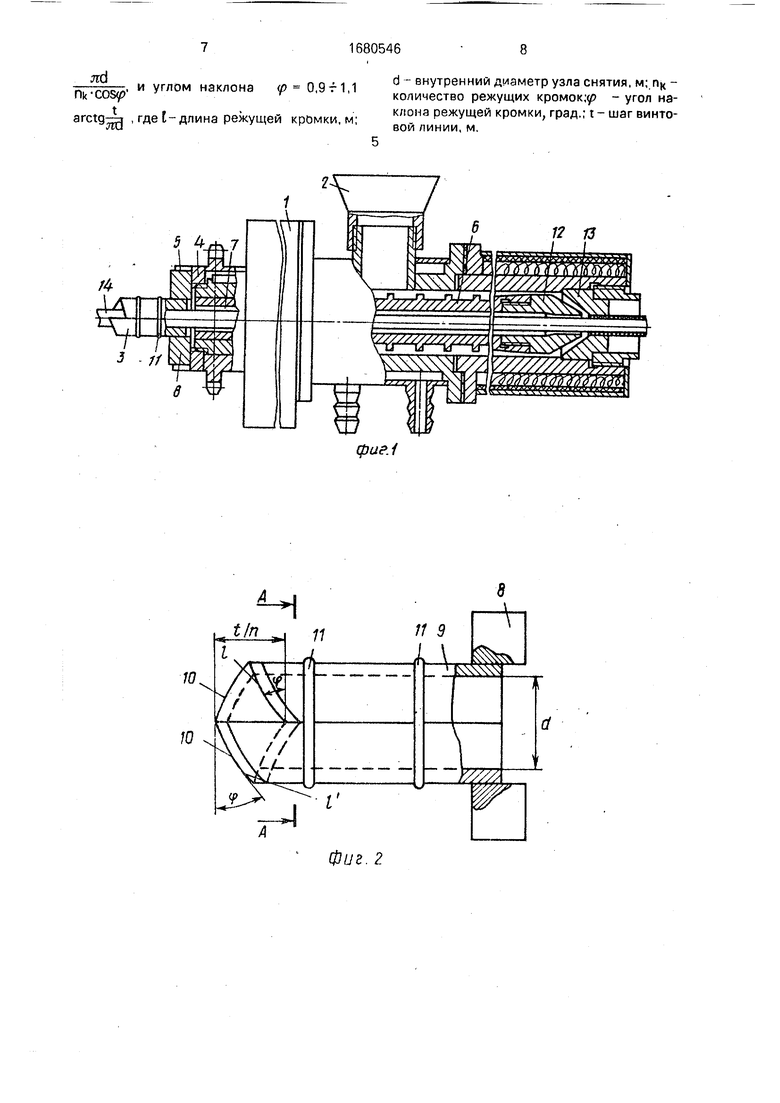

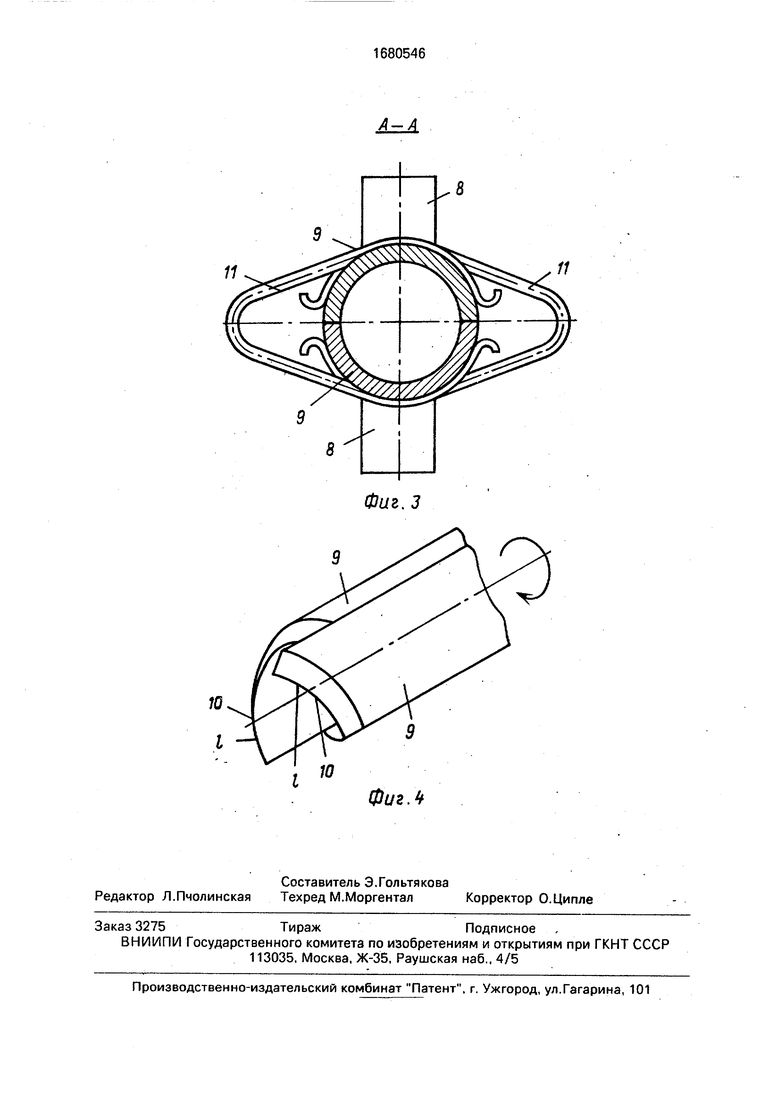

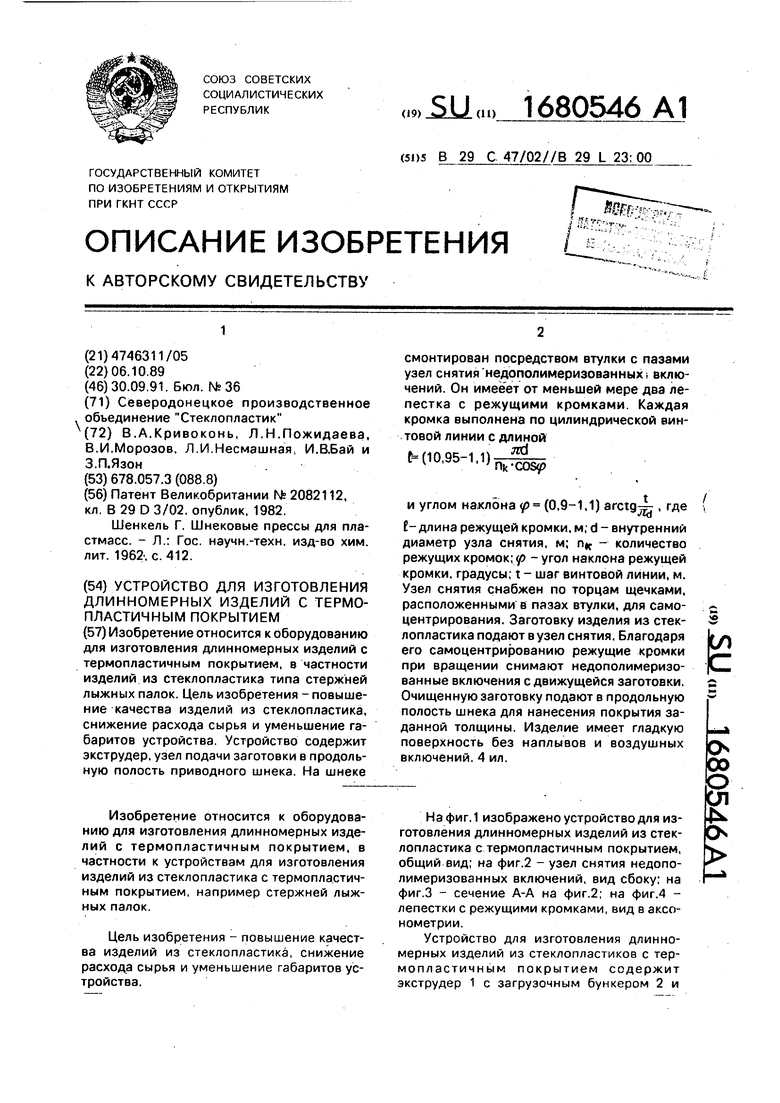

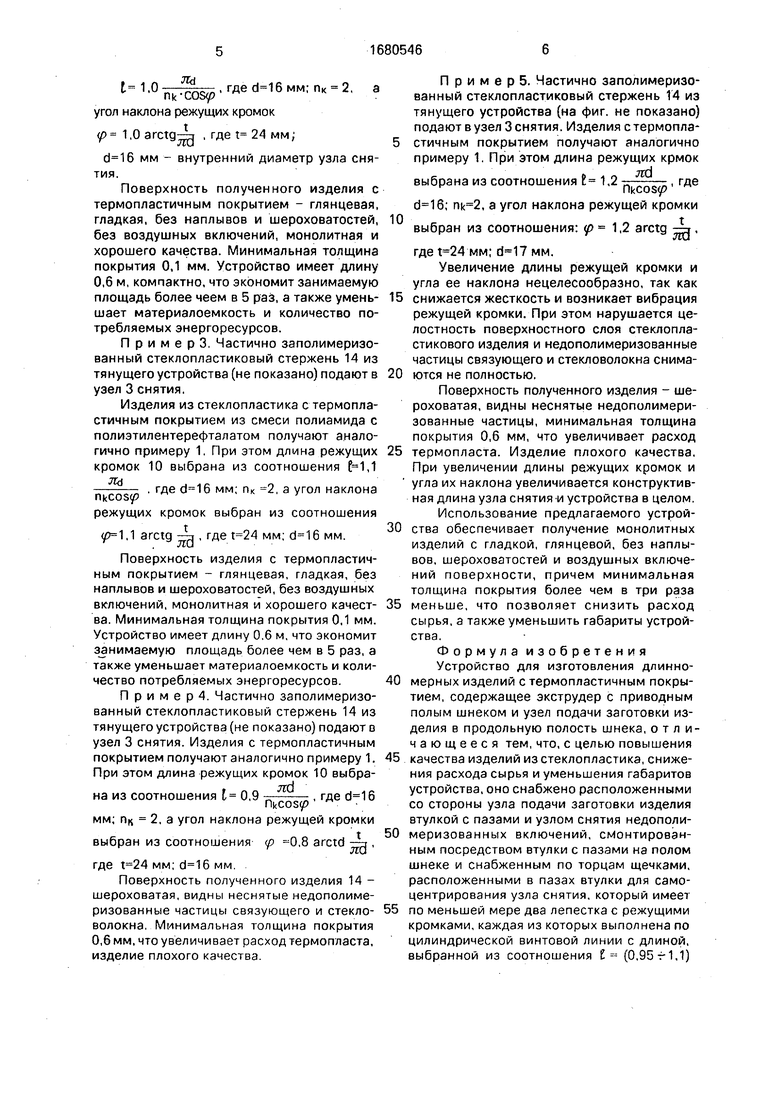

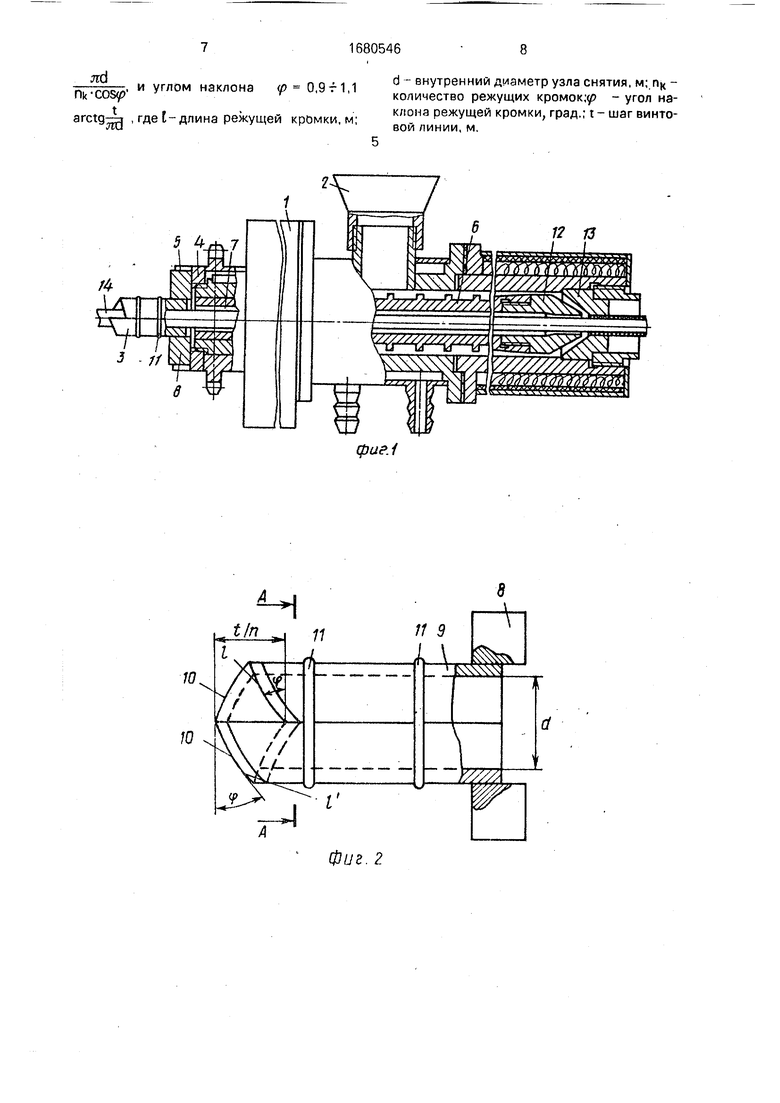

На фиг. 1 изображено устройство для изготовления длинномерных изделий из стеклопластика с термопластичным покрытием, общий вид; на фиг.2 - узел снятия недополимеризованных включений, вид сбоку; на фиг.З - сечение А-А на фиг.2; на фиг.4 - лепестки с режущими кромками, вид в аксонометрии.

Устройство для изготовления длинномерных изделий из стеклопластиков с термопластичным покрытием содержит экструдер 1 с загрузочным бункером 2 и

узел 3 снятия недополимеризованных включений, который установлен посредством втулки 4 с пазами 5, жестко закрепленной на полом шнеке 6, со стороны узла подачи (не показан) заготовки изделия в продольную полость 7 шнека 6. Узел 3 по торцам снабжен щечками 8, расположенными в пазах 5 втулки 4 для самоцентрирования узла снятия.

Узел 3 содержит не менее двух лепестков 9 с режущими кромками 10, каждая из которых выполнена по цилиндрической винтовой линии, причем длина режущей кромки выбрана из соотношения Ир,95т 1,1) . а угол ее наклона равен (0,94-1,1) arctg-з , где I- длина режущей кромки, мм;

d - внутренний диаметр узла снятия, мм; п - количество режущих кромок; р - угол наклона режущей кромки, град.; t - шаг винтовой линии, м.

Лепестки 9 узла 3 соединены между собой упругими элементами 11, выполненными, например, из пружинной стали.

Экструдер 1 содержит мундштук 12 и калибрующую втулку 13.

Устройство работает следующим образом.

Частично заполимеризованную заготовку изделия 14 подают внутрь узла 3. Узел 3 прижимается торцовыми поверхностями щечек 8 лепестков 9 к торцовым поверхностям пазов 5 втулки 4, жестко закрепленной на вращающемся полом шнеке 6, силой, направленной в сторону движения заготовки изделия. Щечки 8 лепестков 9 перемещаются по пазам 5 втулки 4, передают вращение узлу 3, благодаря чему обеспечивается самоцентрирование последнего относительного заготовки изделия 14.

Вследствие самоцентрирования режущие кромки 10 при вращении снимают не- дополимеризованные включения с поверхности движущейся заготовки изделия 14.

Очищенную таким образом заготовку изделия 14 непрерывно подают в продольную полость 7 вращающегося шнека 6 экс- трудера 1 для нанесения расплава термопласта заданной толщины.

Из загрузочного бункера 2 экструдера 1 термопласт, например полиамид или поли- этилентерефталат или их смесь, поступает в корпус экструдера 1, где происходит нагрев, плавление и гомогенизация термопласта заготовки. Изделие 7 на выходе из полого шнека 6 покрывают расплавом термопласта, который подают шнеком 6 в зазор между мундштуком 12 и втулкой 13. Затем заготовку калибруют втулкой 13 до заданной толщины, охлаждают и режут на мерные отрезки.

Сущность изобретения поясняется на

примере изготовления длинномерных изделий из стеклопластика - стержней лыжных палок с термопластичным покрытием.

П р и м е р 1. Частично заполимеризо0 ванный стеклопластиковый стержень 14 из тянущего устройства (узла подачи) подают в узел 3 снятия недополимеризованных включений. Узел 3 самоцентрируется относительно наружного диаметра изделия 14 и

5 при вращении режущие кромки 10, выполненные по цилиндрической винтовой линии, снимают недополимеризованные включения с наружной поверхности изделия, причем длина режущих кромок 10 выбрана из

соотношения Е 0,95, где d 16 мм;

пк 2, а угол наклона режущих кромок выбран из соотношения р 0,9 arctg -т , где

5 MM; мм, При этом режущие кромки 10 лепестков 9 не затрагивают поверхностного слоя изделия 14 и, таким образом, не снижают прочности последнего.

Очищенную заготовку изделия 14 под0 ают в полый вращающийся шнек 6, на выходе из которого наносят расплав полиамида, который калибруют втулкой 13 до заданной минимальной толщины 0,1 мм, охлаждают и режут на отрезки мерной длины. Поверх5 нооть полученного изделия - глянцевая, гладкая без наплывов и шероховатостей, без воздушных включений, монолитная и хорошего качества. Минимальная толщина покрытия 0,1 мм. Устройство с загрузочным

0 бункером, расположенным над экструдером с полым шнеком и узлом снятия недополимеризованных включений, под которым смонтирован привод, имеет длину 0,6 м, компактно, что экономит занимаемую пло5 щадь более чем в 5 раз, а также уменьшает материалоемкость и количество потребляемых энергоресурсов.

П р и м е р 2. Частично заполимеризо- 0 ванный стеклопластиковый стержень 14 из тянущего устройства (не показано) подают в узел 3 снятия недополимеризованных включений. Получение изделия из стеклопластика с термопластичным покрытием из 5 полиэтилентерефталата происходит как в примере 1.

При этом длина режущих кромок 10 выбрана из соотношения

t-1,0

Ли

, где мм; пк 2, а

rik COSy угол наклона режущих кромок

р 1,0 arctg-з , где1 24мм;

мм - внутренний диаметр узла снятия.

Поверхность полученного изделия с термопластичным покрытием - глянцевая, гладкая, без наплывов и шероховатостей, без воздушных включений, монолитная и хорошего качества. Минимальная толщина покрытия 0,1 мм. Устройство имеет длину 0,6 м, компактно, что экономит занимаемую площадь более чеем в 5 раз, а также умень- шает материалоемкость и количество потребляемых энергоресурсов.

П р и м е р 3. Частично заполимеризо- ванный стеклопластиковый стержень 14 из тянущего устройства (не показано) подают в узел 3 снятия.

Изделия из стеклопластика с термопластичным покрытием из смеси полиамида с полиэтилентерефталатом получают аналогично примеру 1. При этом длина режущих кромок 10 выбрана из соотношения ,1

- . где мм; пк 2, а угол наклона

режущих кромок выбран из соотношения arctg - , где MM; мм.

Поверхность изделия с термопластичным покрытием - глянцевая, гладкая, без наплывов и шероховатостей, без воздушных включений, монолитная и хорошего качест- ва. Минимальная толщина покрытия 0,1 мм. Устройство имеет длину 0,6 м, что экономит занимаемую площадь более чем в 5 раз, а также уменьшает материалоемкость и количество потребляемых энергоресурсов.

П р и м е р 4. Частично заполимеризо- ванный стеклопластиковый стержень 14 из тянущего устройства (не показано) подают в узел 3 снятия. Изделия с термопластичным покрытием получают аналогично примеру 1. При этом длина режущих кромок 10 выбрана из соотношения 1 0,9 ---- , где мм; Пц 2, а угол наклона режущей кромки выбран из соотношения р -0,8 arctd -з ,

где MM; мм

Поверхность полученного изделия 14 - шероховатая, видны неснятые недополиме- ризованные частицы связующего и стекло- волокна. Минимальная толщина покрытия 0,6 мм, что увеличивает расход термопласта, изделие плохого качества

,.

10 15

0

5

5 0

5

5

0

П р и м е р 5. Частично заполимеризо- ванный стеклопластиковый стержень 14 из тянущего устройства (на фиг. не показано) подают в узел 3 снятия. Изделия с термопластичным покрытием получают аналогично примеру 1. При этом длина режущих крмок

выбрана из соотношения Ј 1,2 , где

, а угол наклона режущей кромки выбран из соотношения: р 1,2 arctg -L ,

где MM; мм.

Увеличение длины режущей кромки и угла ее наклона нецелесообразно, так как снижается жесткость и возникает вибрация режущей кромки. При этом нарушается целостность поверхностного слоя стеклопла- стикового изделия и недополимеризованные частицы связующего и стекловолокна снимаются не полностью.

Поверхность полученного изделия - шероховатая, видны неснятые недополимеризованные частицы, минимальная толщина покрытия 0,6 мм, что увеличивает расход термопласта. Изделие плохого качества. При увеличении длины режущих кромок и угла их наклона увеличивается конструктивная длина узла снятия и устройства в целом.

Использование предлагаемого устройства обеспечивает получение монолитных изделий с гладкой, глянцевой, без наплывов, шероховатостей и воздушных включений поверхности, причем минимальная толщина покрытия более чем в три раза меньше, что позволяет снизить расход сырья, а также уменьшить габариты устройства.

Формула изобретения

Устройство для изготовления длинномерных изделий с термопластичным покрытием, содержащее экструдер с приводным полым шнеком и узел подачи заготовки изделия в продольную полость шнека, отличающееся тем, что, с целью повышения качества изделий из стеклопластика, снижения расхода сырья и уменьшения габаритов устройства, оно снабжено расположенными со стороны узла подачи заготовки изделия втулкой с пазами и узлом снятия недополи- меризованных включений, смонтированным посредством втулки с пазами на полом шнеке и снабженным по торцам щечками, расположенными в пазах втулки для самоцентрирования узла снятия, который имеет по меньшей мере два лепестка с режущими кромками, каждая из которых выполнена по цилиндрической винтовой линии с длиной, выбранной из соотношения t - (0,95т-1.1)

jxj - n а -ч 1 внутренний диаметр узла снятия, м; пк nrCOStt И углом наклона р - 0,9 . 1,1количество режущих кромок;0 - угол наt , .клона режущей кромки, град.; i - шаг винтоarctg , где t- длина режущей кромки, м;во- ЛИ НИИ| м

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бипластмассовых труб | 1971 |

|

SU388472A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ОБОЛОЧЕК | 1972 |

|

SU348373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ОБОЛОЧЕК ИЗ СТЕКЛОПЛАСТИКА | 1967 |

|

SU224783A1 |

| Способ изготовления бипластмассовых емкостей | 1987 |

|

SU1512805A1 |

| Способ изготовления слоистых труб из полимерных материалов | 1988 |

|

SU1659217A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВЫХ ИЗДЕЛИЙ, ОБЛИЦОВАННЫХ ТЕРМОПЛАСТОМ | 1970 |

|

SU271789A1 |

| Устройство для непрерывного про-изВОдСТВА биплАСТМАССОВыХ ТРуб | 1966 |

|

SU220481A1 |

| Установка для изготовления бипластмассовых труб | 1968 |

|

SU286842A1 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

Изобретение относится к оборудованию для изготовления длинномерных изделий с термопластичным покрытием, в частности изделий из стеклопластика типа стержней лыжных палок. Цель изобретения - повышение качества изделий из стеклопластика, снижение расхода сырья и уменьшение габаритов устройства. Устройство содержит экструдер. узел подачи заготовки в продольную полость приводного шнека. На шнеке смонтирован посредством втулки с пазами узел снятия недополимеризованных, включений. Он имее ет от меньшей мере два лепестка с режущими кромками. Каждая кромка выполнена по цилиндрической винтовой линии с длиной ли t (10,95-1,1) rVCQSfP и углом наклона р (0,9-1,1) arctg r-, где Е-длина режущей кромки, м; d - внутренний диаметр узла снятия, м; п - количество режущих кромок; р - угол наклона режущей кромки, градусы; t - шаг винтовой линии, м. Узел снятия снабжен по торцам щечками, расположенными в пазах втулки, для самоцентрирования. Заготовку изделия из стеклопластика подают в узел снятия. Благодаря его самоцентрированию режущие кромки при вращении снимают недополимеризо- ванные включения с движущейся заготовки. Очищенную заготовку подают в продольную полость шнека для нанесения покрытия заданной толщины. Изделие имеет гладкую поверхность без наплывов и воздушных включений. 4 ил.

5 4

/4

в

Фиг 2

фие.1

11

8

11

Фиг. 3

Фиг Л

| ВАГОННЫЕ ВЕСЫ ШИС | 1994 |

|

RU2082112C1 |

| Солесос | 1922 |

|

SU29A1 |

| опублик, 1982 | |||

| Шенкель Г | |||

| Шнековые прессы для пластмасс | |||

| - Л.: Гос | |||

| научи.-техн | |||

| изд-во хим | |||

| лит | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| с | |||

| Способ применения поваренной соли в нагревательной закалочной ванне при высоких температурах | 1923 |

|

SU412A1 |

Авторы

Даты

1991-09-30—Публикация

1989-10-06—Подача