Изобретение касается станков, предназначенных для выполнения притирки конических и гипоидных передач Притиркой достигается повышение качества прилегания сопряженных профилей после окончательной нарезки и термообработки и, как следствие, повышение плавности и снижение шумовой характеристики при работе передачи .

В известных притирочных станках для конических колес притираемые колеса вращаются в зацеплении друг с другом, при этом обеспечивается взаимное смещение боковых поверхностей зубьев указанных колес для перемещения зоны контакта при притирке

Недостатками указанной конструкции является то, что Станок может обеспечивать качественную притирку только в том случае, если исходная точка контакта является правильной для прямого и обратного ходов при одном и том же взаимном расположении обоих шпинделей. Величина перемещения точки контакта в направлении линии притирки от исходной точки регулируется по крайней мере тремя элементами, определяющими положение каждого из трех кулачков одного комплекта .

С целью обеспечения возможности гибкого управления процессом притирки кулачки выполнены установочно-переставными в направлении движения толкателей посредством, например, гидравлического привода. Кроме того механизм осцилляции выполнен в виде шарнирного параллелограмма, в котором каждое его звено образовано парой помещенных один в другой эксценриков, внутренний из которых снабжен пальцем, взаимодействующим с промежуточной плитой, передающей движение осцилляции.

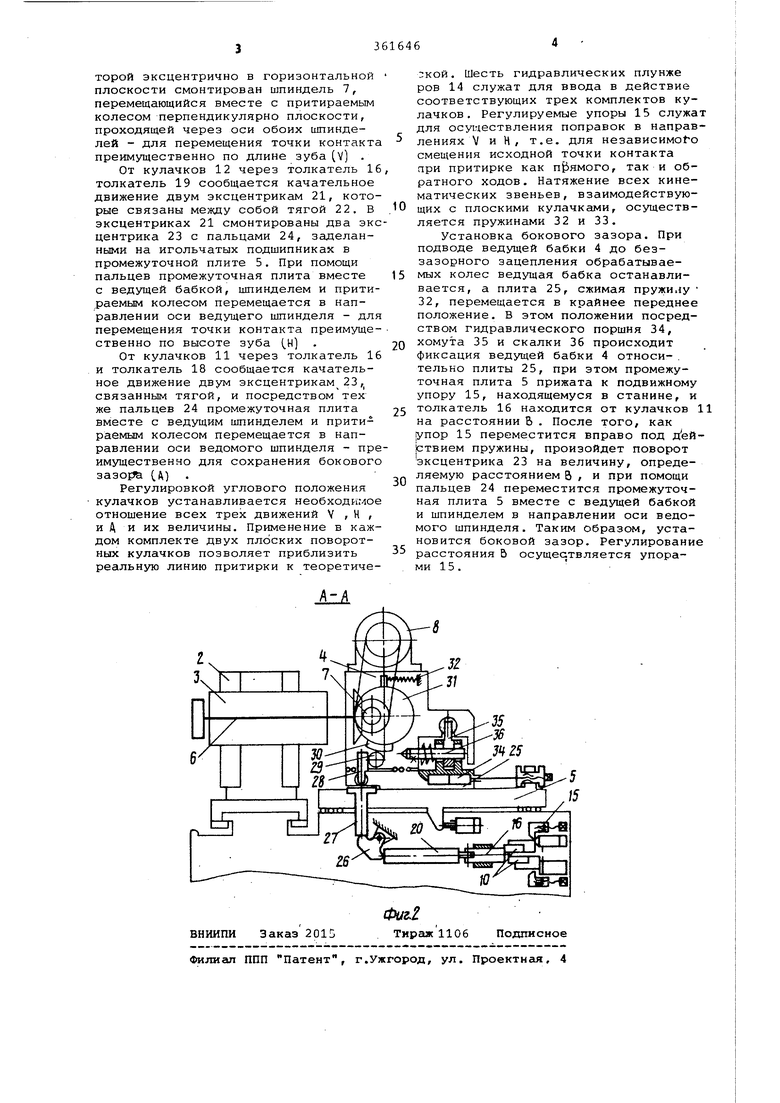

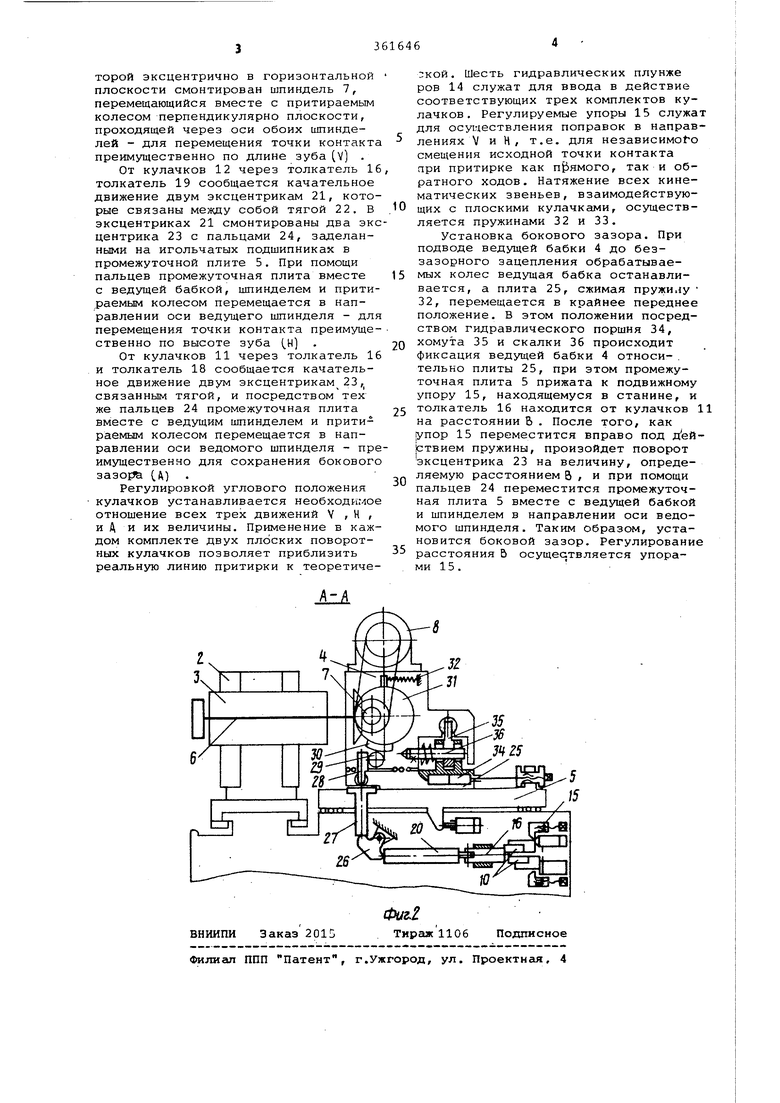

На фиг. 1 изображена кинематическая схема станка; на фиг. 2 - разрез А-А на фиг. 1.

На станине 1 смонтированы стойка 2 с гипоидной головкой 3 и ведущая бабка 4 с промежуточной плитой В гипоидной головке и ведущей бабке на шариковых подшипниках встроены шпиндели б и 7. Шпиндель 7 соединен через клиноременную передачу с-элекродвигателем 8 и взаимодействует через притираемую пару со шпинделем 6 на котором смонтировано тормозное устройство 9.

В нишу станины встроен механизм осциллирования, состоящий из шести комплектов парных кулачков 10, 11 и 12, смонтированных независимо поворотно в шести ползунах 13, которы могут перемещаться под действием независимо регулируемых шести гидравлических плунжеров 14 до упоров 15.

Плоскости кулачков взаимодейству ют с тремя толкателями 16, смонтированными аксиально-подвижно в ползуне 17, имеющем возможность возвратно-поступательного движения вдоль кулачков. Толкатели 16 взаимодействуют с промежуточными толкателями 1820, смонтированными аксиально-подвижно в станине- толкатель 19 - с эксцентриками 21, поворотно смонтированными в станине и связанными тягой 22 толкатели 18 - с эксцентриками 23, также связанными тягой и поворотно смонтированными в эксцентриках 21.

Пальцы 24 эксцентриков поворотно соединены с плитой 5, на которой размещены плита 25 и ведущая бабка 4 Плита 5 установлена на станине произвольно-подвижно в плоскости горизонтальных направляющих.

Толкатель 20 через качалку 26,толкатель 27,рейку 28,шестерню 29 и сектора 30 взаимодействует с эксцентриковой гильзой 31, установленной поворотно в ведущей бабке 4. Натяг кинематических цепей осуществляют пружины 32 и 33.

На плите 5 смонтирована подвижно плита 25, взаимодействующая с гидравлическим поршнем 34. Еабка 4 расположена на плите 25 и может быть ил подвижной относительно нее или скрепляться с ней хомутом 35 и скалкой 36

При помощи меканизма осциллирования точка контакта перемещается по притираемым профилям зубьев в направлении линии притирки, для чего одному из притираемых колес вместе с ведущим шпинделем сообщается три независимых движения:

в направлении, перпендикулярном плоскости, проходящей через оси обоих шпинделей, - для перемещения точки контакта, преимущественно по длине зуба;

в направлении оси ведущего шпинделя - для перемещения точки контакта преимущественно по высоте зуба;

в направлении оси ведомого шпинделя - преимущественно для сохранения бокового зазора.

От реверсивного электродвигателя 37 через-червячную пару 38 и 39, шестерню 40 и рейку 41 сообщается возвратно-поступательное движение ползуну 17. В ползуне смонтированы три толкателя 16, перемещающиеся вдоль оси, каждый из которых взаимодействует с двумя комплектами соответствующих кулачков. Один комплект кулачков служит для притирки профилей зубьев прямого хода, второй для обратного хода.

Таким образом, от кулачков 10 через толкатель 16, толкатель 20, качалку 26, толкатель 27, рейку 28, шестерню 29 и сектор 30 сообщается качательное движение гильзе 31, в ко

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРИТИРКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1969 |

|

SU248461A1 |

| Станок для притирки конических колес со спиральными зубьями | 1964 |

|

SU208421A1 |

| Устройство для притирки конических поверхностей | 1982 |

|

SU1065155A1 |

| Контрольно-обкатной станок для конических и гипоидных колес | 1972 |

|

SU447230A1 |

| Устройство для притирки клапанов | 1980 |

|

SU963820A2 |

| Многошпиндельное устройство для притирки клапанов | 1983 |

|

SU1126417A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Устройство для притирки зубчатыхКОлЕС | 1979 |

|

SU818779A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Контрольно-обкатной станок для конических и гипоидных зубчатых колес | 1985 |

|

SU1288000A1 |

1. СТАНОК ДЛЯ ПРИТИРКИ КО- • НИЧЕСКИХ И ГИПОИДНЫХ ЗУБЧАТЫХ КОЛЕС, на станине которого расположена гипоидная и несущая бабку изделия промежуточная плита, воспринимающая движение механизма осциллирования, с плоскими кулачками, воздействующими на толкатели, перемещающиеся относительно кулачков возвратно-поступательно и перелающие на шпиндель из-J7 ЛDOсг>&х ^90

Авторы

Даты

1983-06-30—Публикация

1969-12-15—Подача