поидных колес размещены ведущая и ведомая бабки изделия, несущие размещенные в гильзах 1тиндели, предназначенные для закрепления контролируемых зубчатьж колес. Станок снабжен механизмом величины бокового зазора контролируемых зубчатых колес, включающим гидроцилиндр (корпус 38, шток 40, поршень 39), ползун 32, секторо- видные кулачки 35, 36. Гильза 20, несущая гидроцилиндр, установлена

1

Изобретение относится к области зубообработки, в частности к производству и контролю зубчатых колес.

Цель изобретения - повьшение качества обработки за счет стабилизации величины бокового зазора контролируемых колес.

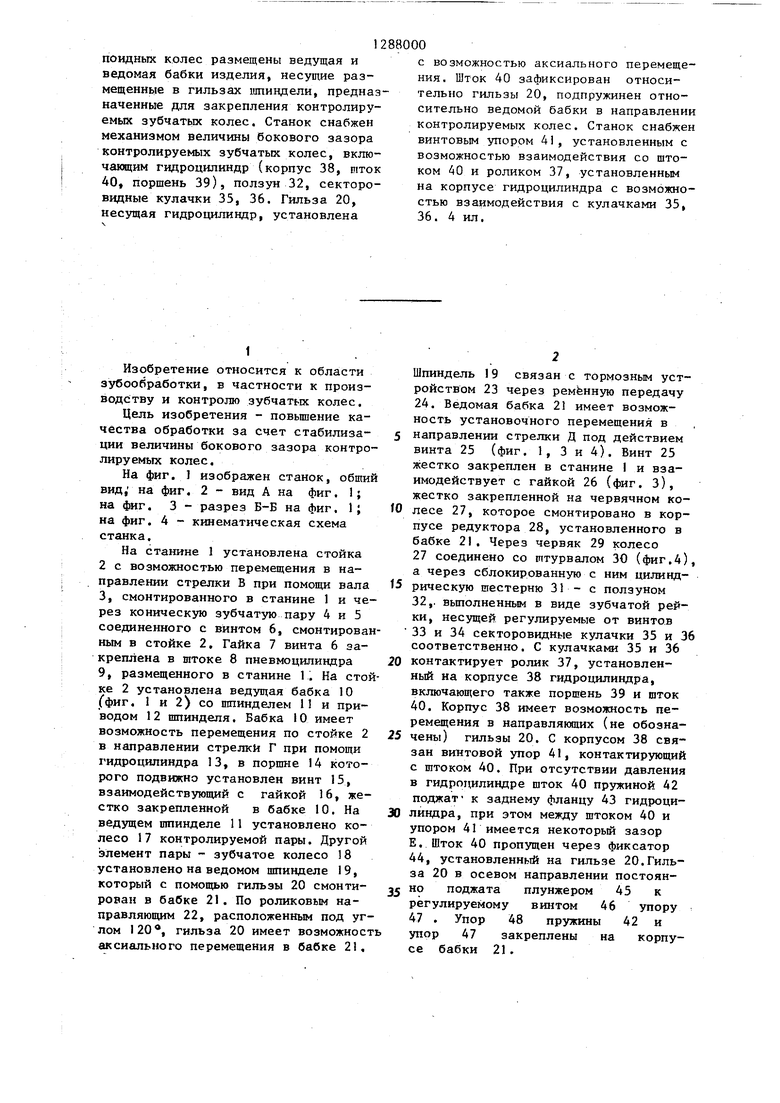

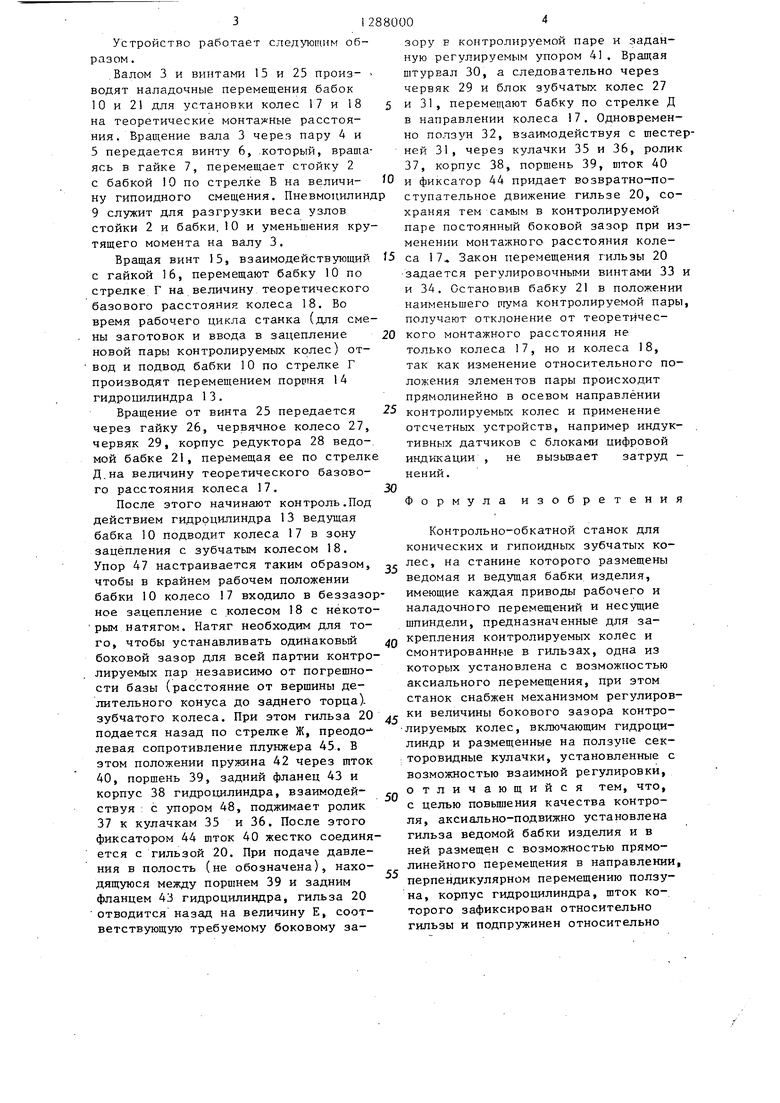

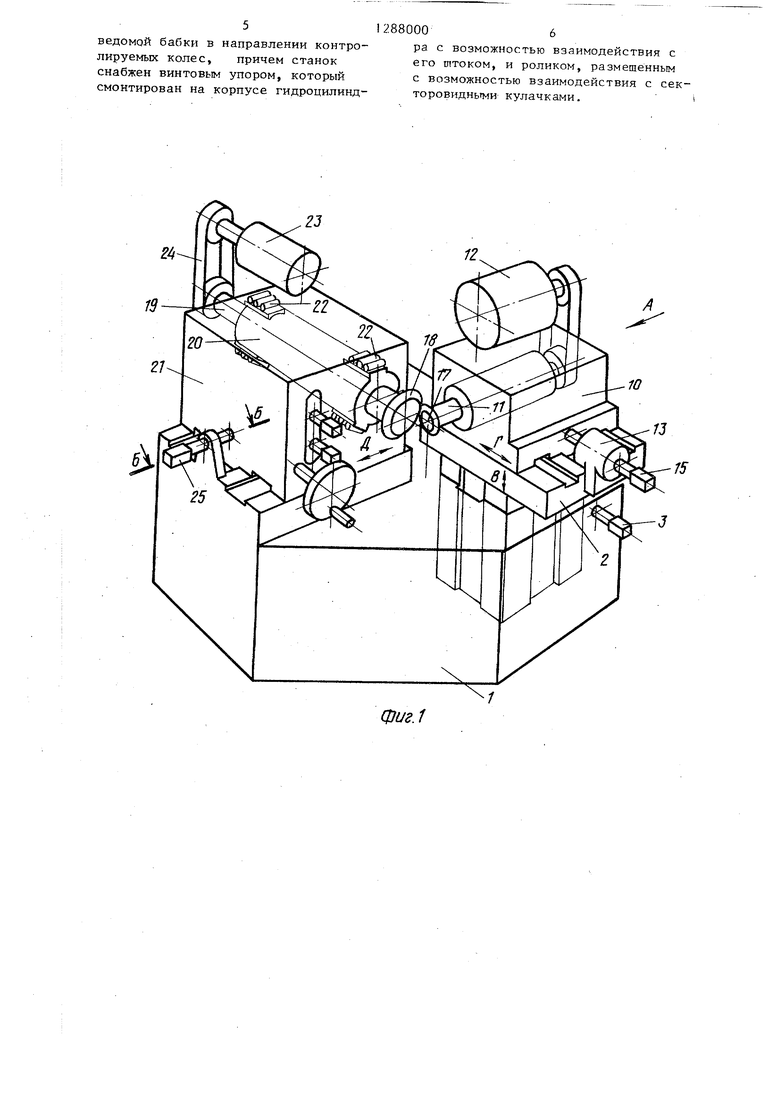

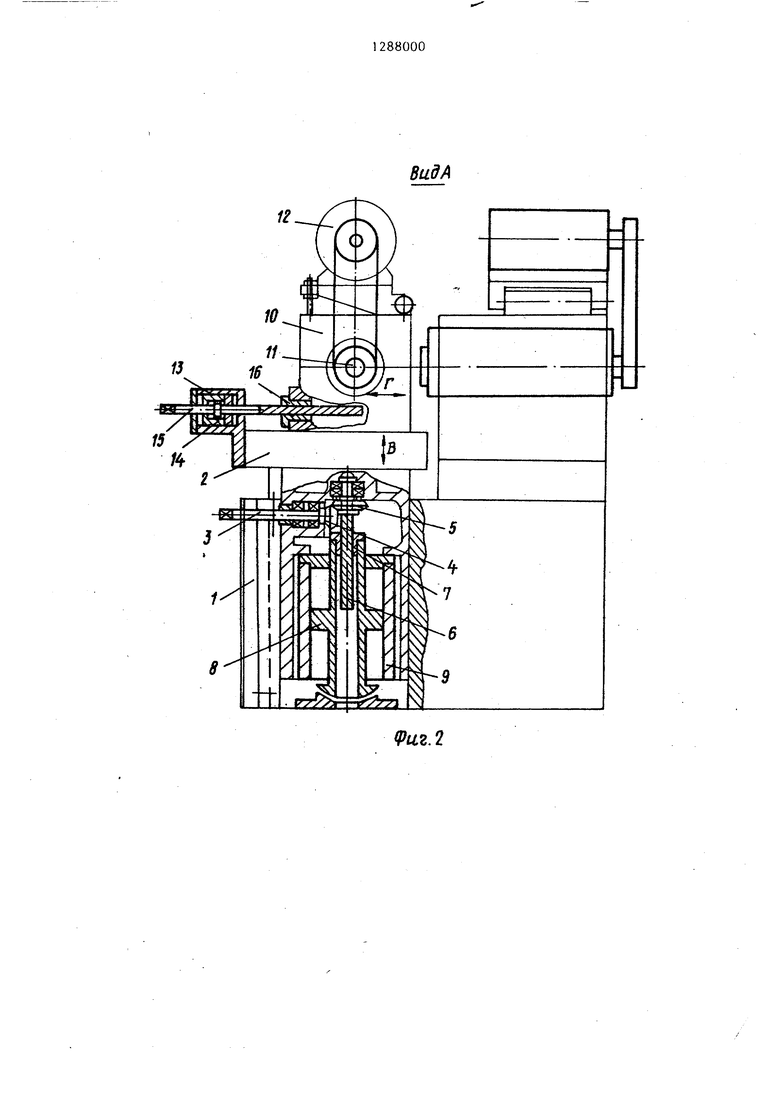

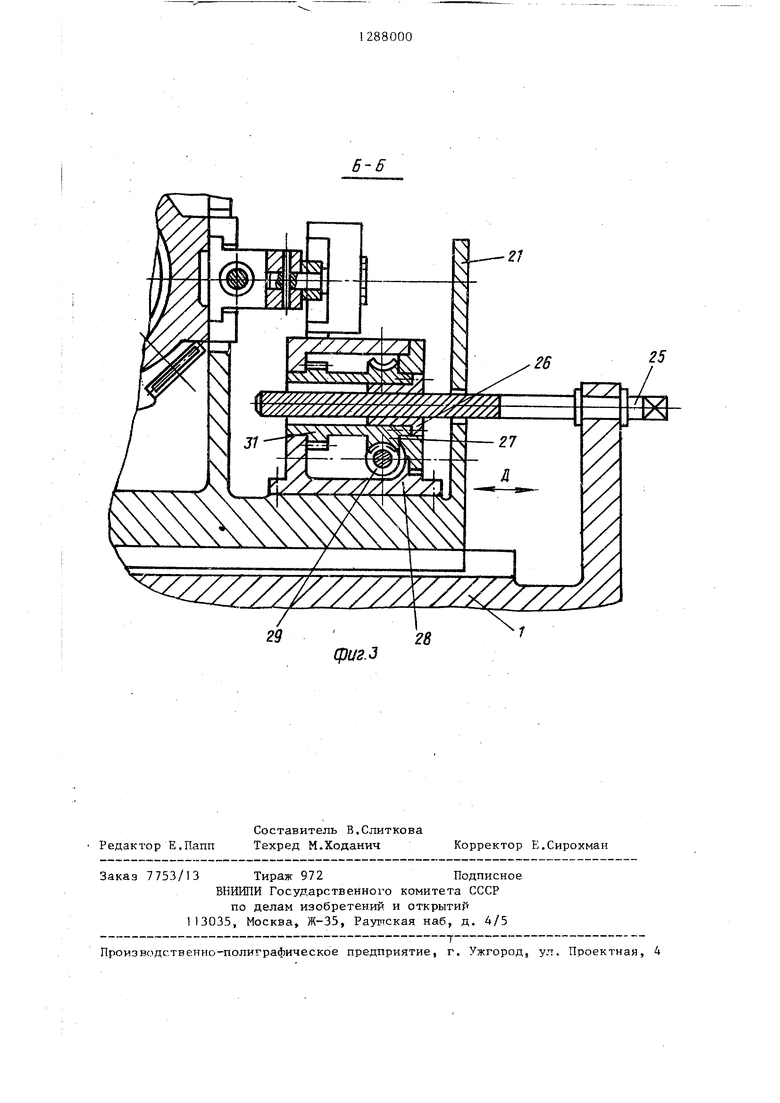

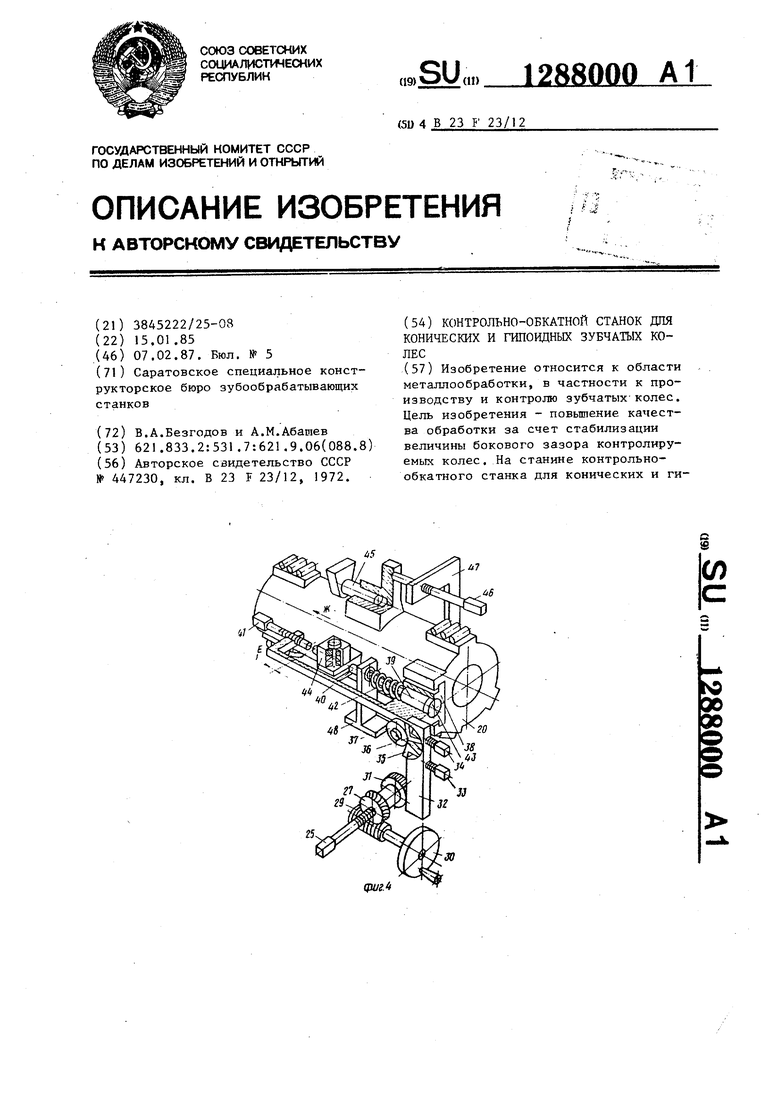

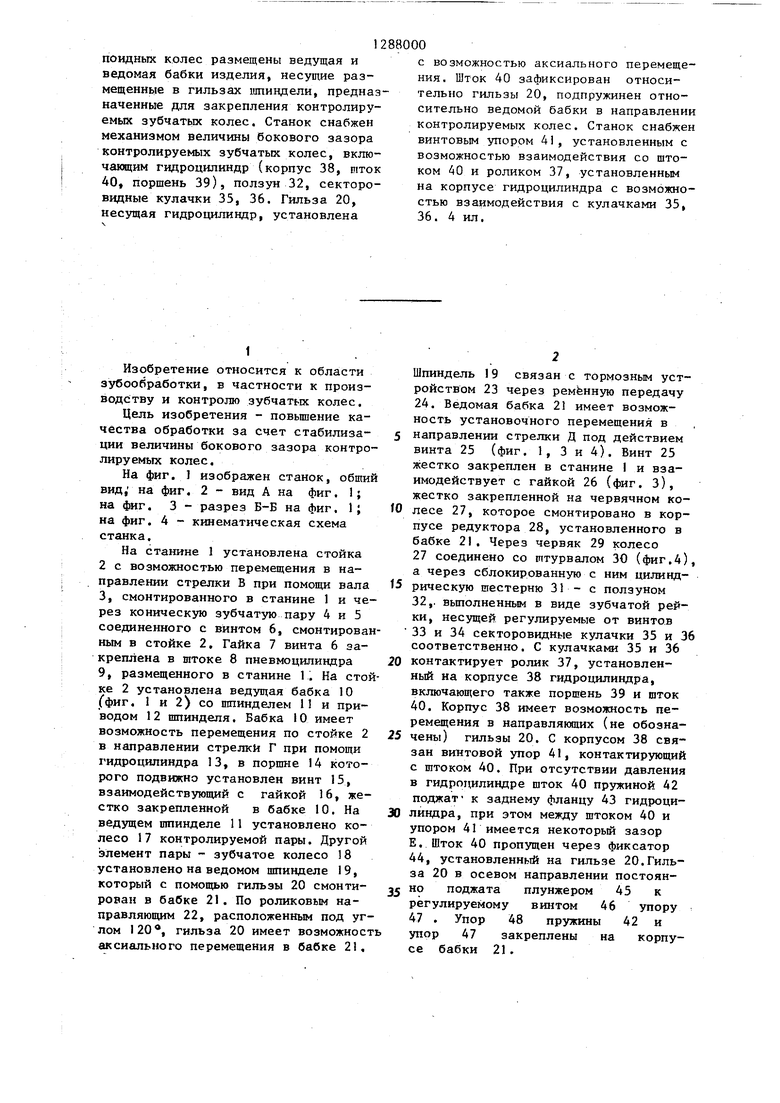

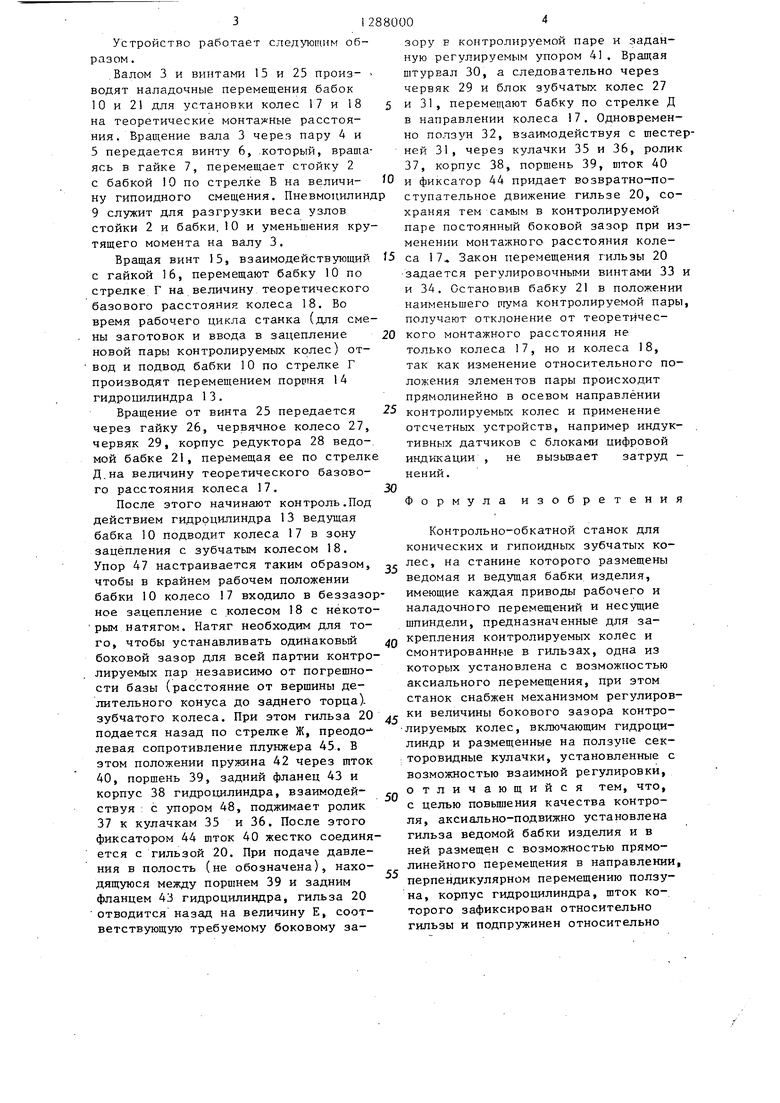

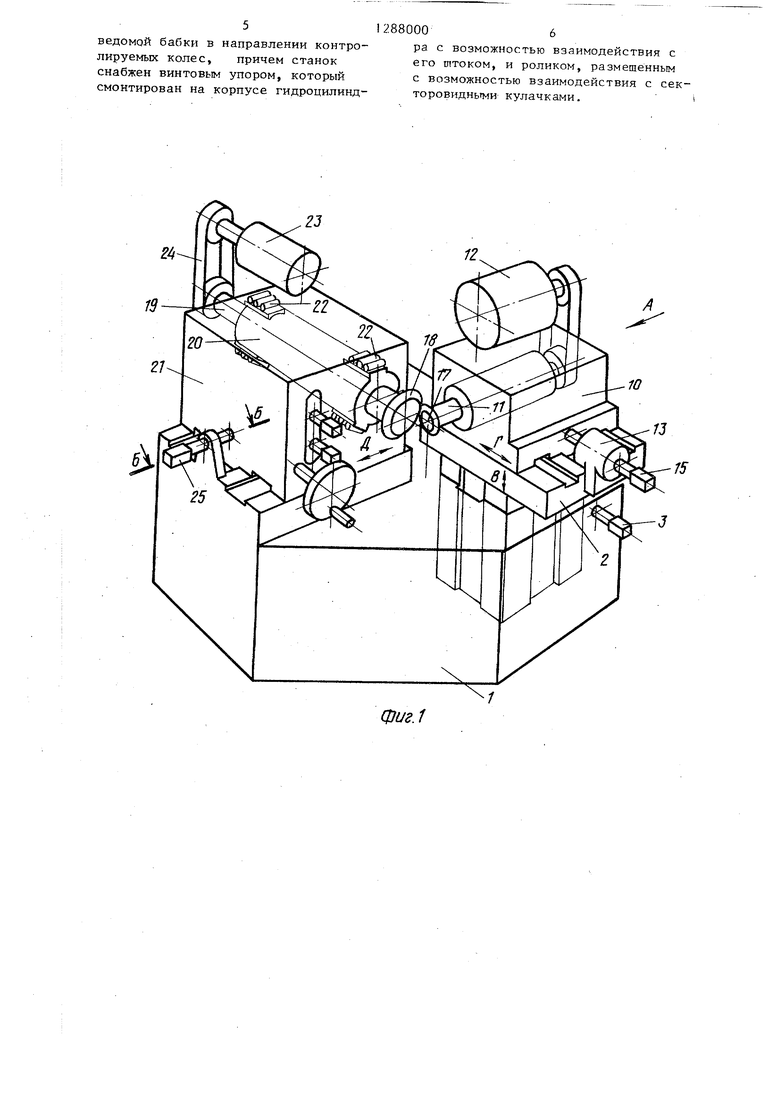

На фиг. I изображен станок, обший вид, на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - кинематическая схема станка.

На станине 1 установлена стойка 2 с возможностью перемещения в направлении стрелки В при помощи вала 3, смонтированного в станине 1 и через коническую зубчатую пару 4 и 5 соединенного с винтом б, смонтированным в стойке 2, Гайка 7 винта 6 закреплена в штоке 8 пневмоцилиндра 9, размещенного в станине 1. На стойке 2 установлена ведущая бабка 10 Сфиг. 1 и 2) со шпинделем П и приводом 12 шпинделя. Бабка 10 имеет возможность перемещения по стойке 2 в направлении стрелки Г при помощи гидроцилиндра 13, в поршне 14 которого подвижно установлен винт 15, взаимодействующий с гайкой 16, жестко закрепленной в бабке 10. На ведущем шпинделе 11 установлено колесо 17 контролируемой пары. Другой элемент пары - зубчатое колесо 18 установлено на ведомом шпинделе 19, который с помощью гильзы 20 смонтирован в бабке 21. По роликовым направляющим 22, расположенным под углом 120, гильза 20 имеет возможнос аксиального перемещения в бабке 21,

8000

с возможностью аксиального перемещения. Шток 40 зафиксирован относительно гильзы 20, подпружинен относительно ведомой бабки в направлении контролируемых колес. Станок снабжен винтовым упором 41, установленным с возможностью взаимодействия со штоком 40 и роликом 37, установленным на корпусе гидроцилиндра с возможностью взаимодействия с кулачками 35, 36. 4 ил.

5

0

5

5

Шпиндель 19 связан с тормозньм устройством 23 через ремённую передачу 24. Ведомая бабка 21 имеет возможность установочного перемещения в направлении стрелки Д под действием винта 25 (фиг. 1, 3 и 4). Винт 25 жестко закреплен в станине I и взаимодействует с гайкой 26 (фиг. 3), жестко закрепленной на червячном колесе 27, которое смонтировано в корпусе редуктора 28, установленного в бабке 21. Через червяк 29 колесо 27 соединено со штурвалом 30 (фиг.4), а через сблокированную с ним цилиндрическую шестерню 31 - с ползуном 32,. вьшолненным в виде зубчатой рейки, несущей регулируемые от винтов 33 и 34 секторовидные кулачки 35 и 36 соответственно. С кулачками 35 и 36 контактирует ролик 37, установленный на корпусе 38 гидроцилиндра, включающего также поршень 39 и шток 40. Корпус 38 имеет возможность перемещения в направлякших (не обозначены) гильзы 20. С корпусом 38 связан винтовой упор 41, контактирующий с штоком 40. При отсутствии давления в гидроцилиндре шток 40 пружиной 42 поджат- к заднему фланцу 43 гидроцилиндра, при этом между штоком 40 и упором 41 имеется некоторый зазор Е. Шток 40 пропущен через фиксатор 44, установленный на гильзе 20.Гильза 20 в осевом направлении постоянно поджата плунжером 45 к регулируемому винтом 46 упору 47 . Упор 48 пружины 42 и упор 47 закреплены на корпусе бабки 21.

ш

25

J1288000

Устройство работает следующим образом.

.Валом 3 и винтами 15 и 25 производят наладочные перемещения бабок 10 и 2 для установки колес 17 и 18 на теоретические монтажные расстояния. Вращение вала 3 через пару 4 и 5 передается винту 6, который, врата- ясь в гайке 7, перемещает стойку 2 с бабкой 10 по стрелке В на величину гипоидного смещения. Пневмонилиндр 9 служит для разгрузки веса узлов стойки 2 и бабки,10 и уменьшения крутящего момента на валу 3,

Вращая винт 15, взаимодействующий t5 с гайкой 16, перемещают бабку 10 по стрелке Г на величину теоретического базового расстояния колеса 18. Во время рабочего цикла станка (для смены заготовок и ввода в зацепление 20 новой пары контролируемых колес) от- вод и подвод бабки 10 по стрелке Г производят перемещением поршня 14 гидроцилиндра 13.

Вращение от винта 25 передается через гайку 26, червячное колесо 27, червяк 29, корпус редуктора 28 ведомой бабке 21, перемещая ее по стрелке Д.на величину теоретического базового расстояния колеса 17.

После этого начинают контроль.Под действием гидроцилиндра 13 ведущая бабка 10 подводит колеса 17 в зону зацепления с зубчатым колесом 18. Упор 47 настраивается таким образом, чтобы в крайнем рабочем положении бабки 10 колесо 7 входило в беззазорное зацепление с колесом 18 с некото- рым натягом. Натяг необходим для того, чтобы устанавливать одинаковьй 0 боковой зазор для всей партии контролируемых пар независимо от погрешности базы (расстояние от вершины делительного конуса до заднего торца), зубчатого колеса. При этом гильза 20 подается назад по стрелке Ж, преодо- левая сопротивление плунжера 45. В этом положении пружина 42 через тток 40, порщень 39, задний фланец 43 и корпус 38 гидроцилиндра, взаимодействуя с упором 48, поджимает ролик 37 к кулачкам 35 и 36. После этого фиксатором 44 шток 40 жестко соединяется с гильзой 20. При подаче давления в полость (не обозначена), находящуюся между поршнем 39 и задним фланцем 43 гидроцилиндра, гильза 20 отводится назад на величину Е, соответствующую требуемому боковому зазону шт че 5 и в но не 37 и ст хр па ме са за и на по ко то та ло пр ко от ти ин не

30

35

45

50

55

Ф

ко ле ве им на шп кр см ко ак ст ки ли ли то во о с ля ги не ли пе на то ги

5

5 0

зору Е контролируемой паре и заданную регулируемым упором 41 . Врап;ая штурвал 30, а следовательно через червяк 29 и блок зубчатых колес 27 5 и 31, перемещают бабку по стрелке Д в направлении колеса 17. Одновременно ползун 32, взаимодействуя с шестерней 31, через кулачки 35 и 36, ролик 37, корпус 38, поршень 39, шток 40 и фиксатор 44 придает возвратно-поступательное движение гильзе 20, сохраняя тем самым в контролируемой паре постоянный боковой зазор при изменении монтажного расстояния колеса 17 Закон перемещения гильзы 20 задается регулировочными винтами 33 и и 34. Остановив бабку 21 в положении наименьшего пгума контролируемой пары, получают отклонение от теоретического монтажного расстояния не только колеса 17, но и колеса 18, так как изменение относительного положения злементов пары происходит прямолинейно в осевом направлении контролируемых колес и применение отсчетных устройств, например индуктивных датчиков с блоками цифровой индикации , не вызьшает затруд - нений.

0

5

5

0

5

Формула изобретения

Контрольно-обкатной станок для конических и гипоидных зубчатых колес, на станине которого размещены ведомая и ведущая бабки изделия, имеющие каждая приводы рабочего и наладочного перемещений и несущие шпиндели, предназначенные для закрепления контролируемых колес и смонтированные в гильзах, одна из которых установлена с возможностью аксиального перемещения, при этом станок снабжен механизмом регулировки величины бокового зазора контролируемых колес, включающим гидроцилиндр и размещенные на ползуне сек- торовидные кулачки, установленные с возможностью взаимной регулировки, отличающийся тем, что, с целью повьщ1ения качества контроля, аксиально-подвижно установлена гильза ведомой бабки изделия и в ней размещен с возможностью прямолинейного перемещения в направлении, перпендикулярном перемещению ползуна, корпус гидроцилиндра, шток которого зафиксирован относительно гильзы и подпружинен относительно

ведомой бабки в направлении контролируемых колес, причем станок снабжен винтовым упором, который смонтирован на корпусе гидроцилиндра с возможностью взаимодействия с его штоком, и роликом, размещённым с возможностью взаимодействия с сек- торовидньгми кулачками. i

| название | год | авторы | номер документа |

|---|---|---|---|

| Контрольно-обкатной станок для конических и гипоидных колес | 1972 |

|

SU447230A1 |

| Станок для притирки конических колес со спиральными зубьями | 1964 |

|

SU208421A1 |

| Станок для притирки конических и гипоидных зубчатых колес | 1969 |

|

SU361646A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| Многооперационный станок | 1983 |

|

SU1117181A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 1971 |

|

SU411943A1 |

| Станок для изготовления электрических катушек | 1983 |

|

SU1220021A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК | 2003 |

|

RU2264889C2 |

Изобретение относится к области меташлообработки, в частности к производству и контролю зубчатых-колес. Цель изобретения - повышение качества обработки за счет стабилизации величины бокового зазора контролируемых колес. На станине контрольно- обкатного станка для конических и ги25 й S (Л С (JVJZA

f4

19

фиг.1

ВидА

12

13

(Puz.2

21

25

сриг.з

Редактор Е.Папп

Составитель В.Слиткова Техред М.Ходанич

Заказ 7753/13 Тираж 972Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб, д. 4/5

Производствеино-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор р;.Сирохман

| Контрольно-обкатной станок для конических и гипоидных колес | 1972 |

|

SU447230A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-07—Публикация

1985-01-15—Подача