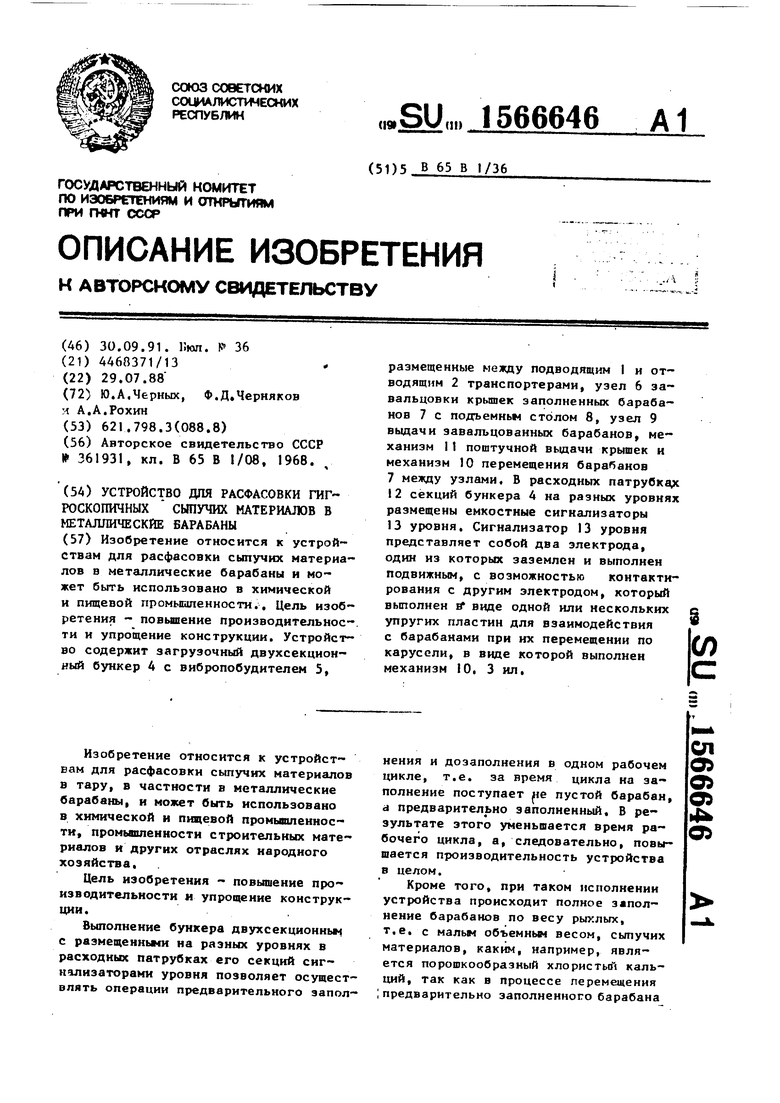

Изобретение относится к устройствам для расфасовки сыпучих материалов в тару, в частности в металлические барабаны, и может быть использовано в химической и пищевой промышленности, промышленности строительных материалов и других отраслях народного хозяйства.

Цель изобретения - повышение производительности и упрощение конструкции.

Выполнение бункера двухсекционным с размещенными на разных уровнях в расходных патрубках его секций сигнализаторами уровня позволяет осуществлять операции предварительного заполнения и доэаполнения в одном рабочем цикле, т.е. за время цикла на заполнение поступает не пустой барабан, d предварительно заполненный. В результате этого уменьшается время рабочего цикла, а, следовательно, повышается производительность устройства в целом.

Кроме того, при таком исполнении устройства происходит полное заполнение барабанов по весу рыхлых, т.е. с мальм объемным весом, сыпучих материалов, каким, например, является порошкообразный хлористый кальций, так как в процессе перемещения ;предварительно заполненного барабана

ел

о

О О 4

ОЭ

3I 5

чи окончательное заполнение происходит дополнительная усадка находящегося н нем материала.

Выполнение одного из электродов сигнализатора уровня подвижным и заземленным, а другого в виде одной или нескольких упругих пластин повышает надежность и точность срабатывания сигнализаторов уровня, так как их работа не зависит от свойств сыпучего материала. Кроме того, такое выполнение обеспечивает значительное и резкое изменение емкости чувствительного элемента, т.е. неподвижного электрода, и его очищение от налипшего сыпучего материала путем колебания пластин, из которых он выполнен, в результате взаимодействия их с барабанами при повороте карусели, что п конечном итоге повышает производительность устройства в целом.

Глкое конструктивное исполнение устройства для расфасовки объемным дозированием позволяет отказаться от дополнительной, мерной1 емкости и питающего механизма, что упрощает конструкцию такого устройства.

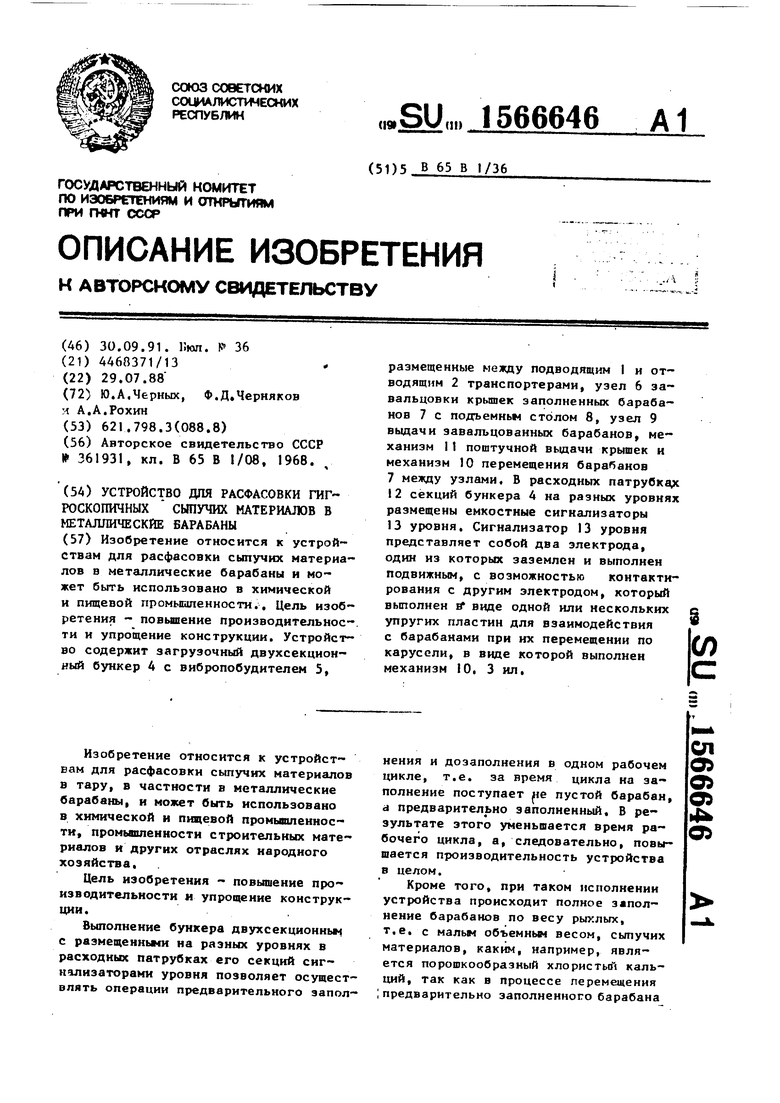

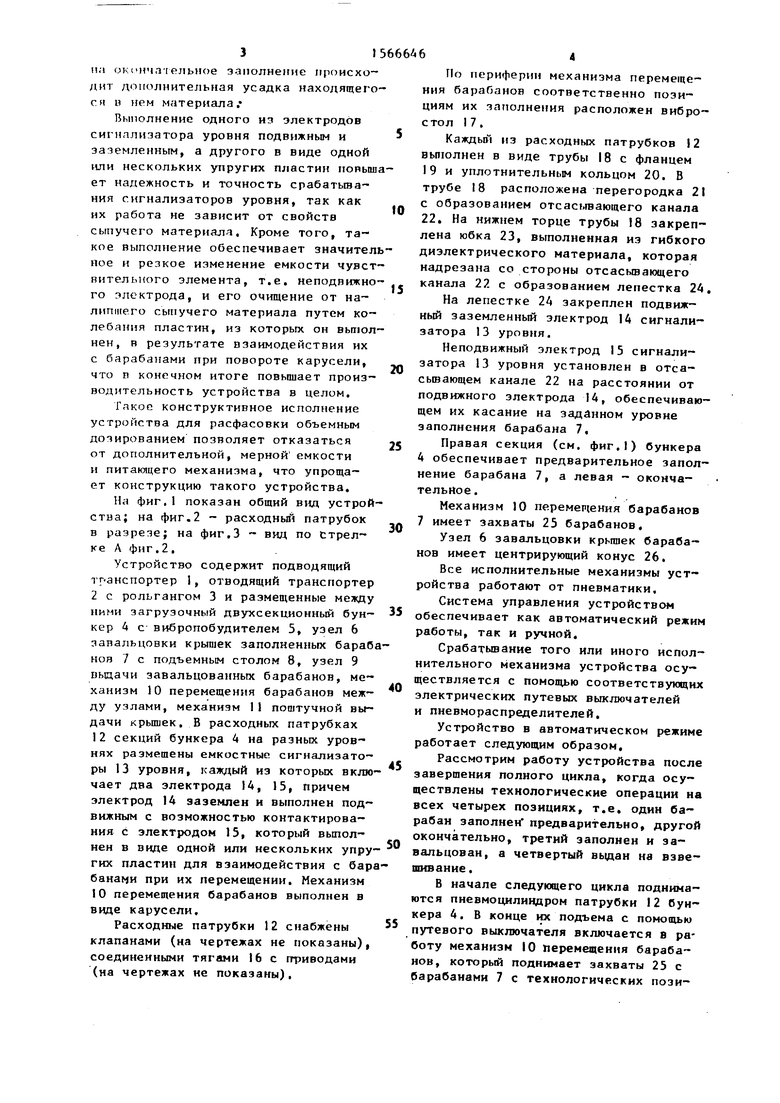

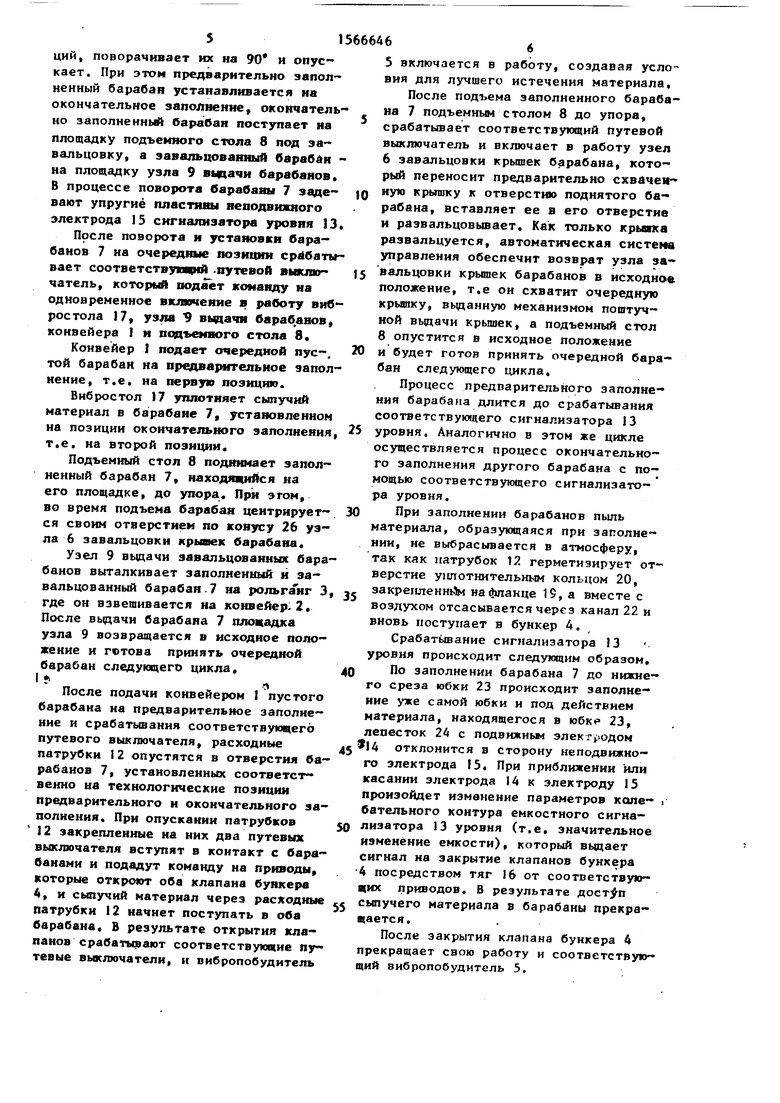

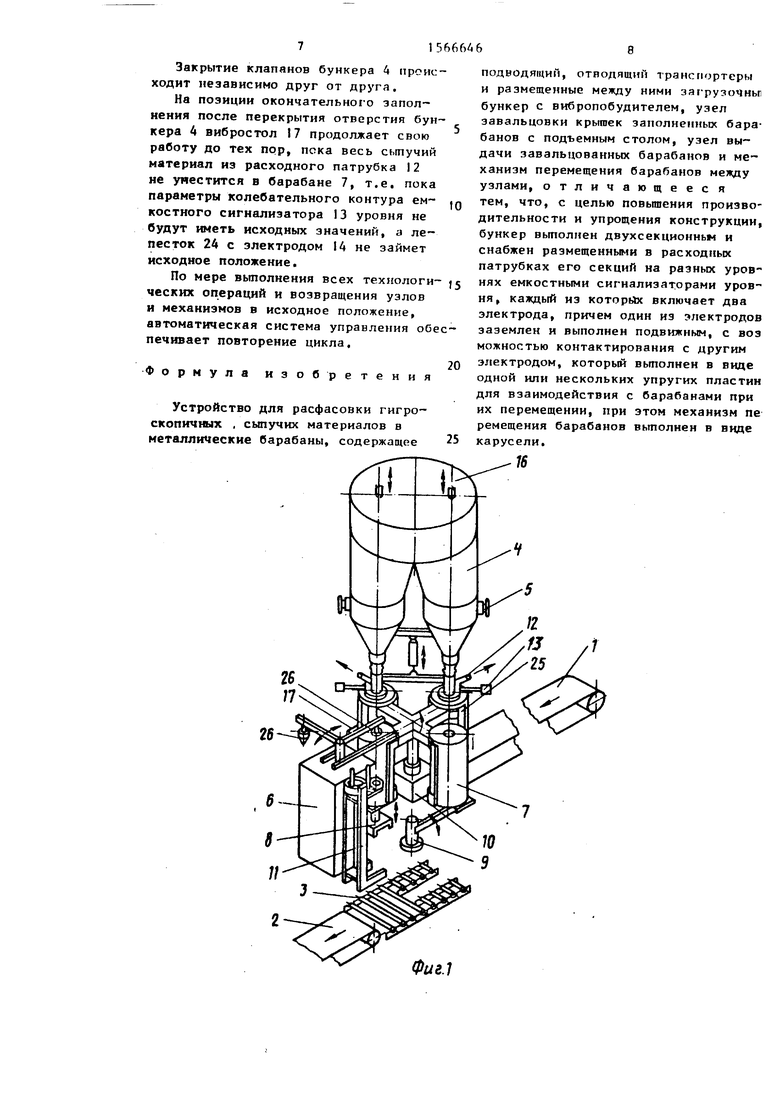

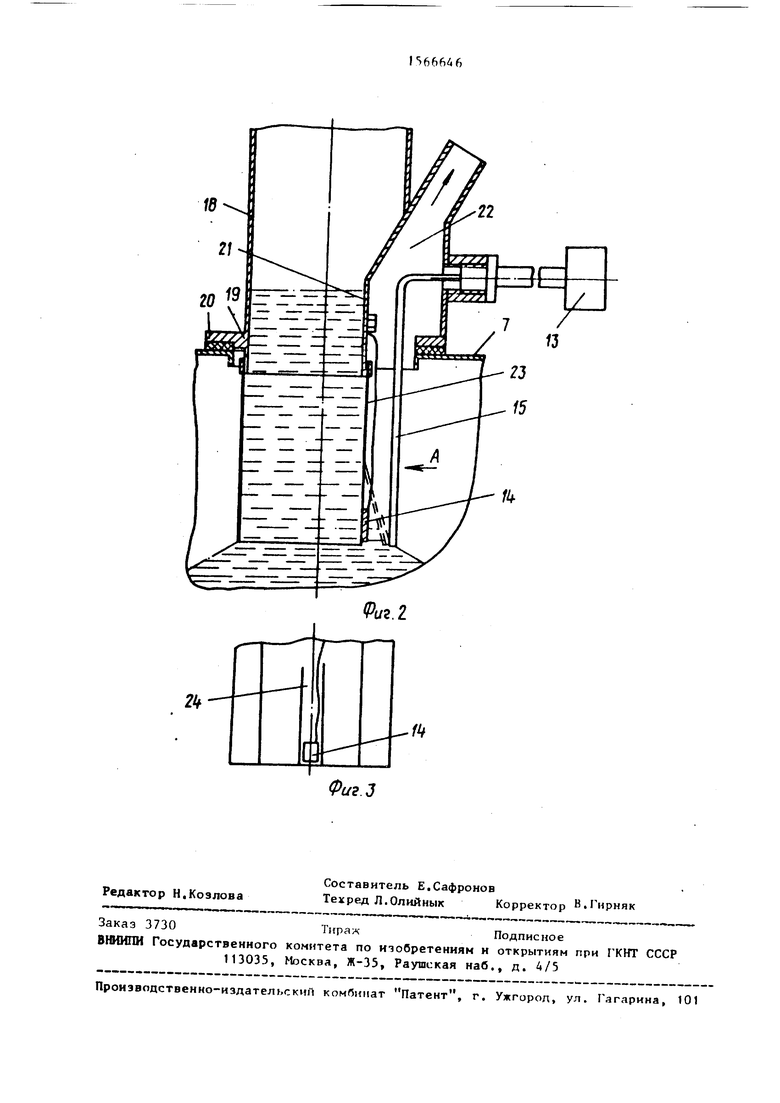

На фиг.1 показан общий вид устройства; на фиг.2 - расходный патрубок в разрезе; на фиг.З - вид по стрелке А фиг,2.

Устройство содержит подводящий транспортер 1, отводящий транспортер 2 с рольгангом 3 и размещенные между ними загрузочный двухсекционный бункер 4 с вибропобудителем 5, узел 6 завальцовки крышек заполненных барабанов / с подъемным столом 8, узел 9 выдачи эавальцованных барабанов, механизм 10 перемещения барабанов между узлами, механизм 11 поштучной выдачи крышек, В расходных патрубках 12 секций бункера 4 на разных уровнях размешены емкостные сигнализаторы 13 уровня, каждый из которых включает два электрода 14, 15, причем электрод 14 заземлен и выполнен подвижным с возможностью контактирования с электродом 15, который выполнен в виде одной или нескольких упру гих пластин для взаимодействия с барбанами при их перемещении. Механизм 10 перемещения барабанов выполнен в виде карусели.

Расходные патрубки 12 снабжены клапанами (на чертежах не показаны), соединенными тягами 16 с ггриводами (на чертежах не показаны),

,

10

15

20

25

30

35

40

45

50

55

По периферии механизма перемещения барабанов соответственно позициям их заполнения расположен вибростол 17.

Каждый из расходных патрубков 12 выполнен в виде трубы 18 с фланцем 19 и уплотнительным кольцом 20. В трубе 18 расположена перегородка 21 с образованием отсасывающего канала 22. На нижнем торце трубы 18 закреплена юбка 23, выполненная из гибкого диэлектрического материала, которая надрезана со стороны отсасывающего канала 22 с образованием лепестка 24.

На лепестке 24 закреплен подвижный заземленный электрод 14 сигнализатора 13 уровня.

Неподвижный электрод 15 сигнализатора 13 уровня установлен в отсасывающем канале 22 на расстоянии от подвижного электрода 14, обеспечивающем их касание на заданном уровне заполнения барабана 7,

Правая секция (см. фиг,)) бункера 4 обеспечивает предварительное заполнение барабана 7, а левая - окончательное.

Механизм 10 перемещения барабанов 7 имеет захваты 25 барабанов.

Узел 6 завальцовки крышек барабанов имеет центрирующий конус 26.

Все исполнительные механизмы устройства работают от пневматики.

Система управления устройством обеспечивает как автоматический режим работы, так и ручной.

Срабатывание того или иного исполнительного механизма устройства осуществляется с помощью соответствующих электрических путевых выключателей и пневмораспределителей.

Устройство в автоматическом режиме работает следующим образом.

Рассмотрим работу устройства после завершения полного цикла, когда осуществлены технологические операции на всех четырех позициях, т.е. один барабан заполнен предварительно, другой окончательно, третий заполнен и эа- вальцован, а четвертый выдан на взвешивание.

В начале следующего цикла поднимаются пневмоцилиндром патрубки 12 бункера 4. В конце их подъема с помощью путевого выключателя включается в работу механизм 10 перемещения барабанов, который поднимает захваты 25 с барабанами 7 с технологических позиto

15

20

25

5

ций, поворачивает их на 90 и опускает. При этом предварительно заполненный барабан устанавливается на окончательное заполнение, окончательно заполненный барабан поступает на площадку подъемного стола 8 под эа- вальцовку, а эавальцованный барабан - на площадку узла 9 выдачи барабанов. В процессе поворота барабаны 7 задевают упругие пластины неподвижного электрода 15 сигнализатора уровня 13.

После поворота и установки барабанов 7 на очередные позиции срабатывает соответствующий -путевой выключатель, который подаёт команду на одновременное включение в работу вибростола 17, узла 9 выдачи барабанов, конвейера I и подъемного стола 8.

Конвейер 1 подает очередной пус-. той барабан на предварительное заполнение, т.е. на первую позицию.

Вибростол 17 уплотняет сыпучий материал в барабане 7, установленном на позиции окончательного заполнения, т.е. на второй позиции.

Подъемный стол 8 поднимает заполненный барабан 7, находящийся на его площадке, до упора. При этом, во время подъема барабан центрирует-. ся своим отверстием по конусу 26 узла 6 завальцовки крышек барабана.

Узел 9 выдачи эавальцованных барабанов выталкивает заполненный и эавальцованный барабан.7 на рольга нг 3, j5 где он взвешивается на конвейер. 2. После выдачи барабана 7 площадка узла 9 возвращается в исходное положение и готова принять очередной барабан следующего цикла.

После подачи конвейером I пустого

барабана на предварительное заполнение и срабатывания соответствующего путевого выключателя, расходные патрубки 12 опустятся в отверстия барабанов 7, установленных соответственно на технологические позиции предварительного и окончательного заполнения. При опускании патрубков 12 закрепленные на них два путевых выключателя вступят в контакт с барабанами и подадут команду на приводы, которые откроют оба клапана бункера 4, и сыпучий материал через расходные патрубки 12 начнет поступать в оба барабана. В результате открытия клапанов срабатывают соответствующие путевые выключатели, к внбропобудитель

15666466

5включается в работу, создавая условия для лучшего истечения материала.

После подъема заполненного барабана 7 подъемным столом 8 до упора, срабатывает соответствующий путевой выключатель и включает в работу узел

6завальцовки крышек барабана, который переносит предварительно схваченную крышку к отверстию поднятого барабана, вставляет ее в его отверстие и развальцовывает. Как только крышка развальцуетея, автоматическая система управления обеспечит возврат узла завальцовки крышек барабанов в исходное положение, т.е он схватит очередную крышку, выданную механизмом поштучной выдачи крышек, а подъемный стол

8 опустится в исходное положение и будет готов принять очередной барабан следующего цикла.

Процесс предварительного заполнения барабана длится до срабатывания соответствующего сигнализатора 13 уровня. Аналогично в этом же цикле осуществляется процесс окончательного заполнения другого барабана с помощью соответствующего сигнализатора уровня.

При заполнении барабанов пыль материала, образующаяся при заполнении, не выбрасывается в атмосферу, так как патрубок 12 герметизирует отверстие уилотнительным кольцом 20, закрепленным на фланце 19, а вместе с воздухом отсасывается через канал 22 и вновь поступает в бункер 4.

Срабатывание сигнализатора 13 уровня происходит следующим образом.

По заполнении барабана 7 до нижнего среза юбки 23 происходит заполнение уже самой юбки и под действием материала, находящегося в юбке 23, лепесток 24 с подвижным электродом 14 отклонится в сторону неподвижного электрода 15. При приближении или касании электрода 14 к электроду 15 произойдет изменение параметров коле- г батального контура емкостного сигнализатора 13 уровня (т.е. значительное изменение емкости), который выдает сигнал на закрытие клапанов бункера 4 посредством тяг 16 от соответствующих приводов. В результате доступ сыпучего материала в барабаны прекращается.

После закрытия клапана бункера 4 прекращает свою работу и соответствующий вибропобудитель 5.

30

40

45

50

55

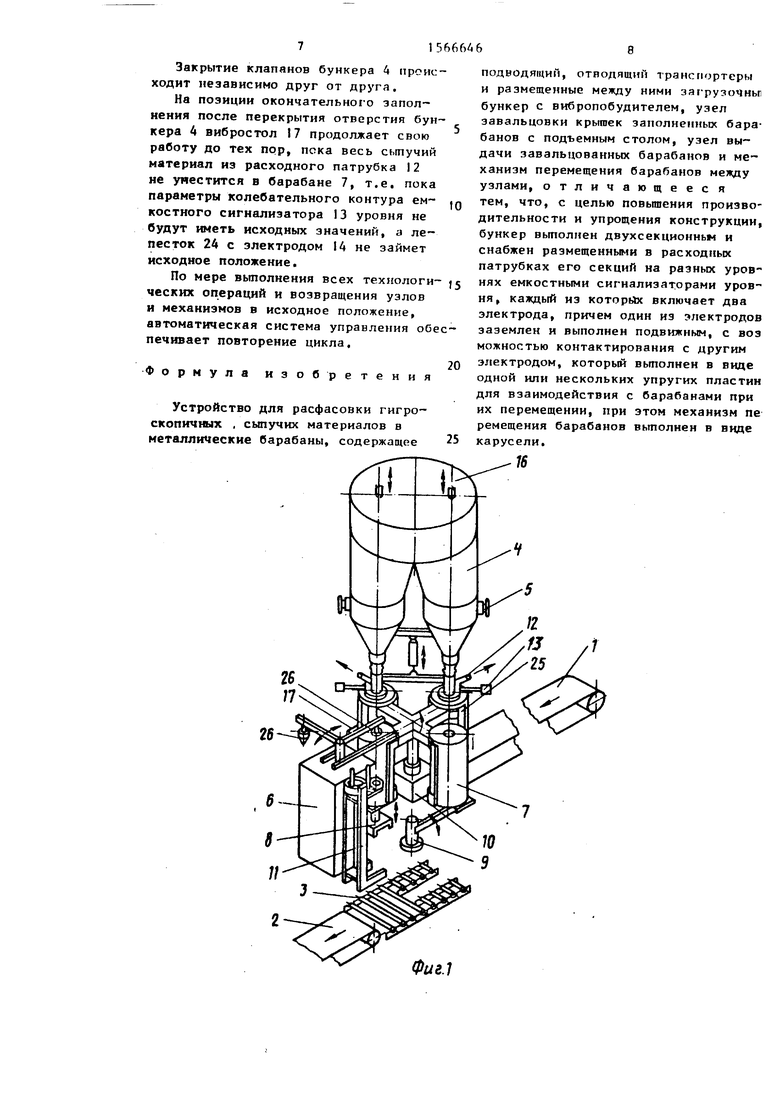

Закрытие клапанов бункера 4 происходит независимо друг от друга.

На позиции окончательного заполнения после перекрытия отверстия бункера А вибростол 17 продолжает свою работу до тех пор, пока весь сыпучий материал из расходного патрубка 12 не уместится в барабане 7, т.е. пока параметры колебательного контура емкостного сигнализатора 13 уровня не будут иметь исходных значений, а лепесток 24 с электродом 14 не займет исходное положение.

По мере выполнения всех технологи- ческих операций и возвращения узлов и механизмов в исходное положение, автоматическая система управления обепечивает повторение цикла.

Формула изобретения

Устройство для расфасовки гигроскопичных , сыпучих материалов в металлические барабаны, содержащее

подводящий, отводящий транспортеры и размещенные между ними загрузочньп бункер с вибропобудителем, узел эавальцовки крыгаек заполненных барабанов с подъемным столом, узел выдачи завальцованных барабанов и механизм перемещения барабанов между узлами, отличающееся тем, что, с целью повышения производительности и упрощения конструкции, бункер выполнен двухсекционным и снабжен размещенными в расходных патрубках его секций на разных уровнях емкостными сигнализаторами уровня, каждый из которых включает два электрода, причем один из электродов заземлен и выполнен подвижным, с воз можностью контактирования с другим электродом, который выполнен в виде одной или нескольких упругих пластин для взаимодействия с барабанами при их перемещении, при этом механизм пе ремещения барабанов выполнен в виде карусели.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦСЕСОЮЗНДЯП;.TFHTr.>&--- •: V-лij:'p."f^«^^.иотзиа МБ,*С. Б. Алесковский, А. Е. Мордкович, Л. И. Жайворонок и Ф. Н. КапустинМ. Кл. В 65Ь 1/08УДК 66.023:621.798:539. .215(088.8) | 1973 |

|

SU361931A1 |

| УСТАНОВКА ДЛЯ РАСФАСОВКИ СЫПУЧИХ ПРОДУКТОВ В БАРАБАНЫ | 2004 |

|

RU2266848C1 |

| Питатель для сыпучих материалов | 1980 |

|

SU947008A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Узел для приготовления строительных растворов | 1984 |

|

SU1196278A1 |

| Цех для приготовления кормов | 1989 |

|

SU1777778A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2351469C2 |

| УСТАНОВКА АВТОМАТИЧЕСКОГО ЗАПОЛНЕНИЯ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2191277C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294237C2 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

Изобретение относится к устрой- ствам для расфасовки сыпучих материалов в металлические барабаны и может быть использовано в химической и пищевой промышленности.. Цель изобретения - повышение производительное-, ти и упрощение конструкции. Устройство содержит загрузочный двухсекционный бункер 4 с вибропобудителем 5, размещенные между подводящим I и отводящим 2 транспортерами, узел 6 за- вальцовки крышек заполненных барабанов 7 с подъемным столом 8, узел 9 выдачи эавальцованных барабанов, механизм 1I поштучной выдачи крышек и механизм 10 перемещения барабанов 7 между узлами, В расходных патрубках 12секций бункера 4 на разных уровнях размещены емкостные сигнализаторы 13уровня. Сигнализатор 13 уровня представляет собой два электрода, один из которых заземлен и выполнен подвижным, с возможностью контактирования с другим электродом, который выполнен в виде одной или нескольких упругих пластин для взаимодействия с барабанами при их перемещении по карусели, в виде которой выполнен механизм 10. 3 ил. § (Л с

Фиг.1

1В

Риг. 2

Авторы

Даты

1991-09-30—Публикация

1988-07-29—Подача