V 5

Г S5

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при отделке щитовых деталей лакокрасочными материалами.

Цель изобретения - повышение производительности линии.

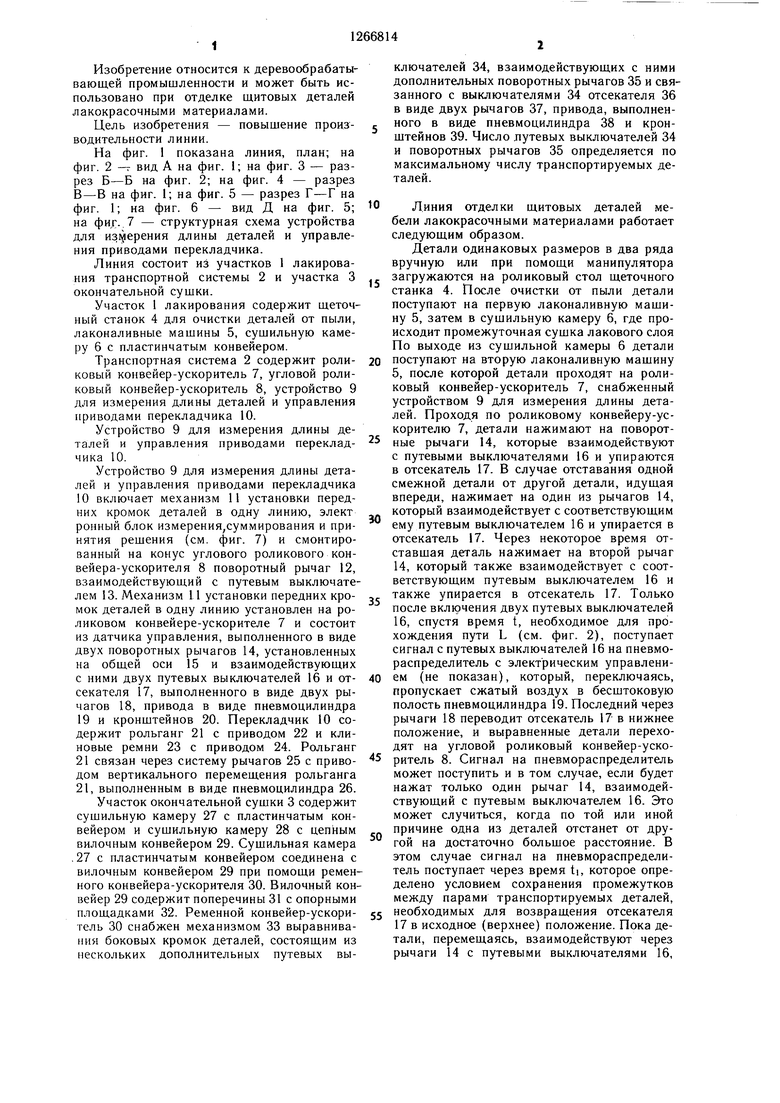

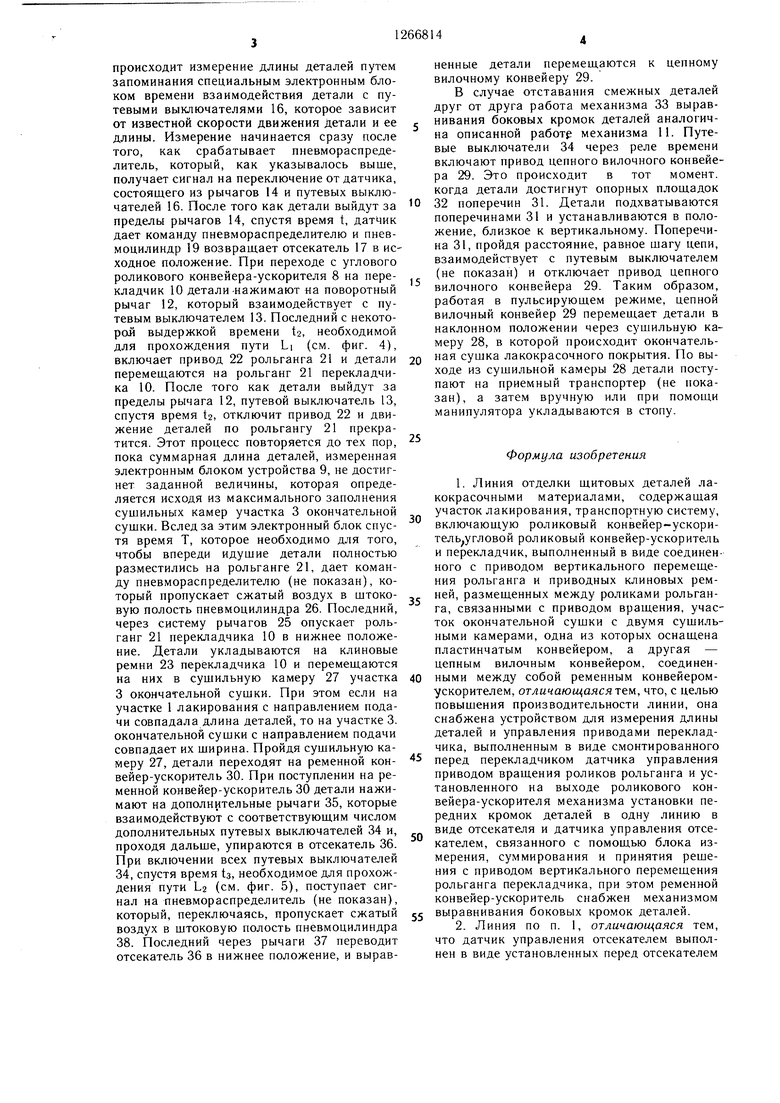

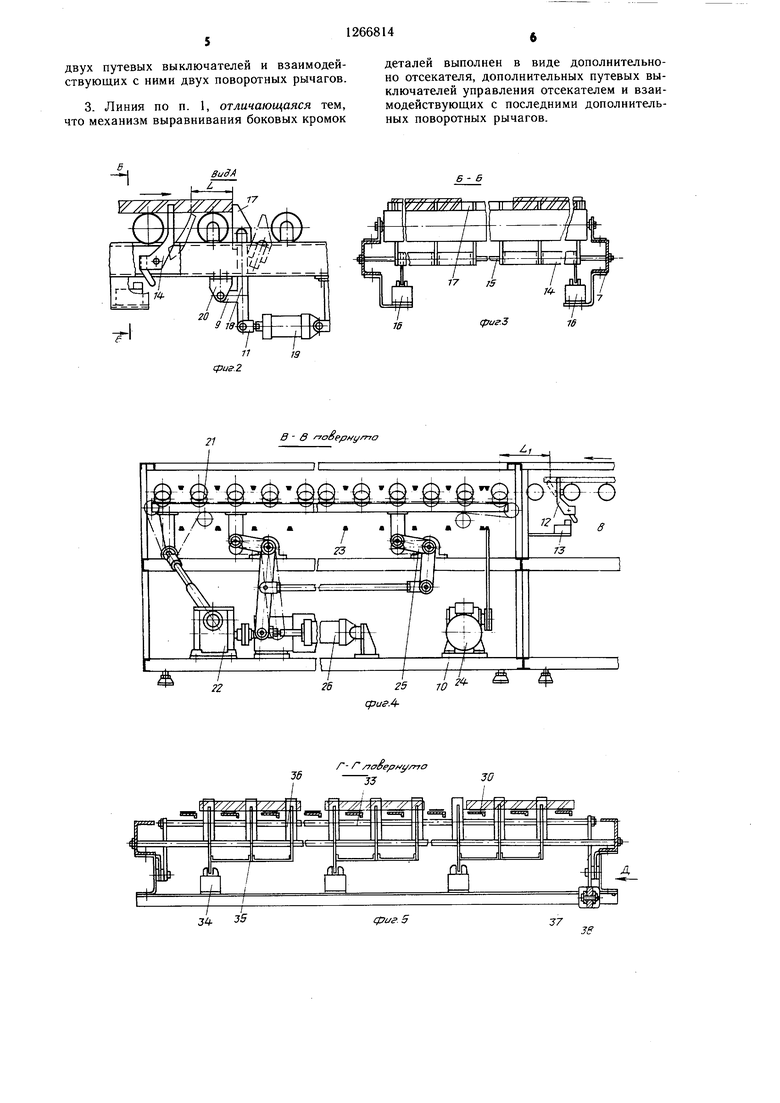

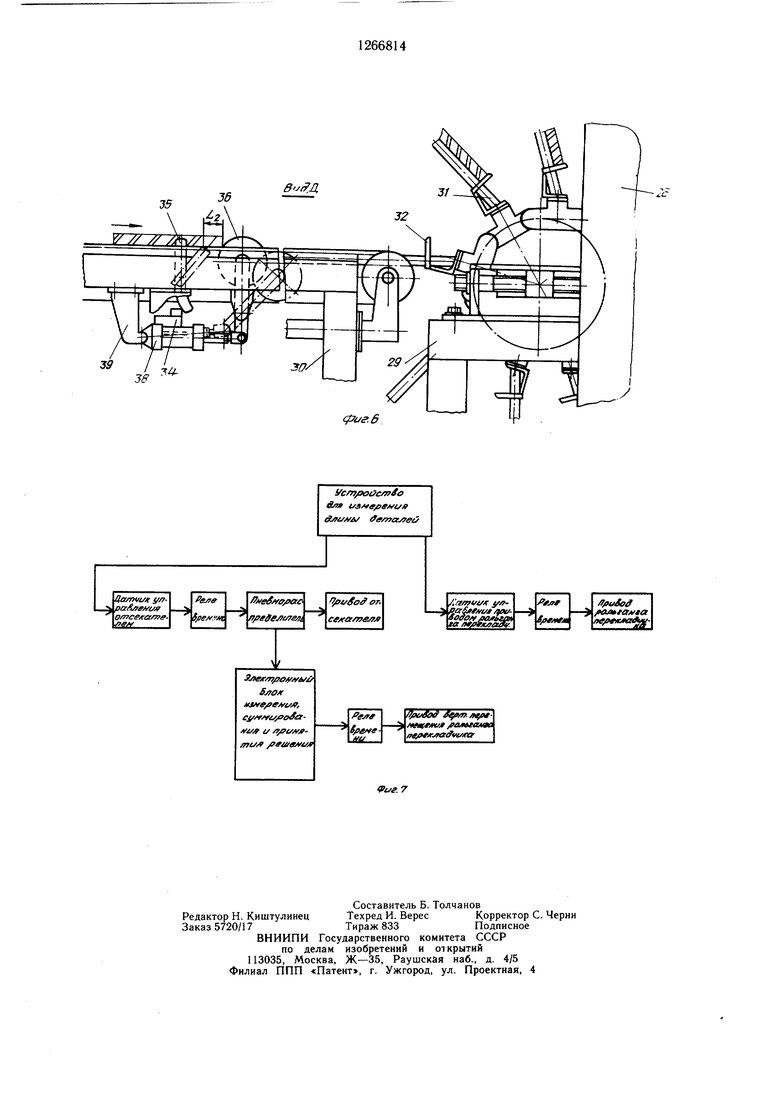

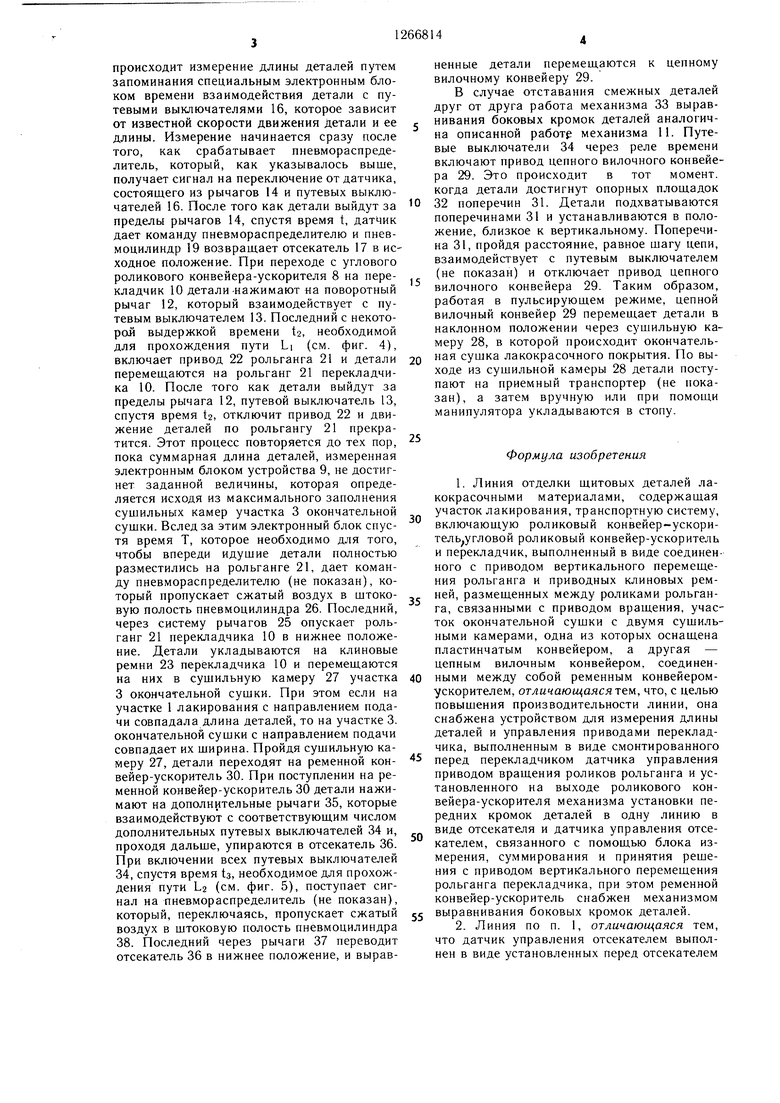

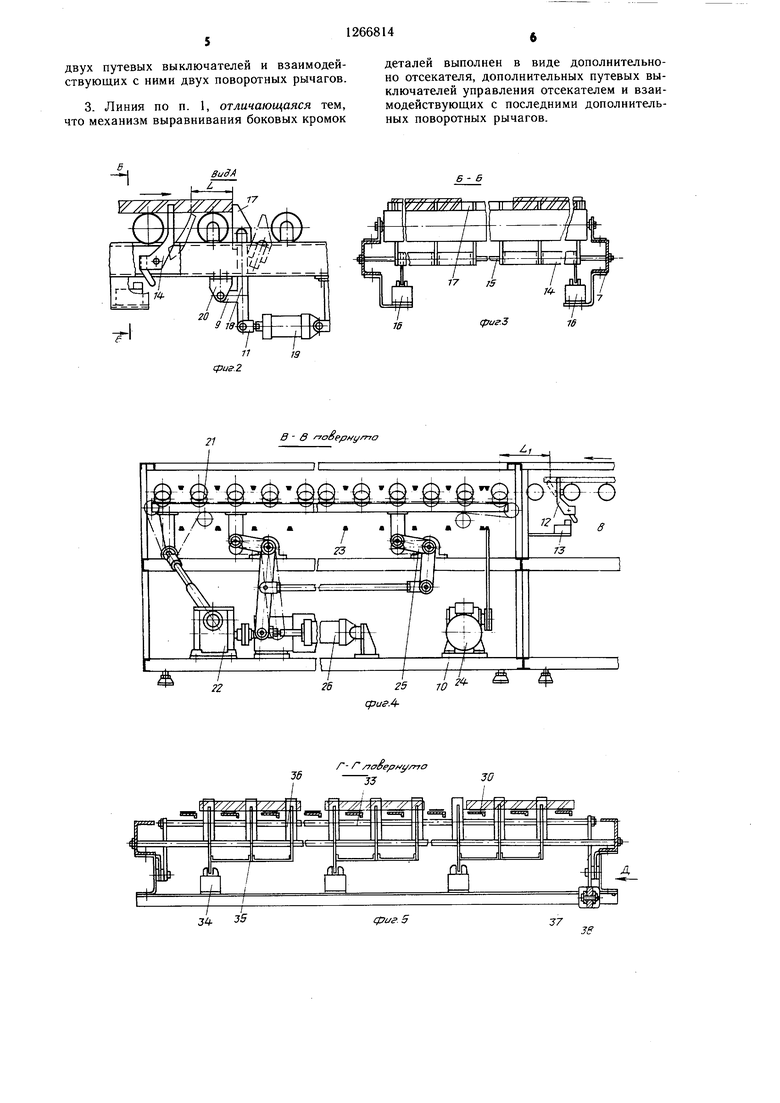

На фиг. 1 показана линия, план; на фиг. 2 -г вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - вид Д на фиг. 5; на фиг. 7 - структурная схема устройства для из1 ерения длины деталей и управления приводами перекладчика.

Линия состоит из участков 1 лакирования транспортной системы 2 и участка 3 окончательной сушки.

Участок 1 лакирования содержит щеточный станок 4 для очистки деталей от пыли, лаконаливные машины 5, сушильную камеру 6 с пластинчатым конвейером.

Транспортная система 2 содержит роликовый конвейер-ускоритель 7, угловой роликовый конвейер-ускоритель 8, устройство 9 для измерения длины деталей и управления приводами перекладчика 10.

Устройство 9 для измерения длины деталей и управления приводами перекладчика 10.

Устройство 9 для измерения длины деталей и управления приводами перекладчика 10 включает механизм 11 установки передних кромок деталей в одну линию, элект ронный блок измерения,суммирования и принятия решения (см. фиг. 7) и смонтированный на конус углового роликового конвейера-ускорителя 8 поворотный рычаг 12, взаимодействующий с путевым выключателем 13. Механизм II установки передних кромок деталей в одну линию установлен на роликовом конвейере-ускорителе 7 и состоит из датчика управления, выполненного в виде двух новоротных рычагов 14, установленных на общей оси 15 и взаимодействующих с ними двух путевых выключателей 16 и отсекателя 17, выполненного в виде двух рычагов 18, привода в виде пневмоцилиндра 19 и кронщтейнов 20. Перекладчик 10 содержит рольганг 21 с приводом 22 и клиновые ремни 23 с приводом 24. Рольганг 21 связан через систему рычагов 25 с приводом вертикального перемещения рольганга 21, выполненным в виде пневмоцилиндра 26.

Участок окончательной сушки 3 содержит сушильную камеру 27 с пластинчатым конвейером и сушильную камеру 28 с цепным вилочным конвейером 29. Сушильная камера ,27 с пластинчатым конвейером соединена с вилочным конвейером 29 при помощи ременного конвейера-ускорителя 30. Вилочный конвейер 29 содержит поперечины 31 с опорными площадками 32. Ременной конвейер-ускоритель 30 снабжен механизмом 33 выравнивания боковых кромок деталей, состоящим из нескольких дополнительных путевых выключателей 34, взаимодействующих с ними дополнительных поворотных рычагов 35 и связанного с выключателями 34 отсекателя 36 в виде двух рычагов 37, привода, выполненного в виде пневмоцилиндра 38 и кронщтейнов 39. Число лутевых выключателей 34 и поворотных рычагов 35 определяется по максимальному числу транспортируемых деталей.

Линия отделки щитовых деталей мебели лакокрасочными материалами работает следующим образом.

Детали одинаковых размеров в два ряда вручную или при помощи манипулятора

загружаются на роликовый стол щеточного станка 4. После очистки от пыли детали поступают на первую лаконаливную машину 5, затем в сушильную камеру 6, где происходит промежуточная сущка лакового слоя По выходе из сущильной камеры 6 детали

поступают на вторую лаконаливную машину 5, после которой детали проходят на роликовый конвейер-ускоритель 7, снабженный устройством 9 для измерения длины деталей. Проходя по роликовому конвейеру-ускорителю 7, детали нажимают на поворотные рычаги 14, которые взаимодействуют с путевыми выключателями 16 и упираются в отсекатель 17. В случае отставания одной смежной детали от другой детали, идущая впереди, нажимает на один из рычагов 14, который взаимодействует с соответствующим ему путевым выключателем 16 и упирается в отсекатель 17. Через некоторое время отставщая деталь нажимает на второй рычаг 14, который также взаимодействует с соответствующим путевым выключателем 16 и также упирается в отсекатель 17. Только после включения двух путевых выключателей 16, спустя время t, необходимое для прохождения пути L (см. фиг. 2), поступает сигнал с путевых выключателей 16 на пневмораспределитель с электрическим управлени0 ем (не показан), который, переключаясь, пропускает сжатый воздух в бесштоковую полость пневмоцилиндра 19. Последний через рычаги 18 переводит отсекатель 17 в нижнее положение, и выравненные детали переходят на угловой роликовый конвейер-уско5 ритель 8. Сигнал на пневмораспределитель может поступить и в том случае, если будет нажат только один рычаг 14, взаимодействующий с путевым выключателем 16. Это может случиться, когда по той или иной причине одна из деталей отстанет от другой на достаточно большое расстояние. В этом случае сигнал на пневмораспределитель поступает через время ti, которое определено условием сохранения промежутков между парами транспортируемых деталей,

5 необходимых для возвращения отсекателя 17 в исходное (верхнее) положение. Пока детали, перемещаясь, взаимодействуют через рычаги 14 с путевыми выключателями 16, происходит измерение длины деталей путем запоминания специальным электронным блоком времени взаимодействия детали с путевыми выключателями 16, которое зависит от известной скорости движения детали и ее длины. Измерение начинается сразу после того, как срабатывает пневмораспределитель, который, как указывалось выше, получает сигнал на переключение от датчика, состоящего из рычагов 14 и путевых выключателей 16. После того как детали выйдут за пределы рычагов 14, спустя время t, датчик дает команду пневмораспределителю и пневмоцилиндр 19 возвращает отсекатель 17 в исходное положение. При переходе с углового роликового конвейера-ускорителя 8 на перекладчик 10 детали-нажимают на поворотный рычаг 12, который взаимодействует с путевым выключателем 13. Последний с некоторой выдержкой времени t2, необходимой для прохождения пути LI (см. фиг. 4), включает привод 22 рольганга 21 и детали перемещаются на рольганг 21 перекладчика 10. После того как детали выйдут за пределы рычага 12, путевой выключатель 13, спустя время iz, отключит привод 22 и движение деталей по рольгангу 21 прекратится. Этот процесс повторяется до тех пор, пока суммарная длина деталей, измеренная электронным блоком устройства 9, не достигнет заданной величины, которая определяется исходя из максимального заполнения сущильных камер участка 3 окончательной сушки. Вслед за этим электронный блок спустя время Т, которое необходимо для того, чтобы впереди идушие детали полностью разместились на рольганге 21, дает команду пневмораспределителю (не показан), который пропускает сжатый воздух в штоковую полость пневмоцилиндра 26. Последний, через систему рычагов 25 опускает рольганг 21 перекладчика 10 в нижнее положение. Детали укладываются на клиновые ремни 23 перекладчика 10 и перемещаются на них в сушильную камеру 27 участка 3 окончательной сушки. При этом если на участке 1 лакирования с направлением подачи совпадала длина деталей, то на участке 3. окончательной сушки с направлением подачи совпадает их ширина. Пройдя сушильную камеру 27, детали переходят на ременной конвейер-ускоритель 30. При поступлении на ременной конвейер-ускоритель 30 детали нажимают на дополнительные рычаги 35, которые взаимодействуют с соответствующим числом дополнительных путевых выключателей 34 и, проходя дальше, упираются в отсекатель 36. При включении всех путевых выключателей 34, спустя время ta, необходимое для прохождения пути L2 (см. фиг. 5), поступает сигнал на пневмораспределитель (не показан), который, переключаясь, пропускает сжатый воздух в штоковую полость пневмоцилиндра 38. Последний через рычаги 37 переводит отсекатель 36 в нижнее положение, и выравненные детали перемещаются к цепному вилочному конвейеру 29. В случае отставания смежных деталей друг от друга работа механизма 33 выравнивания боковых кромок деталей аналогична описанной работу механизма 11. Путевые выключатели 34 через реле времени включают привод цепного вилочного конвейера 29. Это происходит в тот момент, когда детали достигнут опорных площадок 32 поперечин 31. Детали подхватываются поперечинами 31 и устанавливаются в положение, близкое к вертикальному. Поперечина 31, пройдя расстояние, равное шагу цепи, взаимодействует с путевым выключателем (не показан) и отключает привод цепного вилочного конвейера 29. Таким образом, работая в пульсирующем режиме, цепной вилочный конвейер 29 перемещает детали в наклонном положении через сушильную камеру 28, в которой происходит окончательная сушка лакокрасочного покрытия. По выходе из сушильной камеры 28 детали поступают на приемный транспортер (не показан), а затем вручную или при помощи манипулятора укладываются в стопу. Формула изобретения 1.Линия отделки щитовых деталей лакокрасочными материалами, содержащая участок лакирования, транспортную систему, включающую роликовый конвейер-ускорительдгловой роликовый конвейер-ускоритель и перекладчик, выполненный в виде соединенного с приводом вертикального перемещения рольганга и приводных клиновых ремней, размещенных между роликами рольганга, связанными с приводом вращения, участок окончательной сушки с двумя сушильными камерами, одна из которых оснащена пластинчатым конвейером, а другая - цепным вилочным конвейером, соединенными между собой ременным конвейеромускорителем, отличающаясятем, что, с целью повышения производительности линии, она снабжена устройством для измерения длины деталей и управления приводами перекладчика, выполненным в виде смонтированного перед перекладчиком датчика управления приводом вращения роликов рольганга и установленного на выходе роликового конвейера-ускорителя механизма установки передних кромок деталей в одну линию в виде отсекателя и датчика управления отсекателем, связанного с помощью блока измерения, суммирования и принятия решения с приводом вертикального перемещения рольганга перекладчика, при этом ременной конвейер-ускоритель снабжен механизмом выравнивания боковых кромок деталей. 2.Линия по п. 1, отличающаяся тем, что датчик управления отсекателем выполнен в виде установленных перед отсекателем

двух путевых выключателей и взаимодействующих с ними двух поворотных рычагов.

3. Линия по п. 1, отличающаяся тем, что механизм выравнивания боковых кромок

деталей выполнен в виде дополнительноно отсекателя, дополнительных путевых выключателей управления отсекателем и взаимодействующих с последними дополнительных поворотных рычагов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕЕРНАЯ СУШИЛКА | 1991 |

|

RU2035676C1 |

| Устройство для окрашивания и последующей сушки деревянных погонажных изделий | 1973 |

|

SU526397A1 |

| Поточная линия для нанесения покрытий на изделия | 1991 |

|

SU1811913A1 |

| Устройство для подачи деталей к параллельно работающим станкам | 1976 |

|

SU616113A1 |

| Линия для изготовления щитов | 1984 |

|

SU1177155A1 |

| Линия комплексной отделки щитовых деталей мебели | 1988 |

|

SU1574488A1 |

| Установка для производства керамических облицовочных плиток | 1976 |

|

SU612802A1 |

| Утсановка для окраски изделий | 1975 |

|

SU651854A1 |

| Устройство очистки внутренней поверхности труб | 2022 |

|

RU2794193C1 |

| Установка для автоматической сварки прямоугольных изделий с закругленными углами | 1986 |

|

SU1454623A1 |

Изобретение относится к деревообрабатывающей промышленности и позволяет повысить производительность линии. После прохождения участка лакирования 1 детали поступают в транспортную систему, включающую роликовый конвейер-ускоритель (КУ) 7, угловой роликовый КУ 8 и перекладчик (П) 10. Он выполнен в виде соединенного с приводом вертикального перемещеня рольганга (Р) 21 и приводных клиновых ремней 23. Ремни размещены между роликами Р 21, связанными с приводом вращения. Устр-во для измерения длины деталей и управления приводами П 10 выполнено в виде смонтированного перед П 10 датчика управления приводом вращения роликов Р 21 и установленного на выходе роликового КУ 7 механизма установки передних кромок деталей в одну линию в виде отсекателя с датчиком управления. Он связан посредством блока измерения, суммирования и принятия решения с приводом вертикального перемещения Р 21 и выполнен в виде установленных перед отсекателем двух путевых выключателей и взаимодействующих с ними двух поворотных рычагов. При их взаимодействии происходит измерение длины деталей. После того как измерен ная длина достигает заданного значения, (Л выдается сигнал на привод вертикального перемещения Р 21 и он опускается в нижнее положение. Детали укладываются на клиновые ремни 23 и транспортируются в первую сушильную камеру 27 с пластинчатым конвейером. Сушильная камера 28 с цепным вилочным конвейером связана с первой камерой ременным КУ 30 в виде дополниto тельного отсекателя, дополнительных путео: вых выключателей управления отсекателем и 05 взаимодействующих с ними дополнительных 00 поворотных рычагов. 2 з.п. ф-лы, 7 ил.

1119 В в обер уп-го

/Cfn/ioocario воя iJ3ffefiff t e el«/- 4/ f/nce eu

| Деревообрабатывающая промышленность | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Дятко Э | |||

| К | |||

| и др | |||

| Линия лакирования пластей мебельных щитов нитроцеллюлозными лаками | |||

| Реферативный сборник «Мебель, 1981, № 9, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-10-30—Публикация

1984-12-04—Подача