(54) УСТРОЙСТВО ДЛЯ ГРУППИРОВАНИЯ ФЛАКОНОВ И УКЛАДКИ ИХ В ЯЩИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки предметов в контейнеры | 1980 |

|

SU929496A1 |

| Автоматическая линия для упаковывания штучных изделий в картонные пачки | 1990 |

|

SU1782870A1 |

| Установка для укладки брикетов в тару | 1981 |

|

SU965905A1 |

| Устройство для укладки в тару стержнеобразных предметов | 1982 |

|

SU1076360A1 |

| Устройство для стапелирования плоских деталей | 1988 |

|

SU1593752A1 |

| Устройство для укладки в ящик штучных изделий | 1973 |

|

SU445595A1 |

| Автомат для садки кирпича на печные вагонетки | 1976 |

|

SU686955A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ В ЯЩИК ШТУЧНЫХ ПРЕДМЕТОВ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1972 |

|

SU432044A1 |

| Устройство для укладки банок с прокладками в тару | 1978 |

|

SU753717A1 |

| УСТРОЙСТВО для УКЛАДКИ БУТЫЛОК В ЯЩИКИ | 1969 |

|

SU256603A1 |

1

Изобретение относится к упаковочному оборудованию, преимущественно к устройствам для группирования и укладки флаконов в ящики с ячейками.

Известно устройство для группирования флаконов и укладки их в ящики, содержащее конвейеры для подачи флаконов и пустых ящиков, подъемный стол для ящиков, расположенную над ним подвижную кассету, укрепленные над ней параллельные направляющие и смонтированный на щтоке пневмоцилиндра толкатель для флаконов 1.

Недостатками устройства являются низкая надежность его работы, а также неудобство в обслуживании.

Цель изобретения - повышение надежности работы и удобства обслуживания.

Поставленная цель достигается тем, что устройство для группирования флаконов и укладки их в ящики, содержащее конвейеры для подачи флаконов и пустых ящиков, подъемный стол для ящиков, расположенную над ним подвижную кассету, укрепленные над ней параллельные направляющие и смонтированный на щтоке пневмоцилиндра толкатель для флаконов, снабжено механизмом регулирования щага между флаконами, состоящим из укрепленной на толкателе рамки, смонтированной на ее свободном конце подпружиненной пяты и установленного над рамкой поворотного барабана с размещенными по периметру его торца разновеликими упорами для взаимодействия с пятой, при этом разница длин упоров соответствует щагу между флаконами, а количество упоров соответствует количеству рядов флаконов.

При этом на образующей поворотного барабана укреплены копиры, выполненные в виде разомкнутых колец для управления работой устройства, которое также снабжено установленной над кассетой траверсой с вертикально укрепленными пластинами для проталкивания застрявщих флаконов.

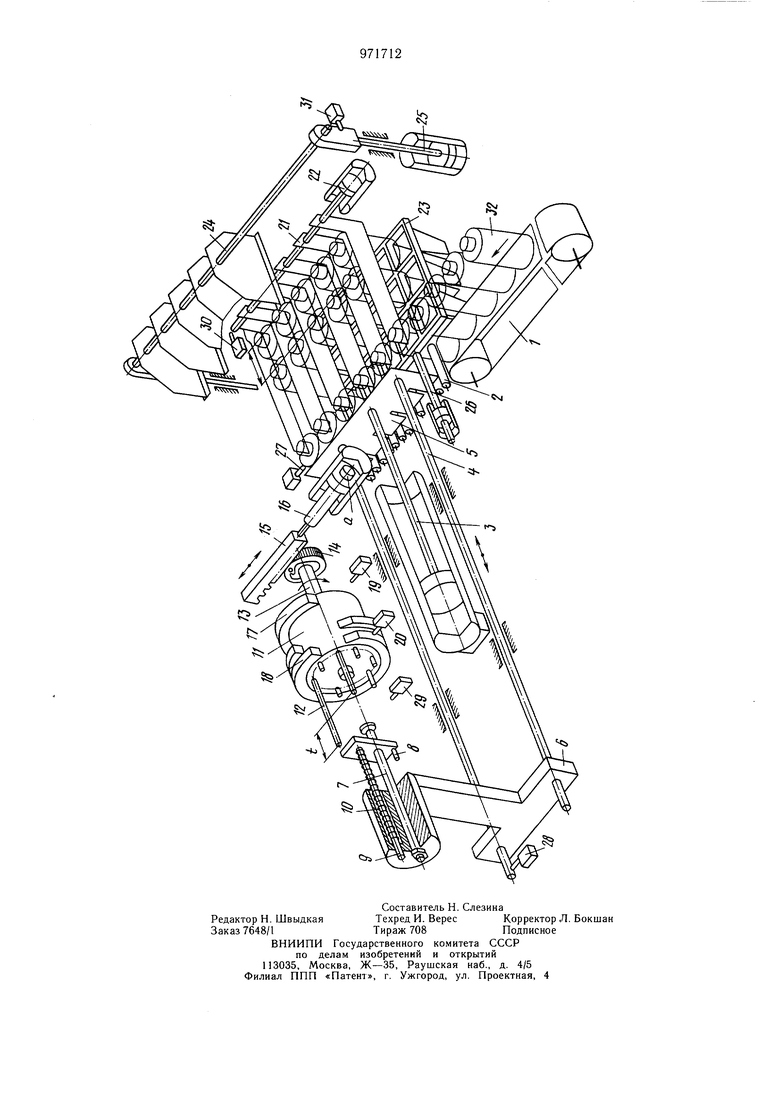

На чертеже показана схема устройства для группирования флаконов и укладки

20 их в ящики.

Устройство состоит из узла группирования флаконов и узла укладки флаконов в ящики с ячейками. Узел группирования включает конвейер 1, подаюш.ий наполненные и укупоренные флаконы сплошным потоком на рольганг 2, подвижную жесткую раму, укрепленную на штоке пневцилиндра 3 и образованную скалками 4, гребенчатым толкателем 5 и кронштейном 6. В кронштейне 6 подвижно установлена пята 7, на одном конце которой закреплена пластина с пальцем 8, и ось 9 с пружиной 10. Барабан 11 с упорами 12, закрепленными на его торце по периметру, установлен на валу 13 так, что ось одного из упоров совпадает с осью пяты 7. Пята 7 и барабан 11 с упорами 12 образуют механизм регулирования шага между флаконами. Шестерня 14 с встроенной в нее муфтой свободного .хода вместе с валом 13 и барабаном 11 поворачивается рейкой 15, жестко связанной со штоком пневмоцилиндра 16 . Длина упоров 12 регулируется в направлении оси барабана 11, причем разница длин упоров соответствует шагу между флаконами, а количество упоров соответствует количеству рядов флаконов. Угол поворота барабанов 11 зависит от длины хода штока с рейкой 15, поэтому для изменения хода штока на поршне пневмоцилиндра 16 устанавливаются сменные диски а. Количество ввернутых упоров 12 зависит от количества рядов флаконов, размешенных в поперечном направлении. Например, при схеме укладки 3X5 устанавливаются три упора под углом 120 друг к другу, четыре упора под углом 90° друг к другу при схеме укладки 4X5 и т. д. На образующей барабана 11 установлены копиры 17 и 18, выполненные, например в виде разомкнутых колец, взаимодействующих с двумя управляющими пневмоклапанами 19 и 20 и развернутых по образующей барабана 11 так, что при включенном клапане 19 клапан 20 выключен. Узел укладки включает конвейер для подачи пустых ящиков на подъемный стол (не показаны), кассету 21 с параллельными направляющими, установленными на одной оси, связанной со щтоком пневмоцилиндра 22 (количество направляющих равно количеству флаконов в продольном ряду минус единица), опорную для флаконов решетку 23, имеющую в каждой ячейке подпружиненные лепестки и расположенную под кассетой 21 и над ящиком с подъемным столом таким образом, что параллельные направляющие кассеты 21 установлены по центру ячеек рещетки 23. Над кассетой установлена траверса 24 с вертикальными пластинами для проталкивания застрявщих флаконов при сбрасывании их в ящик, ось которой связана со щтоком пневмоцилиндра 25. Над транспортером 1 установлен пневматический отсекатель 26, флаконов. Управление работой устройства осуществляется пневмоклапаном 27, установленным В позиции сталкивания флаконов и включаюшим в работу пневмоцилиндр 3 и отсекатель 26 пневмоклапаном 28, взаимодействующим со скалкой 4 и управляющим работой пневмоцилиндра 16, пневмоклапаном 29, включающимся в конце рабочего хода порщня 3 и возвращающим порщень 3 и отсекатель 26 в исходное положение пневмоклапанами 19 и 20, взаимодействующими соответственно с копирами 17 и 18 и установленными так, что после сталкивания последнего ряда и срабатывания пневмоцилиндра 16 пневмоклапан 19 отключается, а пневмоклапан 20 включается, вследствие чего после сталкивания последнего ряда флаконов блокируется обратный ход пневмоцилиндра 3 и включается в работу пнев.моцилиндр 22 пнев.моклапано.м 30, установленным в конце рабочего хода оси кассеты 21 и подающим за время включенного состояния пневмоимпульс в цилиндр 25 траверсы 24 и пневмоклапаном 31, установленным в конце хода траверсы 24 и возвращающи.м траверсу 24, пневмоцилиндр 3 и отсекатель 26 в исходное положение. Устройство работает следующим образом. Флаконы 32 под напором потока по транспортеру 1 и далее по рольгангу 2 продвигаются к пневмоклапану 27, подающему импульс отсекателю 26 и пневмоцилиндру 3, который совершает рабочий ход, передвигая гребенчатым толкателем 5 ряд флаконов по ребрам опорной решетки 23 в позицию над первы.м рядо.м ячеек решетки через параллельные направляющие кассеты 21, раздвигая флаконы в продольном направлении по щагу ячеек ящика. В начале рабочего хода отключается клапан 28, передавая пневмоимпульс в цилиндр 16 и перемещая поршень с рейкой 15 в сторону, противоположную указанной на чертеже стрелке на валу 13 (вал остается неподвижным благодаря муфте свободного хода). В конце хода цилиндра 3 подпружиненная пята 7 упирается в соосный с ней упор 12 до тех пор, пока пластина с пальцем 8 не упрется в корпус кронштейна 6 и не включит клапан 29, при этом порщень 3 с рамой и отсекатель 26 возвращаются в исходное положение, включая клапан 28, который подает пневмоимпульс пневмоцилиндру 16, соверщающему рабочий ход вместе с рейкой 15. Рейка 15 поворачивает шестерню 14 вместе с барабаном 11, например, на 90 или 120°, при этом следующий упор 12 устанавливается соосно с пятой 7, а длина его превышает длину предыдущего упора на величину шага ячеек ящика t. Таким образом, длина хода поршня цилиндра 3 с гребенчатым толкателем 5 устанавливается автоматически. Далее флаконы снова продвигаются на рольганг 2, и цикл повторяется для каждого ряда. Перед сталкиванием последнего ряда

флаконов и очередного поворота барабана 11 клапан 20 выходит из взаимодействия с копиром 18 и отключается, а клапан 19 включается копиром 17, вследствие чего гребенчатый толкатель 5 остается в переднем положении, а пневмосигнал передается на цилиндр 22, шток которого передвигает кассету 21 на половину шага ячеек, при этом плоскость направляюших совмещается с ребрами опорной решетки 23 в вертикальной плоскости. Флаконы, притормаживаясь подпружиненными лепестками, падают в ящик. В конце хода ось кассеты включает клапан 30, подающий сигнал на цилиндр 25 траверсы 24, которая, быстро опускаясь, доталкивает в ячейки застрявшие флаконы. В конце хода траверса 24 включает клапан 31, при этом штоки цилиндров 25 и 3 совершают обратный ход, отсекатель 26 возвращается в исходное положение, поршень цилиндра 22 совершает обратный ход на величину, равную половине шага, а стол с ящиком опускается и отводигся транспортером (не показан). В конце хода поршня 3 скалка 4 включает клапан 28, цилиндр 16 поворачивает барабан 11 в исходное положение, клапан 20 включается копиром 18, а клапан 19 отключается. Цикл группирования флаконов и их укладки повторяется в изложенной последовательности.

Применение предлагаемого устройства значительно повышает надежность работы упаковочного оборудования, расширяет его технологические возможности при укладке флаконов по различным схемам или в два ряда, обеспечивает удобство в обслуживании.

Формула изобретения

5 пяты и установленного над рамкой поворотного барабана с размещенными по периметру его торца разновеликими упорами для взаимодействия с пятой, при этом разница длин упоров соответствует щагу между флаконами, а количество упоров соответствует количеству рядов флаконов.

устройства.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 519362, кл. В 65 В 21/04, 1974.

Авторы

Даты

1982-11-07—Публикация

1981-04-29—Подача