Данный станок имеет такую конструкцию, что на нем можно выполнять, по Я1еланию, один из двух следуюш.их самих по себе известных приемов: качать шаблон и инструмент друг относительно друга при обработке дуговых кромок или сообщать шаблону прямолинейное перемеш;ение относительно шлифовального инструмента для обработки прямолинейных кромок. Для этого шпиндель состоит из двух отдельных частей, между которыми шлифовальный инструмент может быть установлен или эксцентрично, или концентрично, а привод к шпинделю выполнен так, что последний может, по желанию, получать, в первом случае, качание вокруг своей оси, а во втором - враш,ение. Эксцентриситет шлифовального инструмента может быть изменяем в соответствии с радиусом обрабатываемой дуговой поверхности шаблона.

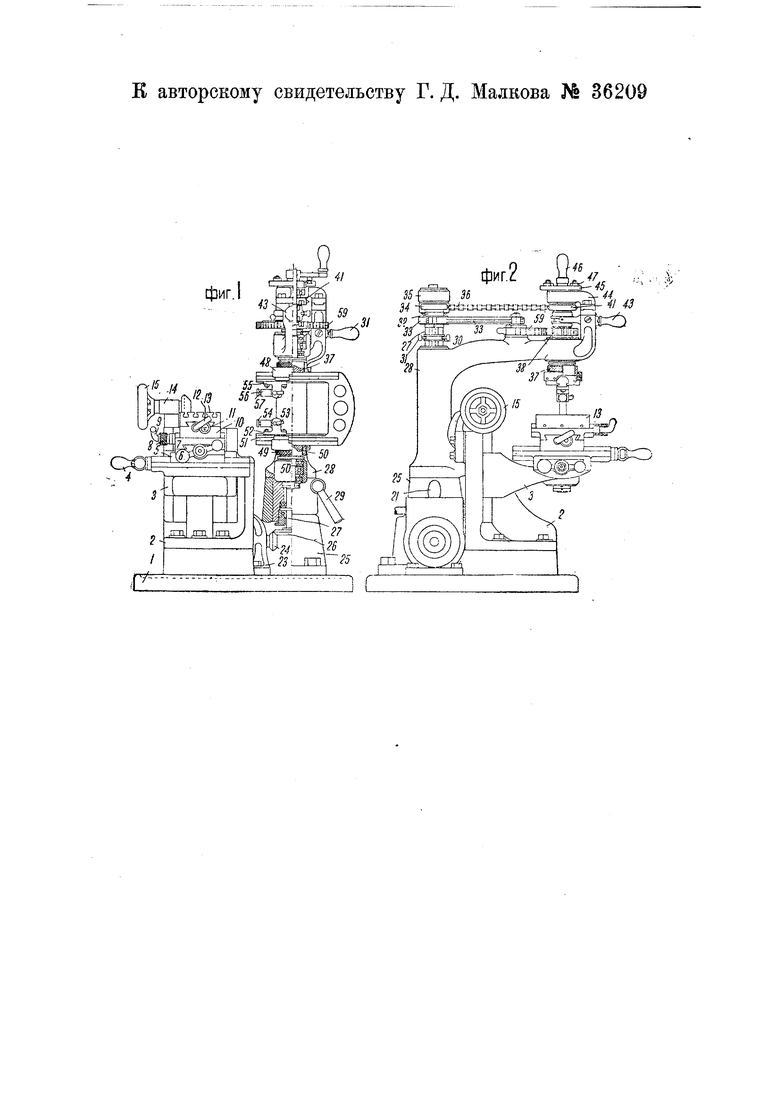

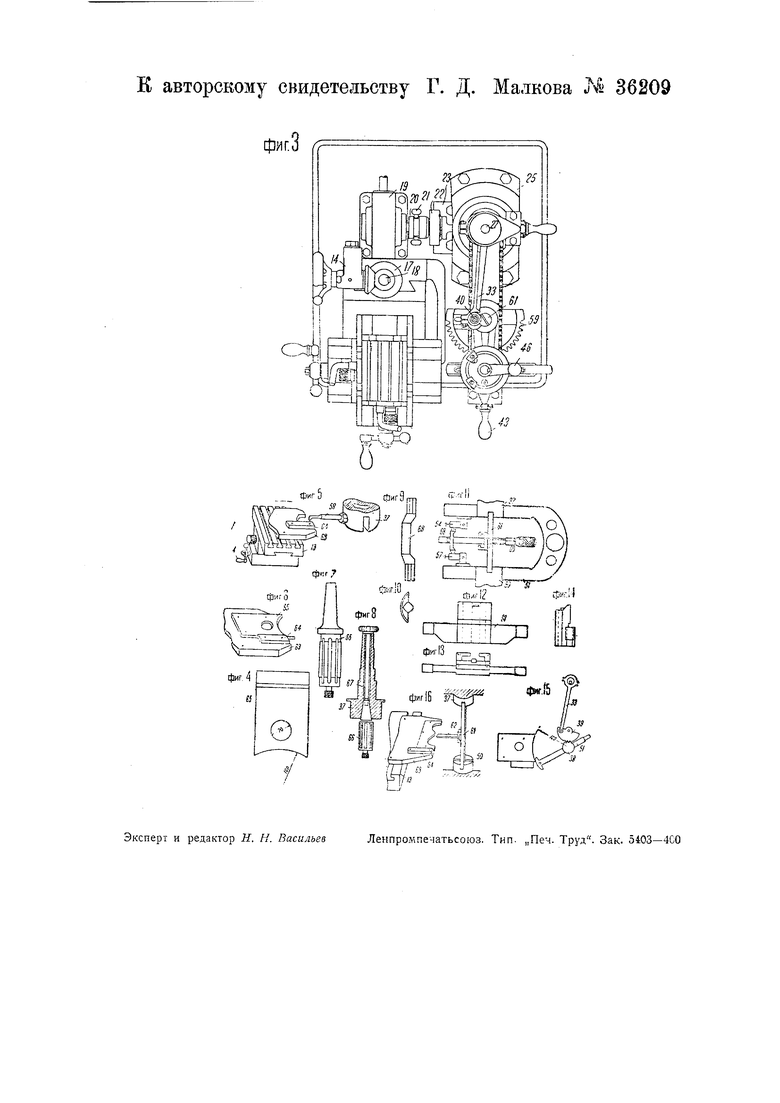

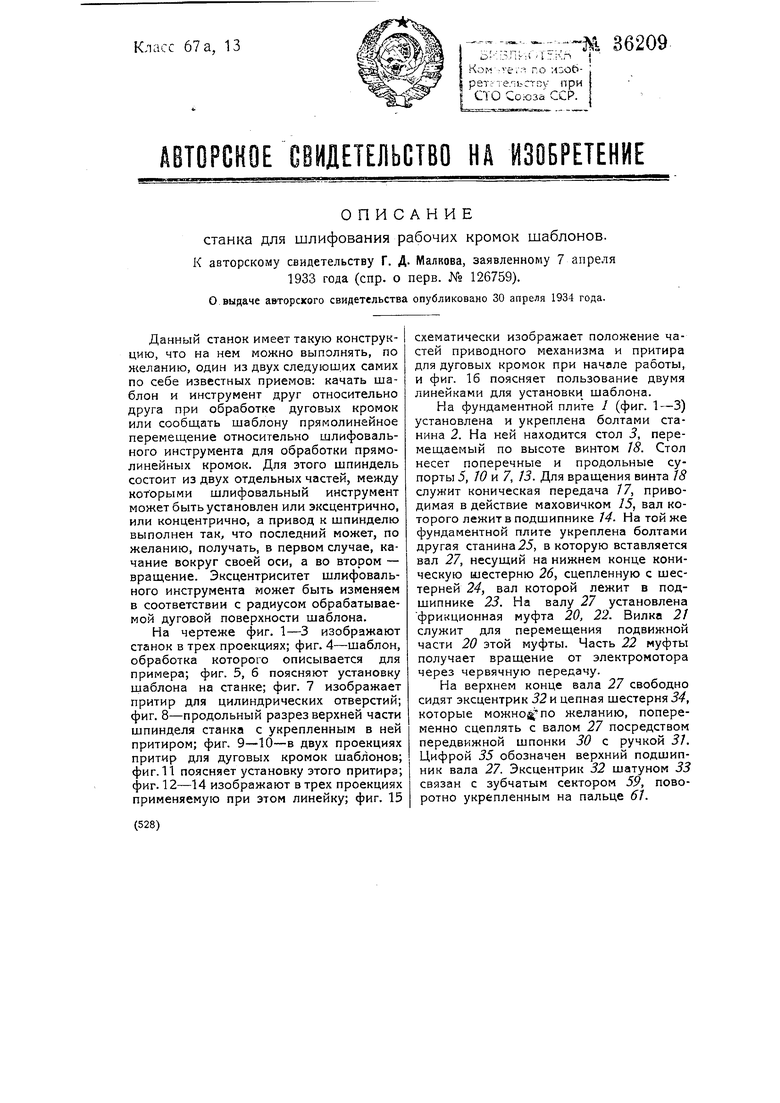

На чертеже фиг. 1-3 изображают станок в трех проекциях; фиг. 4-шаблон, обработка которого описывается для примера; фиг. 5, 6 поясняют установку щаблона на станке; фиг. 7 изображает притир для цилиндрических отверстий; фиг. 8-продольный разрез верхней части шпинделя станка с укрепленным в ней притиром; фиг. 9-10-в двух проекциях притир для дуговых кромок шаблонов; фиг. 11 поясняет установку этого притира; фиг. 12-14 изображают в трех проекциях применяемую при этом линейку; фиг. 15

(528)

схематически изооражает положение частей приводного механизма и притира для дуговых кромок при начале работы, и фиг. 16 поясняет пользование двумя линейками для установки шаблона.

На фундаментной плите / (фиг. 1-3) установлена и укреплена болтами станина 2. На ней находится стол 3, перемеш,аемый по высоте винтом 18. Стол несет поперечные и продольные супорты 5, 0 и 7, /3. Для врашения винта J8 служит коническая передача 77, приводимая в действие маховичком /5, вал которого лежит в подшипнике 74. На той же фундаментной плите укреплена болтами другая станина 25, в которую вставляется вал 27, несущий на нижнем конце коническую шестерню 26, сцепленную с шестерней 24, вал которой лежит в подшипнике 23. На валу 27 установлена фрикционная муфта 20, 22. Вилка 21 служит для перемещения подвижной части 20 этой муфты. Часть 22 муфты получает вращение от электромотора через червячную передачу.

На верхнем конце вала 27 свободно сидят эксцентрик 32 и цепная шестерня 34, которые можно по желанию, попеременно сцеплять с валом 27 посредством передвижной шпонки 30 с ручкой 31. Цифрой 55 обозначен верхний подшипник вала 27. Эксцентрик 32 шатуном 33 связан с зубчатым сектором 59, поворотно укрепленным на пальце 61.

в верхнем отростке колонки 28 установлена в шариковых подшипниках верхняя часть 37 шпинделя, на которой свободно надеты шестерни 38 и 41. Первая из них сцеплена с зубчатым сектором 59, а вторая цепью 56 связана с шестерней 5-. Муфта 42 с ручкой 43 служит для сцепления с частью 37 шпинделя, по желанию, одной из шестерен 38 и 41. Ручка 46 служит для вращения шпинделя при работе вручную.

Нижняя часть шпинделя 50 установлена в шариковых подшипниках в нижнем отростке колонки 26. На концах обеих частей 37, 50 шпинделя навинчены гайки 48, 49. В торцах частей 37 50 шпинделя имеются диаметрально расположенные пазьь в которые вдвигается скоба 51 с деталями 52, 53, 54, 55,56, 57, служащими для укрепления в них соответствующей формы шлифовального инструмента.

Работу станка поясним на примере. Пусть, например, требуется притереть у лекала 65 (фиг. 4) отверстие, равное 20 мм, и кривую с радиусом м с расстоянием между центрами 120 ММ.

Прежде всего, одна из сторон лекала, параллельных оси между центрами, должна быть грубо притерта под линейку, после чего можно приступить к установке лекала.

На столе /J (фиг. 5) укрепляем установочную планку 63 таким образом, чтобы конец ее выступал от края стола на 80-100 мм в сторону шпинделя 37. На планке 63 устанавливаем планку 64 таким образом, чтобы она была направлена рабочей кромкой строго перпендикулярно к направлению движения стола 73. Это легко достигается с помощью графилки 58 или, лучше, индикатора, вставленного в шпиндель 57. Давая ручкой 4 движение столу /5 по направлению стрелки, можем установить планку 64 в указанном положении.

Теперь закрепляем лекало 65 на планке 63 так, чтобы притертая сторона лекала плотно прилегала к планке 64 (фиг. б).

Снимаем графилку 5S ил индикатор и вставляем в шпиндель 37, регулируемый по диамеру притир 66 (.фиг. 7). для лучшего закрепления притира проДускаем сквозь шпиндель 37 винт 67

(фиг. 8), конец которого ввертывается в хвост притира 66, а в верхней части упирается плечиками в шпиндель 37, производя натяг, а следовательно, и закрепление притира.

В шлифовку втираем увлажненный маслом наждак, после чего можно привести шпиндель 37 во вращение через цепь 36. Для этого ручки 31 и 43 должны быть опущены вниз, а ручка 21 повернута влево (в первую очередь нужно опустить ручки 31, так как последняя включает подвижную шпонку). Для остановки станка в данном случае служит ручка 49.

Стол 13 подводим к притиру так, чтобы ось отверстия лекала 65 совпала с осью шпинделя 37, и подъемом стола за маховичок 15 вводим притир в отверстие лекала.

Во время работы стол следует опускать и поднимать на 5-10 мм. для равномерности и чистоты обработки.

При доводке отверстия притир 66 все время следует увеличивать в диаметре до получения отверстия диаметром точно 20 мм. Для этого необходимо время от времени останавливать станок и подвертывать винт притира.

Для промера отверстия лекала калибром необходимо притир вывести из отверстия и остановить поднятием ручки 43 вверх, а хобот 25-отвести вправо, для чего нужно ослабить зажим 29 и снять клин (на чертеже не показанный).

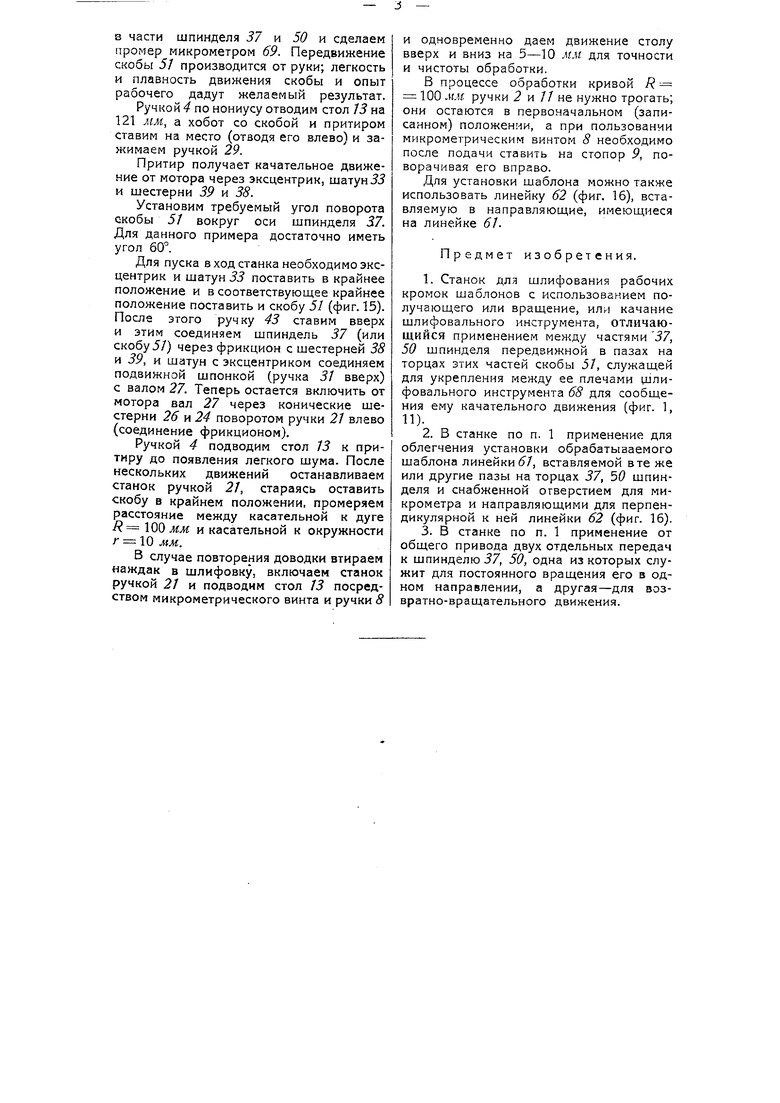

Для продолжения доводки этого отверстия вновь ставят хобот на свое место (поворачивая влево), заклинивают и зажимают ручкой 29; после этого снова включают ручкой 43 вращение притира и маховичком /5 поднимают стол 13 для введения притира в отверстие лекала. Для того, чтобы притереть кривую R 100 мм, прежде всего необходимо записать показания нониусов ручек 4, 7,8 и //, вынуть из шпинделя притир 66 и вставить скобу 51 и шлифовку 68 (фиг. 9, 10), закрепив последнюю стопорами 54 и 57 (фиг. 11).

Теперь необходимо установить расстояние от центра шпинделя до наружной образующей притира 68. Это расстояние должно быть точно 100 мм (с точностью 0,01 мм). Для этого вставим установочную линейку 6f (фиг. /2, /5, }4)

в части шпинделя 37 и 50 и сделаем промер микрометром 69. Передвижение скобы 5/ производится от руки; легкость и плавность движения скобы и опыт рабочего дадут желаемый результат.

Ручкой 4 по нониусу отводим стол /5 на 121 мм, а хобот со скобой и притиром ставим на место (отводя его влево) и зажимаем ручкой 29.

Притир получает качательное движение от мотора через эксцентрик, шатун 55 и шестерни 39 и 38.

Установим требуемый угол поворота скобы 5/ вокруг оси шпинделя 57. Для данного примера достаточно иметь угол 60.

Для пуска вход станка необходимо эксцентрик и шатун 55 поставить в крайнее положение и в соответствующее крайнее положение поставить и скобу 51 (фиг. 15). После этого ручку 43 ставим вверх и этим соединяем шпиндель 57 (или скобу 5/) через фрикцион с шестерней 38 и 39, и шатун с эксцентриком соединяем подвижной шпонкой (ручка 5/ вверх) с валом 27. Теперь остается включить от мотора вал 27 через конические шестерни 26 и 24 поворотом ручки 27 влево (соединение фрикционом).

Ручкой 4 подводим стол 75 к притиру до появления легкого шума. После нескольких движений останавливаем станок ручкой 27, стараясь оставить скобу в крайнем положении, промеряем расстояние между касательной к дуге R 100мм и касательной к окружности r - QMM.

В случае повторения доводки втираем наждак в шлифовку, включаем станок ручкой 21 и подводим стол 75 посредством микрометрического винта и ручки 8

и одновременно даем движение столу вверх и вниз на 5-10 мм для точности и чистоты обработки.

В процессе обработки кривой R 100 мм ручки 2 и 7/ не нужно трогать; они остаются в первоначальном (записанном) положении, а при пользовании микрометрическим винтом 8 необходимо после подачи ставить на стопор 9, поворачивая его вправо.

Для установки шаблона можно также использовать линейку 62 (фиг. 16), вставляемую в направляющие, имеющиеся на линейке 61.

Предмет изобретения.

1.Станок для шлифования рабочих кромок шаблонов с использованием получающего или вращение, или качание шлифовального инструмента, отличающийся применением менаду частями 57, 50 шпинделя передвижной в пазах на торцах этих частей скобы 51, служащей для укрепления между ее плечами щлифовального инструмента 68 для сообщения ему качательного движения (фиг. 1,

11).

2.В станке по п. 1 применение для облегчения установки обрабатываемого шаблона линейки , вставляемой в те же или другие пазы на торцах 57, 50 шпинделя и снабженной отверстием для микрометра и направляющими для перпендикулярной к ней линейки 62 (фиг. 16).

3.В станке по п. 1 применение от общего привода двух отдельных передач к шпинделю 57, 50, одна из которых служит для постоянного вращения его в одном направлении, а другая-для возвратно-вращательного движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЭКСЦЕНТРИКОВ ОДНОШПИНДЕЛЬНЫХ АВТОМАТОВ | 1934 |

|

SU46415A1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| Станок для шлифования огнеупорных камней | 1936 |

|

SU49924A1 |

| Шлифовально-доводочный станок | 1976 |

|

SU727404A1 |

| Копировальный шлифовальный станок | 1934 |

|

SU40729A1 |

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

| Станок для притирки резьбовых колец | 1944 |

|

SU67410A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| СТАНОК ПЛОСКОШЛИФОВАЛЬНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 1994 |

|

RU2080237C1 |

| Станок для обработки ферромагнитных сердечников | 1981 |

|

SU1109075A3 |

Авторы

Даты

1934-04-30—Публикация

1933-04-07—Подача