1

Изобретение относится к области технологии производства радиоаппаратуры.

Известны поточно-механизированные линии изготовления постоянных металлопленочных резисторов, например, типа МЛТ, содержа:цие сварки контактного узла, напрессовки контактного узла на основание, раскалибровки резисторов по группам исходных номиналов, нарезки спиральной канавки, импульсной тренировки, нанесения и сушки защитного покрытия, сортировки резисторов по классам точности, маркировки, лакировки и сушки и устройство упаковки, расположенные но ходу технологического процесса и объединенные транснортируюш, механизмами в участки, между которыми установлены загрузочные механизмы и кассы-накопители.

Однако в известной линии низки производительность линии и качество готовых резисторов, несогласован ритм обработки и отсутствует ориентированная поштучная подача изделий.

Для повышения производительности линии, улучшения качества готовых резисторов, согласования ритма обработки и обеспечення ориентированной поштучной подачи изделий и предлагаемой линии между устройствами маркировки, ладировки и сушки и упаковки расположено устройство контроля измерений

параметров резисторов, действительное значение сопротивления которых лежит вне заданного диапазона допускаемых отклонений. На входе устройств импульсной тренировки и

маркировки, лакировки и сушки установлены загрузки, взаимодействующие с транспортирующими механизмами, а на входе устройств нанесения и сушки защитного покрытия, сортировки резисторов по классам точности,

контроля измерений параметров резисторов и устройства упаковки установлены перекладчики, взаимодействуюшие с системой транспортирующих механизмов. Система вынолнена в виде основных цепей транспортеров,

служащих для транспортировки изделий в процессе их изготовления, промежуточных цепных транспортеров, которые передают изделия из устройства в устройство, входы и выходы последних располол ены на разном

уровне; и дополнительных цепных транспортеров, соедир.енных с промежуточными цепными транспортерами. Они служат для охлаждения изделий и расноложены на выходе устройств нанесения и сушки защитного покрытия и маркировки, лакировки и сушки, причем цепные транспортеры кинематически связаны между собой и с приводом соответствующего устройства посредством общего блока зубчатых передач; перекладчик выполней в виде приемного лотка-накопителя, соединенного посредством склиза и направляющей канавки с перекладочным барабаном, жестко укрепленным на приводном валу промежуточного цепного транспортера; загрузчики выполнены в виде прямоточных накопителей, снабженных отсекателямн.

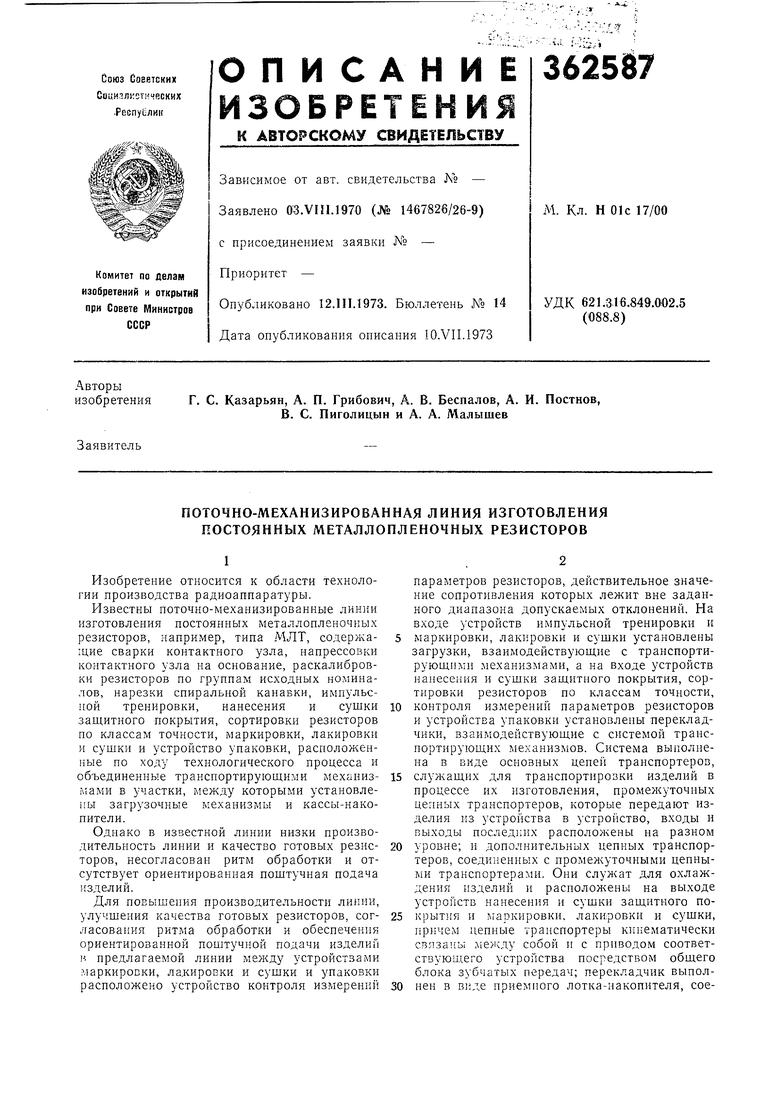

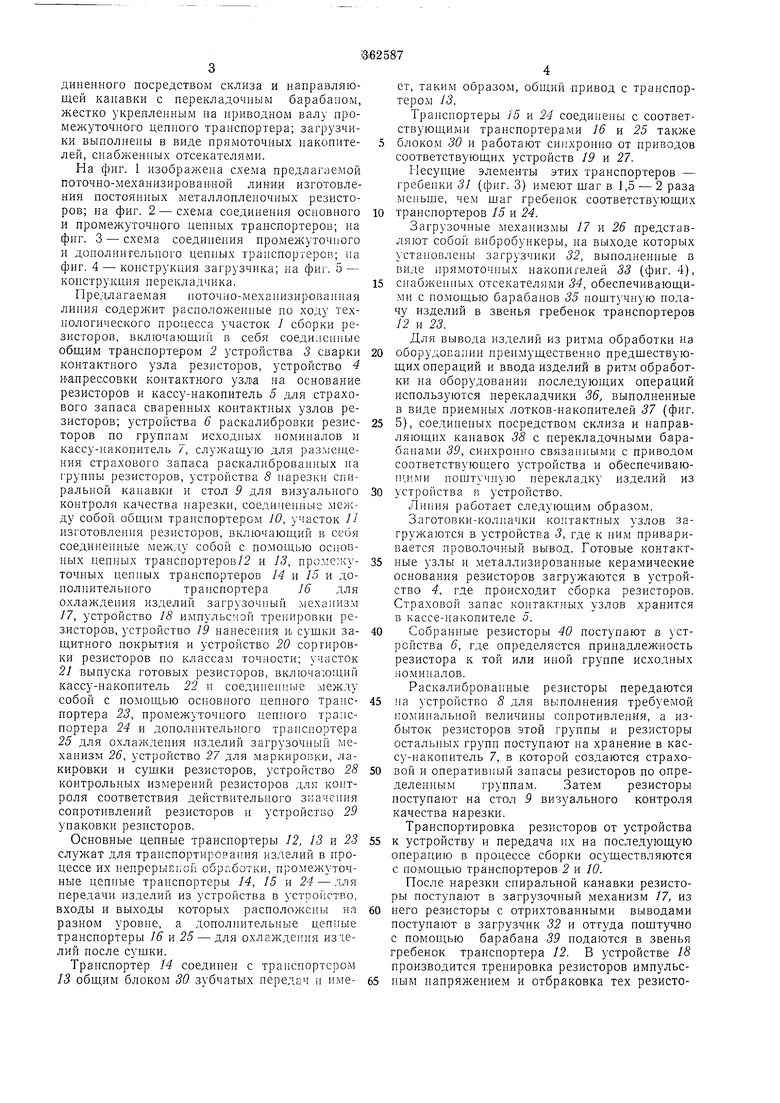

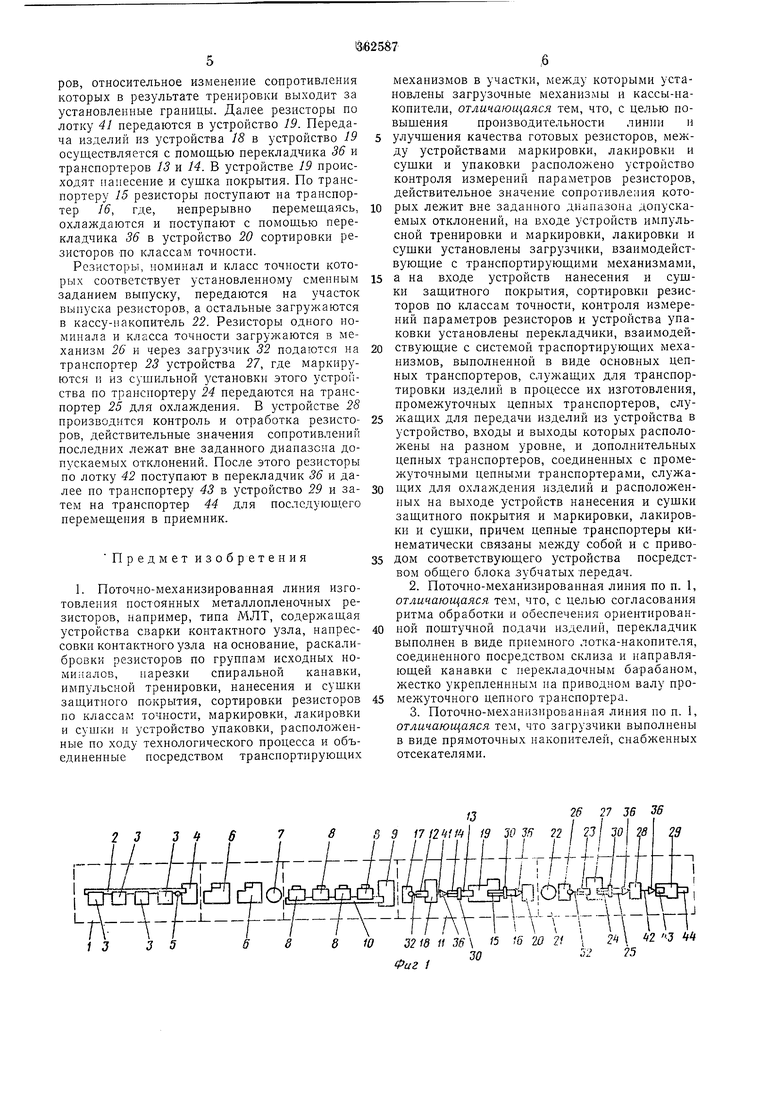

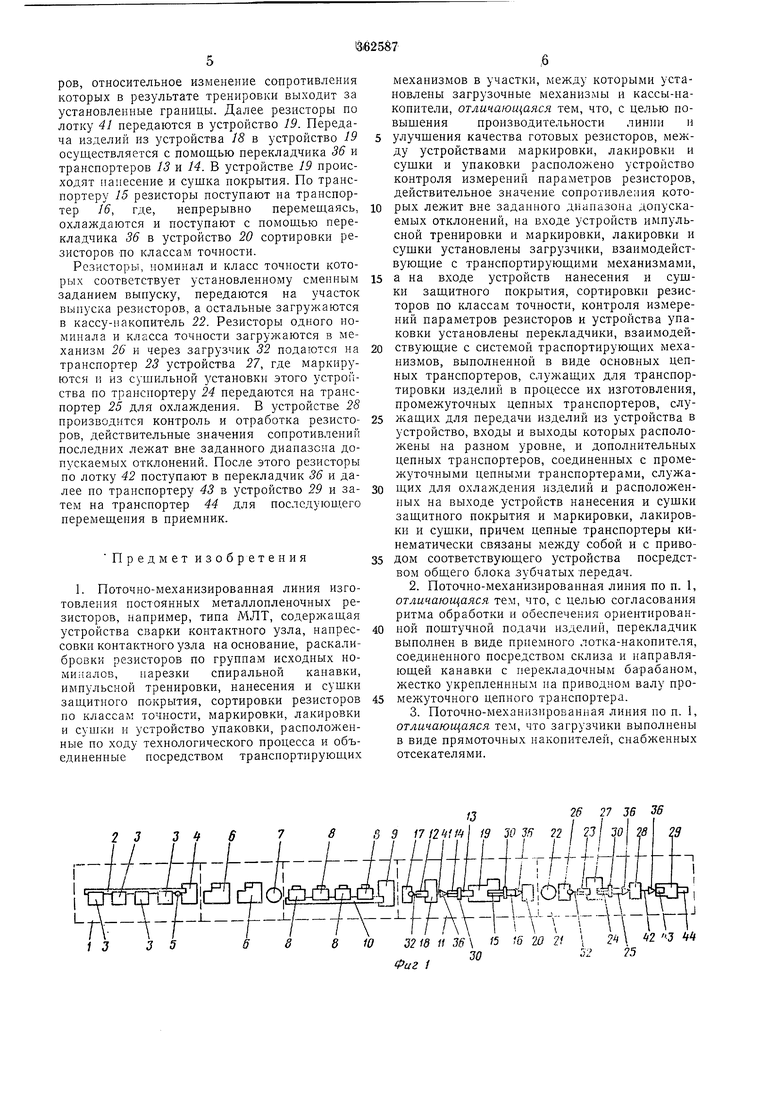

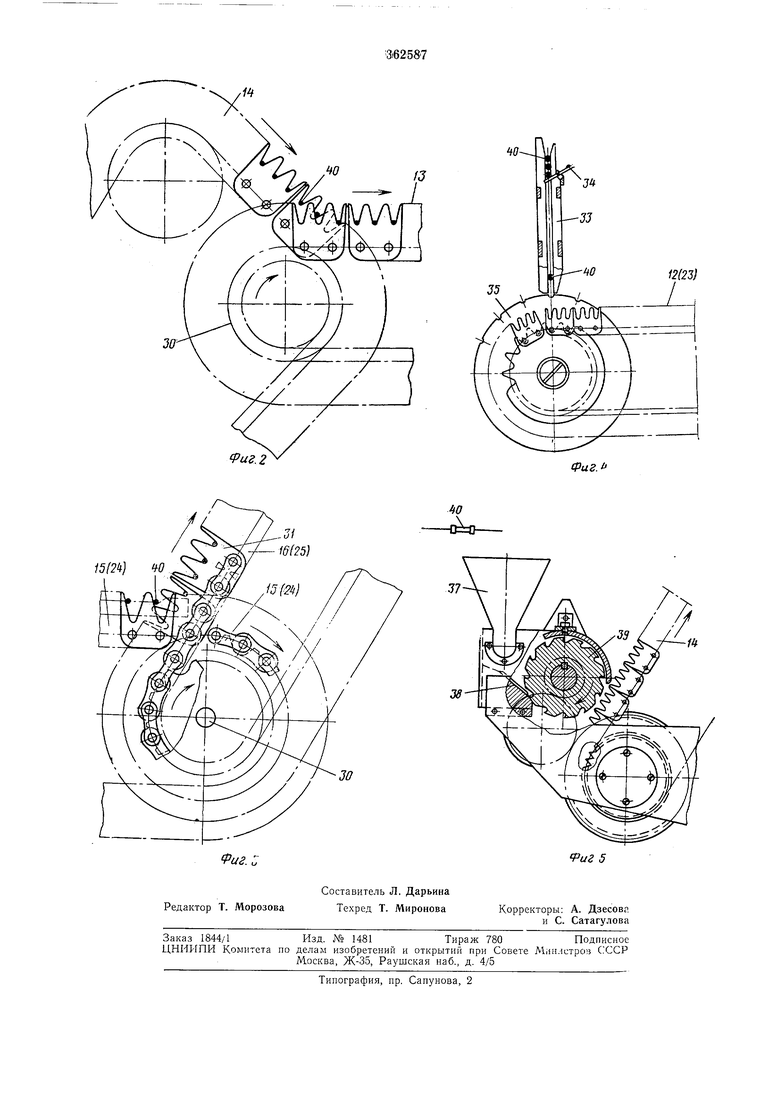

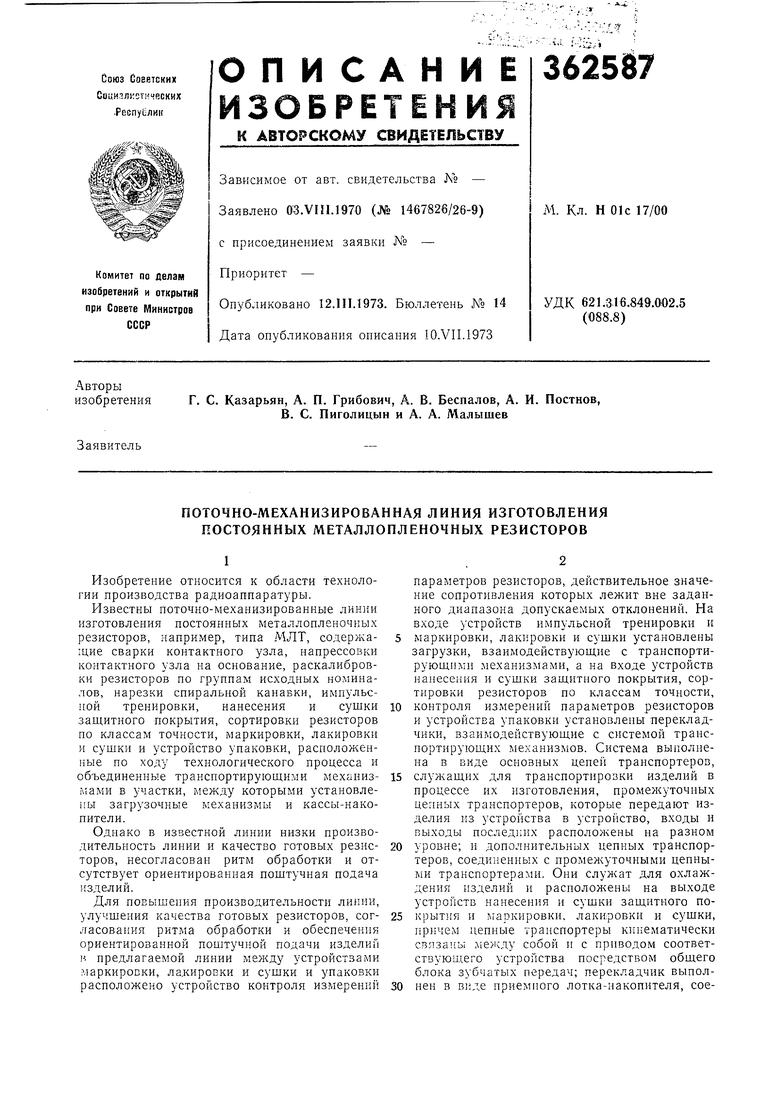

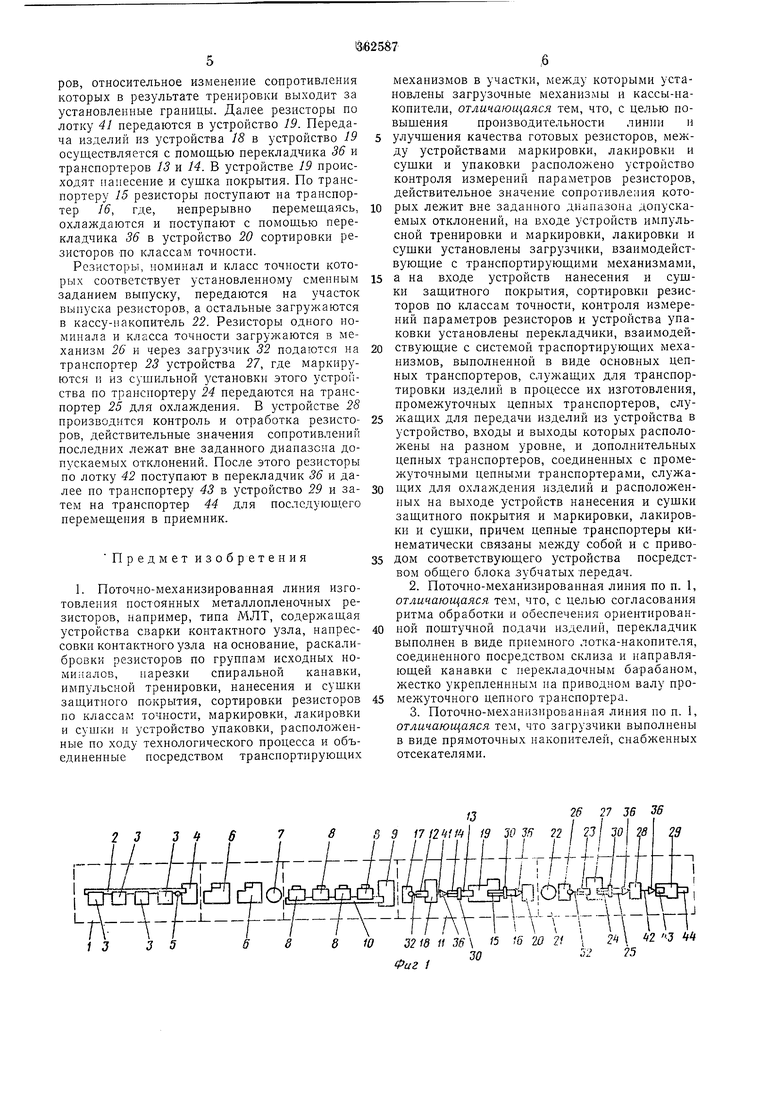

На фиг. 1 изображена схема предлагаемой поточно-механизнровапной линии изготовления постоянных металлопленочных резисторов; на фиг. 2 - схема соединения основного и промежуточного цепных транспортеров; на фиг. 3 - схема соединения промежуточного и дополнительного цепных транспортеров; на фиг. 4 - конструкция загрузчика; на фиг. 5 - конструкция перекладчика.

Предлагаемая поточно-механизированная линия содержит расположенные по ходу технологического процесса участок / сборки резисторов, включаюнди в себя соединенные общим транспортером 2 устройства 3 сварки контактного узла резисторов, устройство 4 Няпрессовки контактного узл1а на основание резисторов и кассу-накопитель 5 для страхового запаса сварепных контактных узлов резисторов; устройства 6 раскалибровки резисторов по группам исходных номиналов и кассу-накопитель 7, служащую для размещения страхового запаса раскалиброванных на группы резисторов, устройства 8 иарезки спиральной канавки и стол 9 для визуального контроля качества нарезки, соединенные между собой общим транспортером Ю, участок // изготовления резисторов, включающий в себя соединенные между собой с помощью основных цепных траненортеров/2 и 13, проме.жуточпых цеппых транспортеров 14 и /5 и дополнительного транспортера 16 для охла кдения изделий загрузочный механизм /7, устройство 18 импульсной тренировки резисторов, устройство /.9 нанесения И; сущки защитного покрытия и устройство 20 соргировки резисторов по классам точности; участок 21 выпуска готовых резисторов, включаюпдий кассу-накопитель 22 и соединенные между собой с помощью основного цепного транспортера 2с, промежуточного цепного транспортера 24 и дополнительного транспортера 25 для охлаждения изделий загрузочный механизм 26, устройство 27 для маркировки, лакировки и сущки резисторов, устройство 28 контрольных измерений резисторов для контроля соответствия действительного зкачення сопротивлений резисторов и устройство 29 упаковки резисторов.

Основные цепные транспортеры 12, 13 и 23 служат для трапспортнрования изделий в процессе их непрерывной обработки, промежуточные цепные транспортеры 14, 15 и 24 - для передачи изделий из устройства в устройство, входы и выходы которых расположены на разном уровпе, а дополнительные цепные транспортеры 16 и 25 - для охлаждения изчелий после сущки.

Транспортер 14 соединен с транспортером 13 общим блоком 30 зубчатых передач н нмест, таким образом, общий -привод с транспортером 13.

Транспортеры /5 и 24 соединены с соответствующими трапспортерами 16 и 25 также блоком 30 и работают синхронно от приводов соответствующих устройств 19 и 27.

Несущие элементы этих транспортеров - гребенки 31 (фиг. 3) имеют щаг в 1,5 - 2 раза .меньще, чем щаг гребенок соответствующих

транспортеров 15 и 24.

Загрузочные механизмы 17 и 26 представляют собой вибробункеры, на выходе которых установлены загрузчики 32, выполненные в виде прямоточных накопи гелей 33 (фиг. 4),

спабжеииых отсекателями 34, обеспечивающими с помощью барабанов 35 нощтучную подачу изделий в звенья гребенок транспортеров 12 и 23.

Для вывода изделий из ритма обработки на

оборудовании преимущественно предществующих операций и ввода изделий в ритм обработки на оборудовании последующих операций используются перекладчики 36, выполненные в виде приемных лотков-накопителей 37 (фиг.

5), соединеных посредством склиза и паправляющих канавок 38 с перекладочными барабанами 39, синхронно связанными с приводом соответетвуюпдего устройства и обеспечиваюпнми поштучную перекладку изделий из

устройства в устройство.

Линия работает следующим образом. Заготовки-колпачки контактных узлов загружаются в устройства 3, где к ним приваривается проволочный вывод. Готовые контактные узлы и металлизированные керамические основания резисторов загружаются в устройство 4, где происходит сборка резисторов. Страховой запас контактных узлов хранится в кассе-накопителе 5.

Собранные резисторы 40 поступают в устройства 6, где определяется принадлежность резистора к той или иной группе исходных номиналов.

Раскалиброваьные резисторы передаются

на устройство 8 для выполнения требуемой но.минальной величины сонротивления, а избыток резисторов этой группы и резисторы остальных групп поступают на хранение в кассу-накопитель 7, в которой создаются страховой и оперативный запасы резисторов по определенным группам. Затем резисторы поступают на стол 9 визуального контроля качества нарезки. Транспортировка резисторов от устройства

к устройству и передача их на последующую операцию в процессе сборки осуществляются с помощью транспортеров 2 и 10.

После нарезки спиральной канавки резисторы поступают в загрузочный механизм 17, из

пего резисторы с отрихтованными выводами поступают в загрузчик 32 и оттуда пощтучно с помощью барабана 39 подаются в звенья гребенок транспортера 12. В устройстве 18 производится тренировка резисторов импульсным напряжением и отбраковка тех резисторов, относительное изменение сопротивления которых в результате тренировки выходит за установленные границы. Далее резисторы по лотку 41 передаются в устройство 19. Передача изделий из устройства 18 в устройство 19 осуществляется с помощью перекладчика 36 и транспортеров 13 и 14. В устройстве 19 происходят нанесение и сущка покрытия. По транспортеру 15 резисторы поступают на транспортер 16, где, непрерывно перемещаясь, охлаждаются и поступают с помощью перекладчика 36 в устройство 20 сортировки резисторов по классам точности.

Резисторы, номинал и класс точности которых соответствует установленному сменным заданием выпуску, передаются на участок выпуска резисторов, а остальные загружаются в кассу-накопитель 22. Резисторы одного номинала и класса точности загружаются в механизм 26 и через загрузчик 32 подаются на транспортер 23 устройства 27, где маркируются н из сущильной установки этого устройства по транспортеру 24 передаются на транспортер 25 для охлаждения. В устройстве 28 производится контроль и отработка резисторов, действительные значения сопротивлений последних лежат вне заданного диапазона допускаемых отклонений. После этого резисторы по лотку 42 поступают в перекладчик 36 и далее по транспортеру 43 в устройство 29 и затем на транспортер 44 для последуюо.1его перемещения в приемник.

Предмет изобретения

1. Поточно-механизированная линия изготовления ностоянных металлопленочных резисторов, например, типа МЛТ, содержащая устройства сварки контактного узла, напрессовки контактного узла на основание, раскалибровки резисторов по группам исходных номиг.алов, нарезки спиральной канавки, импульсной тренировки, нанесения и сущки заидитного покрытия, сортировки резисторов по классам точности, маркировки, лакировки и сушки н устройство упаковки, расположенные по ходу технологического процесса и объединенные посредством транспортирующих

механизмов в участки, между которыми установлены загрузочные механизмы и кассы-накопители, отличающаяся тем, что, с целью повыщения производительности линии и улучщения качества готовых резисторов, между устройствами маркировки, лакировки и сущки и упаковки расположено устройство контроля измерений параметров резисторов, действительное значение сопротивления которых лежит вне заданного диапазона допускаемых отклонений, на в.ходе устройств импульсной тренировки и маркировки, лакировки и сущки установлены загрузчики, взаимодействующие с транспортирующими механизмами,

а на входе устройств нанесения и сущки защитного покрытия, сортировки резисторов по классам точности, контроля измерений параметров резисторов и устройства упаковки установлены перекладчики, взаимодействующие с системой траспортирующих механизмов, выполненной в виде основных цепных транспортеров, служащих для транспортировки изделий в процессе их изготовления, промежуточных цепных транспортеров, служащих для передачи изделий из устройства в устройство, входы и выходы которых расположены на разном уровне, и дополнительных цепных транспортеров, соединенных с промежуточными цепными транспортерами, служащих для охлаждения изделий и расположенных на выходе устройств нанесения и сущки защитного покрытия и маркировки, лакировки и сущки, причем цепные транспортеры кинематически связаны между собой и с приводом соответствующего устройства посредством общего блока зубчатых передач.

2.Поточно-механизированная линия по п. 1, отличающаяся тем, что, с целью согласования ритма обработки и обеспечения ориентированной пощтучной подачи изделий, перекладчик выполнен в виде приемного лотка-накопителя, соединенного посредством склиза и направляющей канавки с перекладочным барабаном, жестко укрепленнным на приводном валу промежуточного цепного транспортера.

3.Поточно-механизированная линия по п. 1, отличающаяся тем, что загрузчики выполнены в виде прямоточных накопителей, снабженных отсекателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ | 1971 |

|

SU305512A1 |

| Автоматическая линия для изготовления радиодеталей | 1983 |

|

SU1128298A1 |

| УСТРОЙСТВО для МАРКИРОВКИ, ЛАКИРОВКЙТСУШК^Яи | 1964 |

|

SU165833A1 |

| ПОТОЧНАЯ ЛИНИЯ для ПРОИЗВОДСТВА СТЕКЛЯННЫХ ТРУБ | 1971 |

|

SU303291A1 |

| Поточная линия для изготовления электродов | 1976 |

|

SU618229A1 |

| ПОТОЧНАЯ ЛИНИЯ для ПОДАЧИ ГАЗЕТНЫХ СТЕРЕОТИПОВ | 1965 |

|

SU171407A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯI | 1965 |

|

SU167992A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАЖНЫХ ПАТРОНОВ | 1969 |

|

SU257290A1 |

| Механизированная поточная линия обработки листовых материалов | 1980 |

|

SU874227A1 |

| АГРЕГАТ ДЛЯ ВЕРХОВОГО КРАШЕНИЯ И СУШКИ МЕХОВЫХШКУР | 1971 |

|

SU312871A1 |

23 3 6 8 10 26 27 36 36 13 9 17l2{:i 19 JO 3ff 22 I 231 JO 23 23 I / l-.,-|-f+-f-l-4 ь|Лг4. mi.. i-VtT- - - rf ,6 20 21 24 Z -J 3215 ft 36 15 Фиг 1

Авторы

Даты

1973-01-01—Публикация