Изобретение относится к сварке, в частности к поточным линиям для изготовления электродов. Известна поточная линия для изготовления электродов 1, содержащая электродообмазочный пресс, контейнер для раздельной транспортировки электродов, загрузочно разгрузочное устройство, печь окончательной сушки, устройство для сортировки и упаковки. Электроды доставляются навал,ом к загрузчику, который их поштучно размещает в контейнеры, при этом возможно повреждение их покрытия. Для повышения качества электродов поточная линия снабжена участком предварительной сушки, содержащем транспортеры-накопители и транспортеры-перегружатели, установленные с возможностью подъема и опускания относительно транспортеров-накопителей, нагревательную камеру с перфорированной стенкой, расположенную под транспортерами-накопителями, контейнеры, загрузочноразгрузочное устройство, выполненное в виде транспортера с зубчатой лентой, содержащего подъемный рольганг с шаговым подъемником под внутренней ветвью транспортера, при этом внешняя ветвь транспортера смонтирована с возможностью изменения угла наклона для загрузки и выгрузки электродов, а контейнеры выполнены с горизонтальными полками с наклонными опорами для торцов электродов. Расстояние-по высоте между полками контейнера равно шагу подъемника рольганга, а шаг между ячейками полок равен шагу между зубцами транспортерной зубчатой ленты. Для разгрузки контейнеров после термообработки в конце поточной линии используется разгрузчик, аналогичный загрузчику с той лишь разницей, что у него внешняя ветвь зубчатой ленты установлена с наклоном, обеспечивающим съем электродов из промежутков между зубцами ленты. Между комплектом деталей для загрузки электродов в контейнер и печью окончательной сушки находится участок предварительной сушки, где контейнеры располагаются на транспортерахнакопителях, на которые подаются и с которых снимаются трансаортерами-перегружателями. При этом транспортеры-перегружатели обеспечивают подачу и съем контейнеров благодаря тому, что они пересекаются с транспортерами-накопителями у их

концов, и выполнены с возможностью подъема и опускания несущей поверхности относительно несущей поверхности транспортеров-накопителей. Кроме того, на участке предварительной сущки под транспортерами-накопителями установлены нагнетательные камеры с перфорированной стенкой для равномерного обдува контейнеров подогретым B034yXOiM.

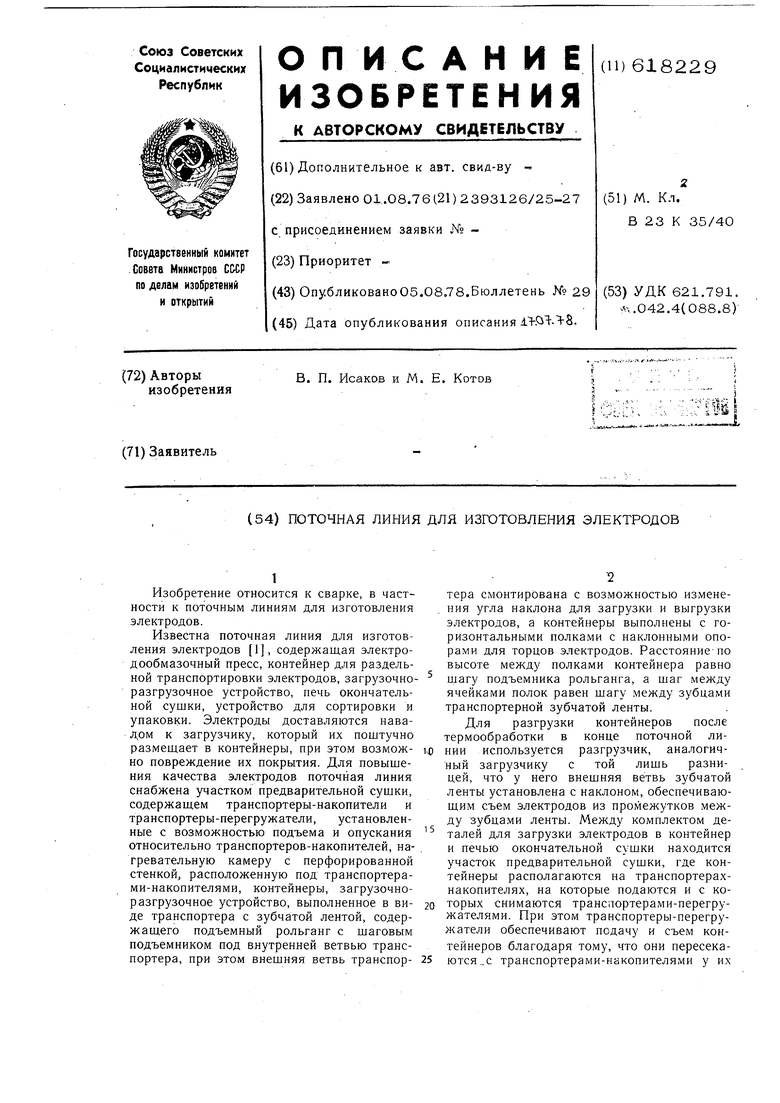

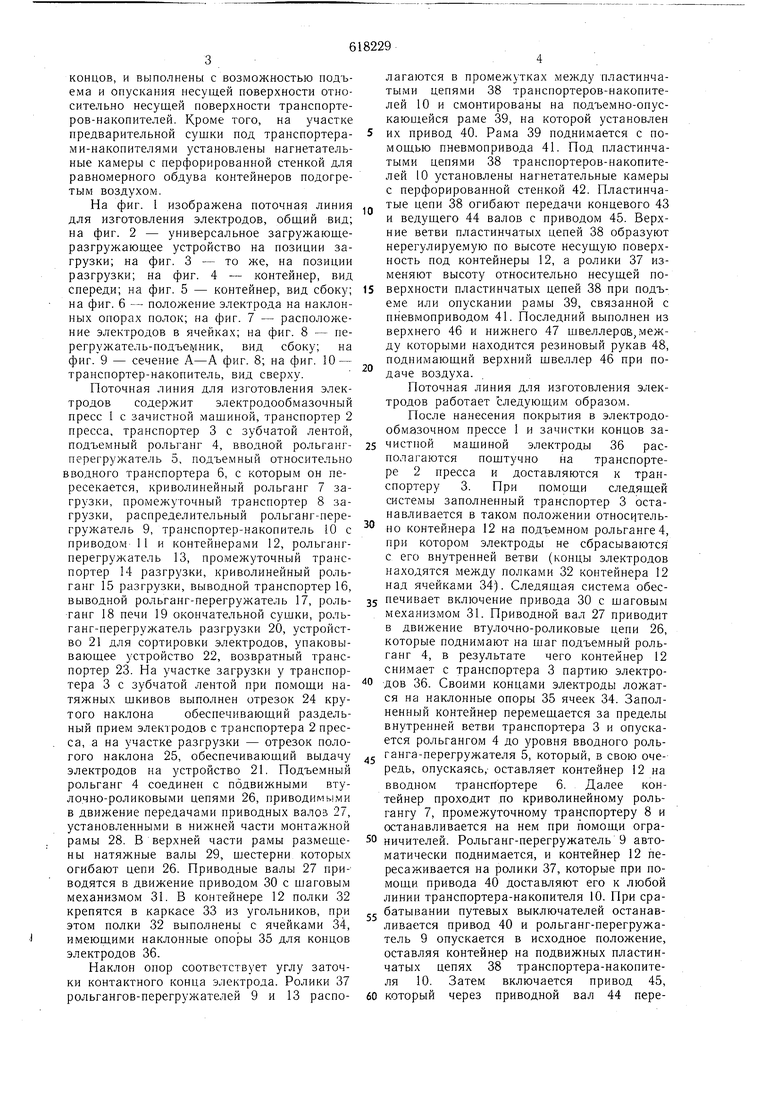

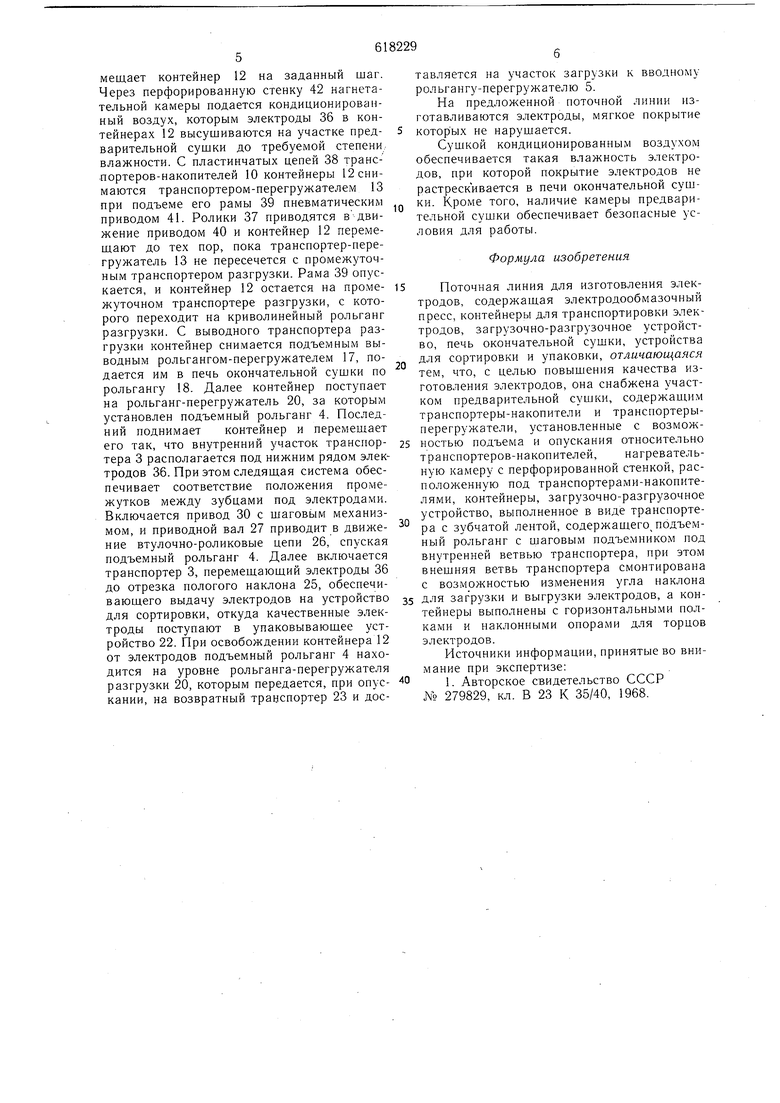

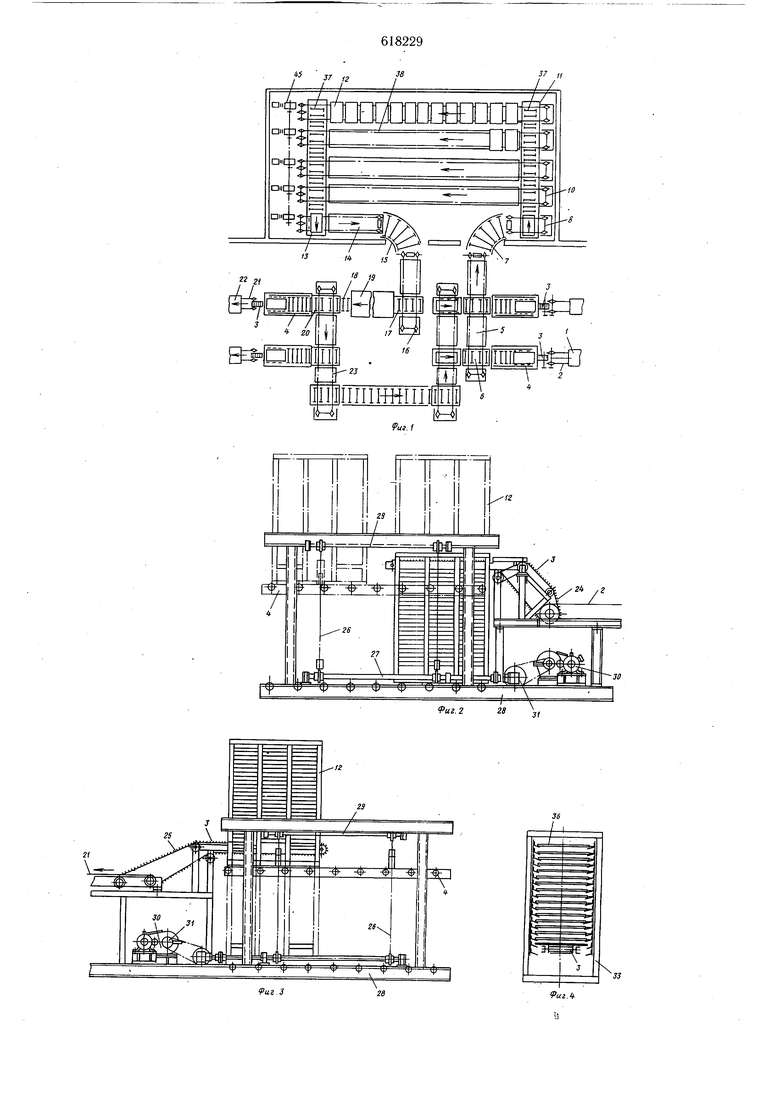

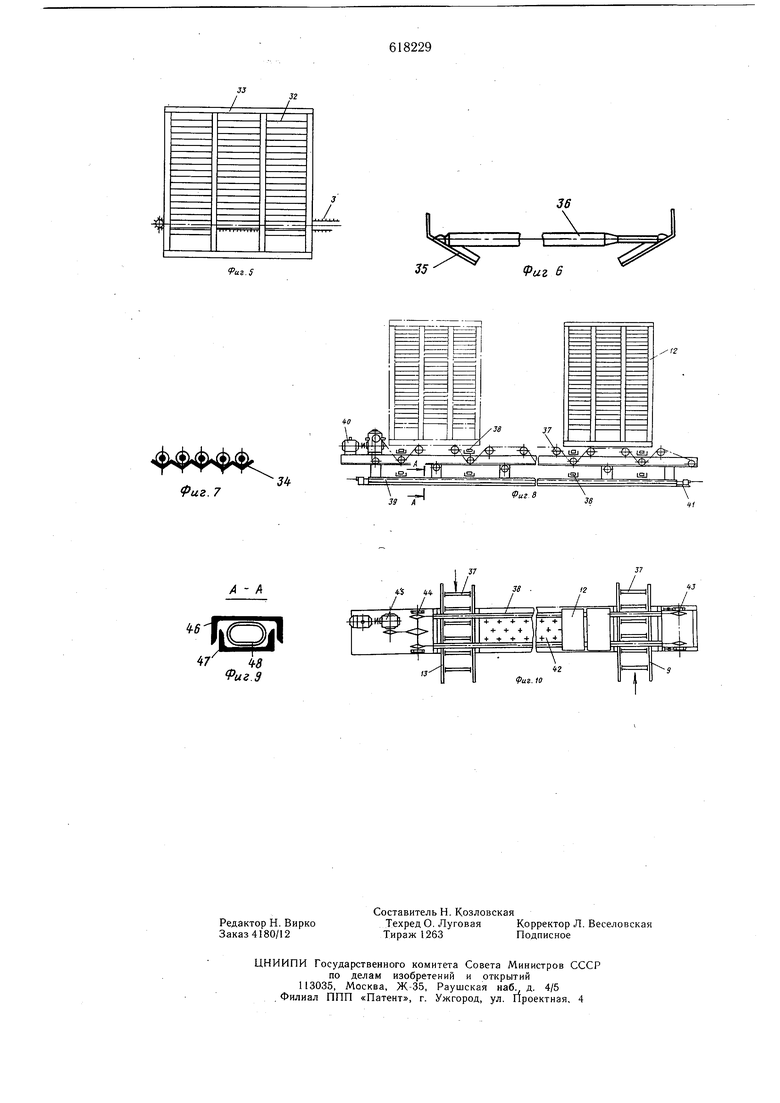

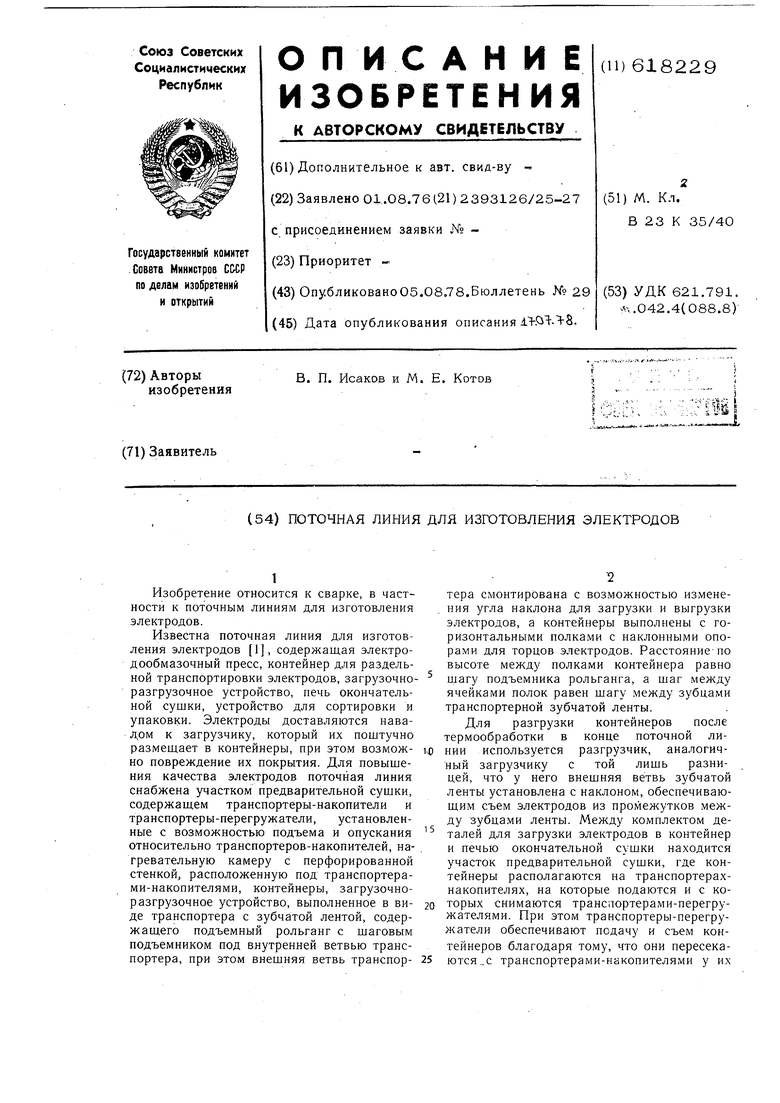

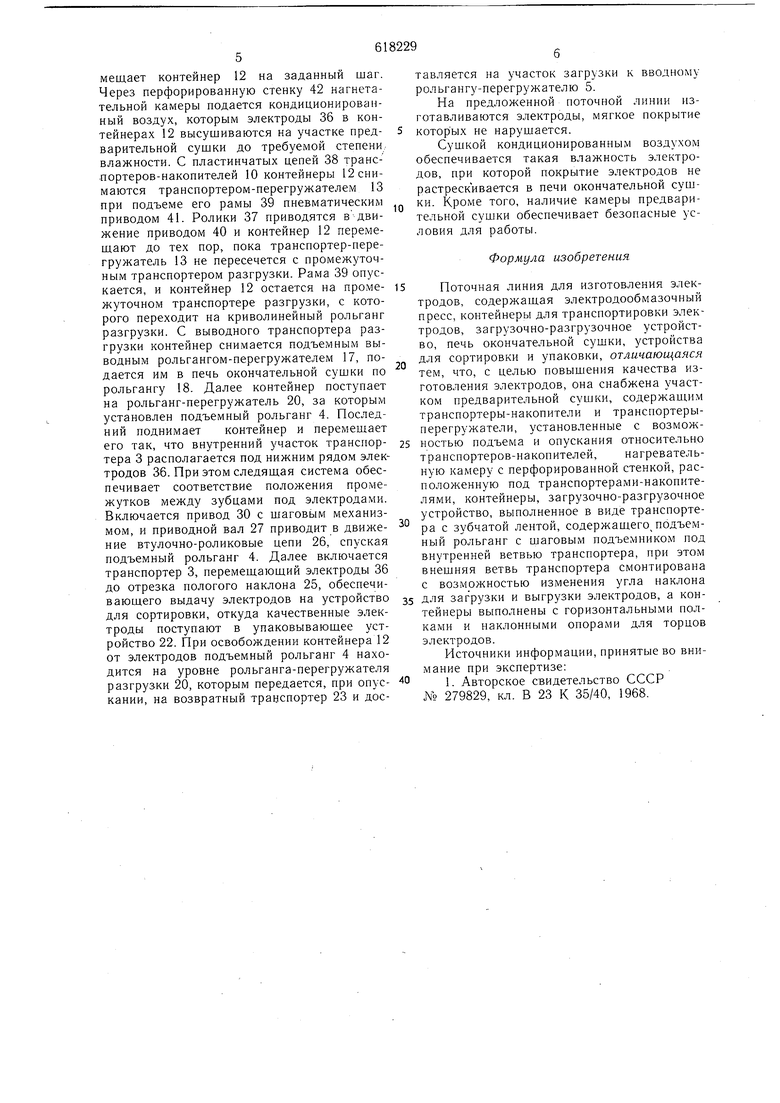

На фиг. 1 изображена поточная линия для изготовления электродов, общий вид; на фиг. 2 - универсальное загружающеразгружающее устройство на позиции загрузки; на фиг. 3 - то же, на позиции разгрузки; на фиг. 4 - контейнер, вид спереди; на фиг. 5 - контейнер, вид сбоку; на фиг. 6 - положение электрода на наклонных опорах полок; на фиг. 7 - расположение электродов в ячейках; на фиг. 8 - нерегружатель-подъемник, вид сбоку; на фиг. 9 - сечение А-А фиг. 8; на фиг. 10 - транспортер-накопитель, вид сверху.

Поточная линия для изготовления электродов содержит электродообмазочный пресс 1 с зачисткой машиной, транспортер 2 пресса, транспортер 3 с зубчатой лентой, подъемный рольганг 4, вводной рольгангперегружатель 5, подъемный относительно вводного транспортера 6, с которым он пересекается, криволинейный рольганг 7 загрузки, промежуточный транспортер 8 загрузки, распределительный рольганг-перегружатель 9, транспортер-накопитель 10 с приводом 11 и контейнерами 12, рольгангперегружатель 13, промежуточный транспортер 14 разгрузки, криволинейный рольганг 15 разгрузки, выводной транспортер 16, выводной рольганг-перегружатель 17, рольганг 18 печи 19 окончательной сущки, рольганг-перегружатель разгрузки 20, устройство 21 для сортировки электродов, упаковывающее устройство 22, возвратный транспортер 23. На участке загрузки у транспортера 3 с зубчатой лентой при по.мощи натяжных щкивов выполнен отрезок 24 крутого наклона обеспечивающий раздельный прием электродов с транспортера 2 пресса, а на участке разгрузки - отрезок пологого наклона 25, обеспечивающий выдачу электродов на устройство 21. Подъемный рольганг 4 соединен с подвижными втулочно-роликовыми цепями 26, приводимыми в движение передачами приводных валов 27, установленными в нижней части монтажной рамы 28. В верхней части рамы размещены натяжные валы 29, щестерни которых огибают цепи 26. Приводные валы 27 приводятся в движение приводом 30 с щаговым механизмом 31. В контейнере 12 полки 32 крепятся в каркасе 33 из угольников, при этом полки 32 выполнены с ячейками 34, имеющими наклонные опоры 35 для концов электродов 36.

Наклон опор соответствует углу заточки контактного конца электрода. Ролики 37 рольгангов-перегружателей 9 и 13 располагаются в промежутках между пластинчатыми цепями 38 транспортеров-накопителей 10 и смонтированы на подъемно-опускаюцхейся раме 39, на которой установлен

их привод 40. Рама 39 поднимается с помощью пневмопривода 41. Под пластинчатыми цепями 38 транспортеров-накопителей 10 установлены нагнетательные камеры с перфорированной стенкой 42. Пластинчатые цепи 38 огибают передачи концевого 43 и ведущего 44 валов с приводом 45. Верхние ветви пластинчатых цепей 38 образуют нерегулируемую по высоте несущую поверхность под контейнеры 12, а ролики 37 изменяют высоту относительно несущей поверхности пластинчатых цепей 38 при подъеме или опускании рамы 39, связанной с пневмоприводом 41. Последний выполнен из верхнего 46 и нижнего 47 щвеллеров,между которыми находится резиновый рукав 48, поднимающий верхний щвеллер 46 при подаче воздуха.

Поточная линия для изготовления электродов работает следующим образом.

После нанесения покрытия в электродообмазочном прессе 1 и зачистки концов за5 чистной мащиной электроды 36 располагаются пощтучно на транспортере 2 пресса и доставляются к транспортеру 3. При помощи следящей системы заполненный транспортер 3 останавливается в таком положении относительно контейнера 12 на подъемном рольганге 4, при котором электроды не сбрасываются с его внутренней ветви (концы электродов находятся между полками 32 контейнера 12 над ячейками 34). Следящая система обеспечивает включение привода 30 с щаговым механизмом 31. Приводной вал 27 приводит в движение втулочно-роликовые цепи 26, которые поднимают на щаг подъемный рольганг 4, в результате чего контейнер 12 снимает с транспортера 3 партию электродов 36. Своими концами электроды ложатся на наклонные опоры 35 ячеек 34. Заполненный контейнер перемещается за пределы внутренней ветви транспортера 3 и опускается рольгангом 4 до уровня вводного рольд ганга-перегружателя 5, который, в свою очередь, опускаясь,- оставляет контейнер 12 на вводном транспортере 6. Далее контейнер проходит по криволинейному рольгангу 7, промежуточному транспортеру 8 и останавливается на нем при помощи ограничителей. Рольганг-перегружатель 9 автоматически поднимается, и контейнер 12 пересаживается на ролики 37, которые при помощи привода 40 доставляют его к любой линии транспортера-накопителя 10. При срабатывании путевых выключателей останавливается привод 40 и рольганг-перегружатель 9 опускается в исходное положение, оставляя контейнер на подвижных пластинчатых цепях 38 транспортера-накопителя 10. Затем включается привод 45,

0 который через приводной вал 44 пере5мещает контейнер 12 на заданный шаг. Через перфорированную стенку 42 нагнетательной камеры нодается кондиционированный воздух, которым электроды 36 в контейнерах 12 высушиваются на участке предварительной сушки до требуемой степени, влажности. С пластинчатых цепей 38 транспортеров-накопителей 10 контейнеры 12 снимаются транспортером-перегружателем 13 при подъеме его рамы 39 пневматическим приводом 41. Ролики 37 приводятся вдвижение приводом 40 и контейнер 12 перемещают до тех пор, пока транспортер-перегружатель 13 не пересечется с промежуточным транспортером разгрузки. Рама 39 опускается, и контейнер 12 остается на промежуточном транспортере разгрузки, с которого переходит на криволинейный рольганг разгрузки. С выводного транспортера разгрузки контейнер снимается подъемным выводным рольгангом-перегружателем 17, подается им в печь окончательной сушки по рольгангу 18. Далее контейнер поступает на рольганг-перегружатель 20, за которым установлен подъемный рольганг 4. Последний поднимает контейнер и перемешает его так, что внутренний участок транспортера 3 располагается под нижним рядом электродов 36. При этом следящая система обеспечивает соответствие положения промежутков между зубцами под электродами. Включается привод 30 с шаговым механизмом, и приводной вал 27 приводит в движение втулочно-роликовые цепи 26, спуская подъемный рольганг 4. Далее включается транспортер 3, перемещающий электроды 36 до отрезка пологого наклона 25, обеспечиваюш,его выдачу электродов на устройство для сортировки, откуда качественные электроды поступают в упаковывающее устройство 22. При освобождении контейнера 12 от электродов подъемный рольганг 4 находится на уровне рольганга-перегружателя разгрузки 20, которым передается, при опускании, на возвратный транспортер 23 и дое6тавляется на участок загрузки к вводному рольгангу-перегружателю 5. На предложенной поточной линии изготавливаются электроды, мягкое покрытие которых не нарушается. Сушкой кондиционированным воздухом обеспечивается такая влажность электродов, при которой покрытие электродов не растрескивается в печи окончательной сушки. Кроме того, наличие камеры предварительной сушки обеспечивает безопасные условия для работы. Формула изобретения Поточная линия для изготовления электродов, содержашая электродообмазочный пресс, контейнеры для транспортировки электродов, загрузочно-разгрузочное устройство, печь окончательной сушки, устройства для сортировки и упаковки, отличающаяся тем, что, с целью повышения качества изготовления электродов, она снабжена участком предварительной сушки, содержащим транспортеры-накопители и транспортерыперегружатели, установленные с возможкостью подъема и опускания относительно транспортеров-накопителей, нагревательную камеру с перфорированной стенкой, расположенную под транспортерами-накопителями, контейнеры, загрузочно-разгрузочное устройство, выполненное в виде транспортера с зубчатой лентой, содержащего подъемный рольганг с шаговым подъемником под внутренней ветвью транспортера, при этом внешняя ветвь транспортера смонтирована с возможностью изменения угла наклона для загрузки и выгрузки электродов, а контейнеры выполнены с горизонтальными полками и наклонными опорами для торцов электродов. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 279829, кл. В 23 К 35/40, 1968.

П

iг i

ll ii/ 11

I 11 :1

-Риг. 2 га

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия по производству сварочных электродов | 1978 |

|

SU921738A1 |

| Поточно-механизированная линия для производства сварочных электродов | 1982 |

|

SU1061963A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Поточная линия для производства изделий верхнего трикотажа | 1978 |

|

SU958539A1 |

| Автоматическая линия изготовления электродов | 1976 |

|

SU740453A1 |

| Поточная линия для окончательной обработки и комплектации пакетов лифтовых направляющих | 1971 |

|

SU450751A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Устройство для загрузки сварочных электродов в контейнер | 1988 |

|

SU1676778A1 |

IE

j

p

-ф- -ф- -ф3

да

31

Ф Ф Ф Ф,Ф

ful.J

36

-ф

j

ч

3S

игЛ

13

.

Vul.S

fu3. 7

36

.

(Puz 6

lai /g igj.

4ft

l

jSi

ЗД

-ПЁ

VuZ.S

38

33 к

A - f,

47 Риг.З

Авторы

Даты

1978-08-05—Публикация

1976-08-01—Подача