1

Изобретение касается способа получения эпоксидных смол из пентаэритрита и фенолов методом иредкондепсации смесей с эиихлоргидрином и последующим дегидрохлорированием продуктов кондеисации щелочью.

Известен снособ получения эноксидиых смол (олигомеров), но которому смесь иеитаэритрита с гликолем подвергают коидеисацин с эипхлоргндрином при температуре lfjO°C под давлением в присутствии комплекса ВРзПнлеридии. Образующиеся хлоргидрииовые эфиры разделяют разгоикой в глубоком вакууме и дегидрохлорируют щелочиым агентом в дпоксапе при 140-150°С. Получают эпоксидные смолы с высоким эпоксидным числом, содержащпе в осиовном глицидпые эфпры пентаэритрита. Такие смолы в отверждепиом состоянии имеют высокую ударостойкость. Педостатки этого метода очевидны. Эпоксидные смолы получают с невысоким выходом, в качестве побочных продуктов нолучают глицидные эфиры гликоля.

Целью предлагаемого изобретеиия является повышение выхода смол, получепие низковязких смол с высоким содержанием эпоксидных грунн, способных отверждаться известными отвердителями эпоксидных смол, в том числе и амииными.

Описываемый способ получения эноксндных смол па основе смеси пентаэритрита и фенолов заключается в следующем.

Смесь пентаэритрита (ПЭ) и фенола, иаиример резорцина (Р), фенола (Ф), дифеннлолпропана (ДФП) при соотношении ПЭ к

фенолу от 1 :0,25 до 1 : 5 {мо.1ь), нодвергают предкопдепсации при нор алыюм давлении нрнмерпо с эквпвалентным количеством эпихлоргидрина (0,6-1,2 мо.гь ЭХГ на 1 гидроксильный эквивалент смеси) в присутствии

кислого катализатора, например четыреххлористого олова, трехфторнстого бора (эфирата), хлорной, серной кислот и др. Предконденсацию проводят при температурах 140--150°С; энихло|:)гпдрип добавляют к разогретой до

НО-С смеси ПЭ и фепола с такой скоростью, которая обеспечивала бы регулнрованне температуры в указанных пределах.

После прнбавлепия всего количества эни.хлоргидрипа смесь при температуре 140°С выдерживают 4 час. Смесь .хлорлидриновых эфиров, образующихся в процессе предкоидепсации, растворяют в избытке эпихлоргидрнпа и дегидрохлорируют oбычны ги методами.

Характерно1 особенностью предложенного

метода является следующее.

Для фенолов и полиолов повышенной кислотности наиболее эффективным является основной катализ. При кислом катализе в известных условиях образуются, как правило,

нолнэиихлоргидриновые олигомеры. В нредложениом способе получение хлоргидриновых эфиров ПЭ и фенолов нроводнтся в нрнсутствии кислых катализаторов. При этом избежать образования значительных количеств нолиэпихлоргидриновых олигомеров удалось, нроведя реакцию нрн иостенеином добавлении энихлоргидрина и в очень узком шггервале температур 140- - 150°С.

Уже при темиературе 135°С нредконденсация ПЭ н фенолов с эни.хлоргидрнном приводит к образованию большого количества олпгомеров. Эпоксидные смолы, синтезированные из таких олигомеров, в 1,3--1,6 раз более низкое эпоксидное число, в 2,5-3 раза большую вязкость, чем по предложенном} способу, 1 содержаиие органического хлора до 10%. Проведение кондеисацпи нрн тем 1ературах выше 150°С резко повышает осмолепие .массы.

Продукты коидепсацпп ПЭ н фенолов с Э 1нхлоргидрипом представляют co6oii хлоргндриновые эфпры нрактическн с теоретнчески.м содержанием гндроксильных групгг и органического хлора. Эти соединения, в отличие от исходной смеси, легко растворяются в избытке энихлоргидрииа п могут быть подвергнуты дегидрохлорированню шелочамп. Процесс дегндрохлорпрования можно проводить водными растворамн едких щелочен, но более высокое эноксидмое число и меньшая вязкость конечных нродуктов достига отся при дегидрохлорированин хлоргидриповых эфиров cMeceii ПЭ н фенолов твердой щелочью. В результате получают жидкие светлоокрашенные эпоксидные С1молы с эпоксидным числом до 32 и вязкостью 200-3000 СП при 25°С (в зависимости от типа применяемого фенола).

Такие эноксидные смолы могут быть нснользованы как активные разбавители, например, эпоксидиановых смол, для создания термореактивпых эноксикомпозиций.

Известно, что отвержденне эноксндных смол на основе не1ггаэритрита а.минами сонровождается значительным экзотер.мнческнм эффектом. В некоторых случаях экзотермический эффект реакции настолько велик, что вызывает загорание отверждающейся композиции. В отличие от известных случаев эпоксидные смолы, полученные но предложенному снособу, имеют меньшую фупкциопальиость, чем чистые эпоксинентаэритр-итные смолы, ио более высокое эпоксидное число ii, что особенно важно, меньшую вязкость, чем эпоксидные смолы, полученные щелочной конденсацией ПЭ и фенолов.

Поэтому смолы по предложенному снособу можно отверждать как аминами, так п ангидридами, они также хорошо отверждаются моноа.минами, дивторичными аминами и отвердителями каталитического действия.

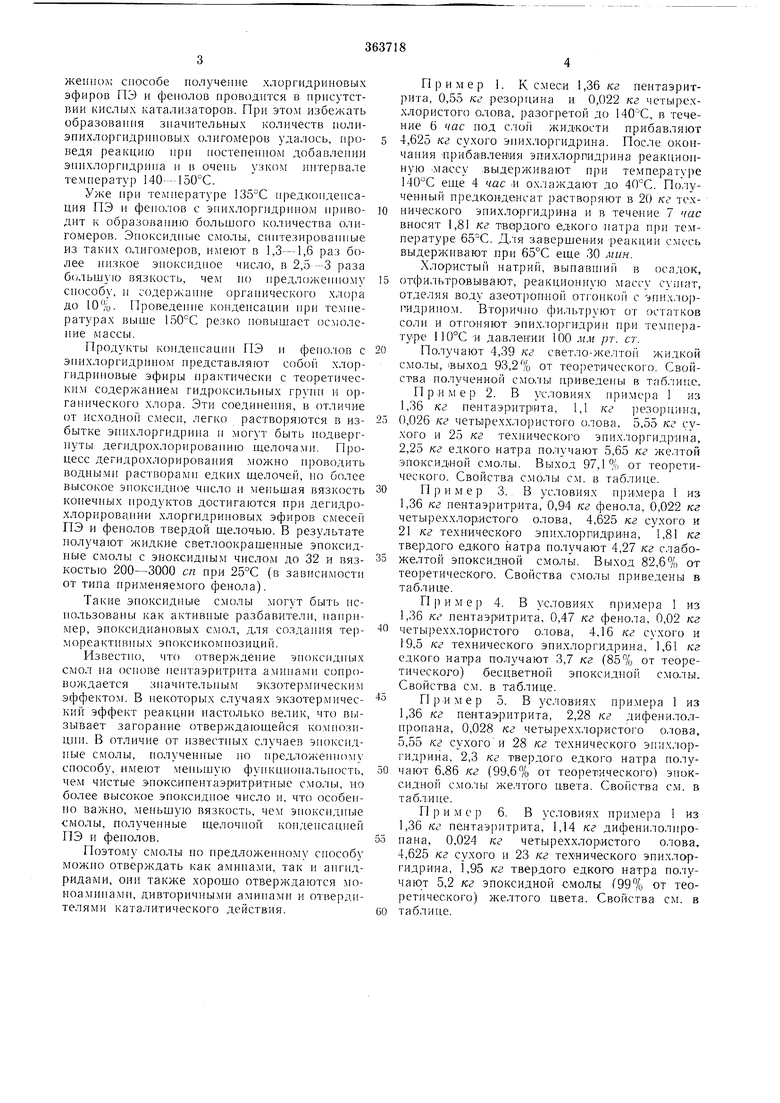

Пример 1. К с.меси 1,36 кг иептаэритрита, 0,55 кг резо)Г1ина и 0,022 кг четыреххлористого олова, разогретой до , в течение 6 час иод c/ioii жидкости прибавляют

4,625 кг сухого эннхлоргидрина. После окончапия нриба1влен ия эпихлорпидрина реакционную .массу выдерживают ири температуре 140°С еще 4 час охлаждают до 40°С. Полученный нредконденсат растворяют в 20 кг техничбского энихлоргидрипа и в течение 7 час вносят 1,81 кг твердого едкого нат)а при температуре . Для за:вершен ия реакции смесь выдерживают ири 65°С еще 30 мин.

Хлористын натрий, вынавн1ий в осадок,

отфильтровьгвают, реакционную массу сушат, отделяя воду азеотроиной отгонкой с эних.чорридрином. Вторич.но фильтруют от остатков соли и отгоняют энихлоргидрин ир:Н температуре 110°С И давлении 100 мм рт. ст.

Получают 4,39 кг светло-желтой жидкой

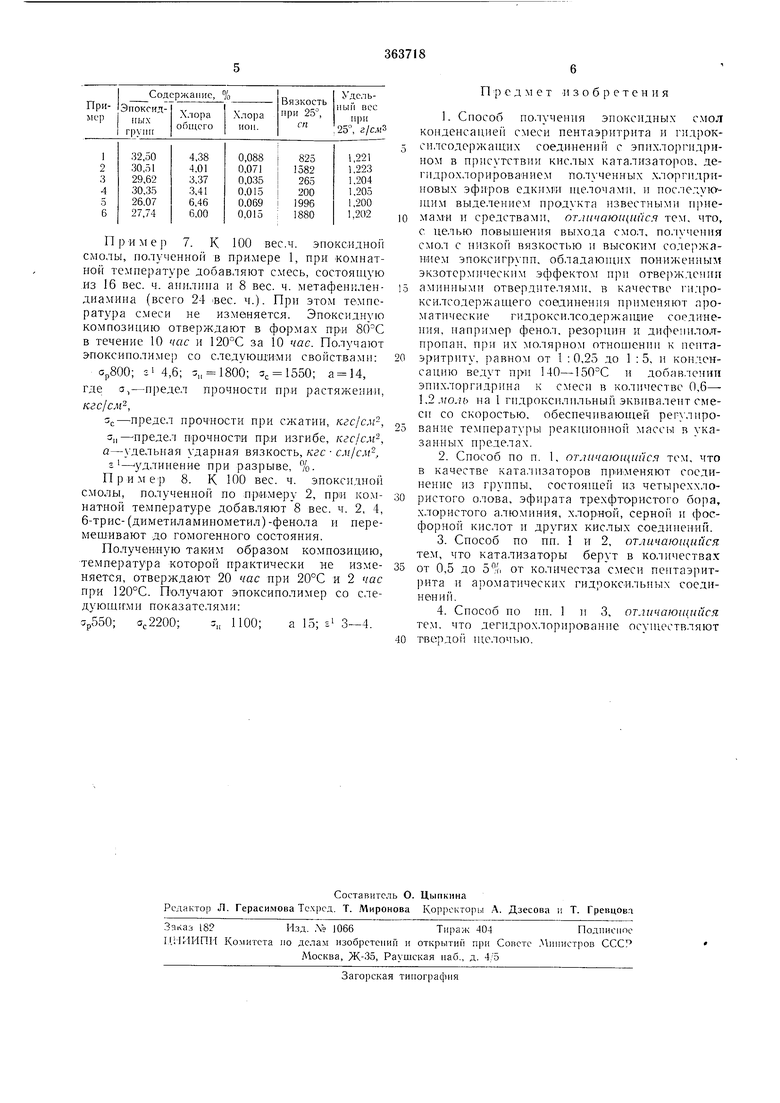

смолы, 1ВЫХОД 93,2% от теоретического). Свойства полученной смо.чы приведены в таб.гице. П р и .м е р 2. В условиях приме|)а 1 из 1,36 кг нентаэритр1ита, 1,1 кг )езорцина,

0,026 кг четьиреххлористого олова, 5,55 кг сухого и 25 кг технического энихлоргидрина, 2,25 кг едкого патра получают 5,65 кг желтой эпоксндной с.молы. Выход 97,1% от теоретического. Свойства с.молы см. в таблице.

Пример 3. В условиях нри1мера 1 из

1,36 кг пентаэритрита, 0,94 кг фенола, 0,022 кг четыреххларистого олова, 4,625 кг сухого и 21 кг технического эпнхлорлид|р:И1на, 1,81 кг твердого едкого натра получают 4,27 кг слабожелтой эпоксидной смолы. Выход 82,6% от теоретического. Свойства смолы нриведены в табл.ице.

Пример 4. В условиях примера 1 из 1,36 кг иептаэрмтрита, 0,47 кг фенола, 0,02 кг

четыреххлористого олова, 4,16 кг сухого и 19,5 кг технического энихлоргидрина, 1,61 кг едкого натра получают 3,7 кг (85% от теоретического) бесцветио1 эноксидной смо.ты. Свойства см. в таблице.

Пример 5. В условиях примера 1 из 1,36 кг нентаэритрита, 2,28 кг дифенилолпропана, 0,028 кг четыреххлор истого олова, 5,55 кг сухого и 28 кг технического эиихлоргидрипа, 2,3 кг твердого едкого натра получают 6,86 кг (99,67о от теоретического) эпоксидной с.о.1ьг же.ггого цвета. Свойства см. в таб.тице.

Пример 6. В условиях примера из 1,36 кг пентаэритрита, 1,14 кг дифенилолнрона на, 0,024 кг четыреххлор1истого олова, 4,625 кг сухого н 23 кг те.х«ического эиихлоргидрина, 1,95 кг твердого едкого натра получают 5,2 кг эпоксидной смолы (99%, от теоретического) желтого цвета. Свойства см. в

таблице. Пример 7. К 100 вес.ч. эпоксидной смолы, полученной в примере 1, при «омнатиой температуре добавляют смесь, состоящую из 16 вес. ч. анилина и 8 вес. ч. метафенилендиамина (всего 24 вес. ч.). При этом температура смеси не изменяется. Эпоксидную композицию отверждают в формах прИ 80°С в течение 10 час и 120°С за 10 час. Получают эпоксиполимер со следующими свойствами: Ср800; г 4,6; з„ 1800; а, 1550; , где а,-предел прочности при растяжении, кгс1см, Зс-предел прочности при сжатии, кгс/см, 3,1- предел прочности пр;и изгибе, кгс/см-, а-удельная ударная вязкость, кгс CMJCM-, г- удлинение при разрыве, %. Пример 8. К 100 вес. ч. эпоксидной смолы, полученно по примеру 2, npin комнатной температуре добавляют 8 вес. ч. 2, 4, б-трис-(диметиламинометил)-фенола и перемешивают до гомогенного состояния. Полученную образом композицию, температура которой практически не изменяется, отверждают 20 час при 20°С и 2 час прИ 120°С. Получают эпоксиполимер со следующими показателями: ар550; ас2200; з„ 1100; а 15; а 3-4. П р е д м е т изобретен и я 1.Способ получения эпоксидных смол конденсапней смеси пентаэритрита и гидроксилсодержащих соединений с эпихлоргидрином в присутствии кислых катализаторов, дегидрохлорированием полученных хлоргидриновых эфиров едким1и Н1е.точам11. и пос.чедую- цим выделением продукта известными приемами и средствами, от.тчаюищися тем, что, с целью повыпгения выхода смол, получения смол с низкой вязкостью и высоким содержанием эпоксигрупп, обладаюи1их пониженным экзoтcp r Iчecким эффектом нри отверждении аминными отвердителями, в качестве 1идроксилсодержащего соединения применяют ароматические гидроксилсодержащие соединения, например фенол, резорцин и дифепилолпропан, при их мо.тярпом отнонгении к пентаэритриту, ранном от 1 : 0,25 до 1:5, и конденсацию ведут при 140-150°С и добавлении эпихлоргидрина к смеси в количестве 0,6 ,2.моль на 1 гидроксилпльный эквивалент смеси со скоростью, обеснечнвающей регулнрование температуры реакционной массы в указанных нределах. 2.Способ по п. 1, отличающийся тем, что в качестве ката.чизаторов при меняют соединение из группы, состоящей из четыреххлористого олова, эфирата трехфтористого бора, хлористого алюминия, хлорной, серной и фосфорной кислот и других кислых соедииений. 3.Способ по пп. I и 2, отличаюи(ийся тем, что катализаторы берут в количествах от 0,5 до 5% от количества смеси пентаэритрита и ароматических гидроксильных соединений. 4.Способ по ни. 1 и 3, отличающийся тем. что дегидрохлорирование осун1ествляют твердой ще.ючью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тетраглицидный эфир бис-/4,4-аминофеноксифенил/ сульфона, применяемый для получения эпоксидных материалов с повышенной химической устойчивостью | 1976 |

|

SU572461A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ СМОЛ | 1967 |

|

SU196304A1 |

| Способ получения полиглицидиловых соединений,содержащих -гетероциклы | 1973 |

|

SU545264A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ | 1968 |

|

SU231801A1 |

| Полимерная композиция | 1980 |

|

SU956521A1 |

| СПОСОБ ПОЛУЧЕНИИЯ ЭПОКСИДНЫХ ОЛИГОМЕРОВ | 1971 |

|

SU300488A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГЛИЦИДИЛОВОГО ЭФИРА-АКТИВНОГО РАЗБАВИТЕЛЯ ЭПОКСИДНЫХСМОЛ | 1965 |

|

SU172298A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИДИЛОВЫХ ЭФИРОВ ПОЛИ(ОКСИАЛКИЛЕН)ГЛИКОЛЕЙ | 1995 |

|

RU2084454C1 |

| Эпоксидный олигомер для изготовления антикоррозионных покрытий | 1974 |

|

SU536199A1 |

| Борсодержащая эпоксидная композиция | 1974 |

|

SU514004A1 |

Авторы

Даты

1973-01-01—Публикация