1

По основному авт. св. № 270056 известно устройство для опрессОВки электрических катушек. Изобретение является продолжением известного устройства.

Цель изобретения - уменьшить габариты и упростить конструкцию за счет выполнения заЖИмного механиз.ма с шарнирными соединениями и установки его между лрессуюш,ими плитами.

Это достигается тем, что зажимной механизм выполнен в виде двух шарнирно соединенных между собой под углом , рычагов, которые вершиной образуемого угла опираются на торец вертикально нодвижной штаеги, а противоположные их концы шарнирно соединены: один - с корпусом зажимиого .мехаадизма, второй - с поворотным захватом, взаи.модействуюшицм со стягивающим элементом, например шпилькой. С делью уменьшения габарита прессующего устройства по высоте корпус зажимного мехаеизма установлен между нижней и верхней прессующими плитами. Захват зажймного механизма вьшолиен в виде углового рычага и шарнирно установлен в корпусе зажимного механизма. В случае необходимости обеспечения постоянства прессующего усилия вертикально-подвижная штанга 1под1пружинена.

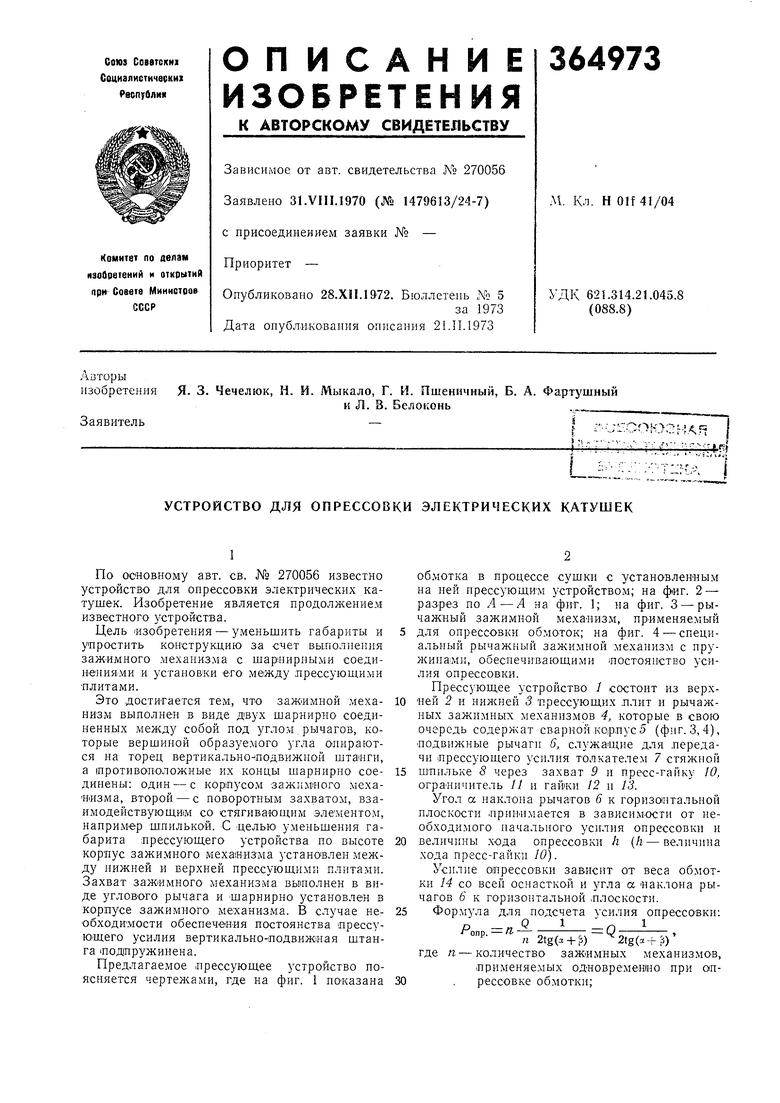

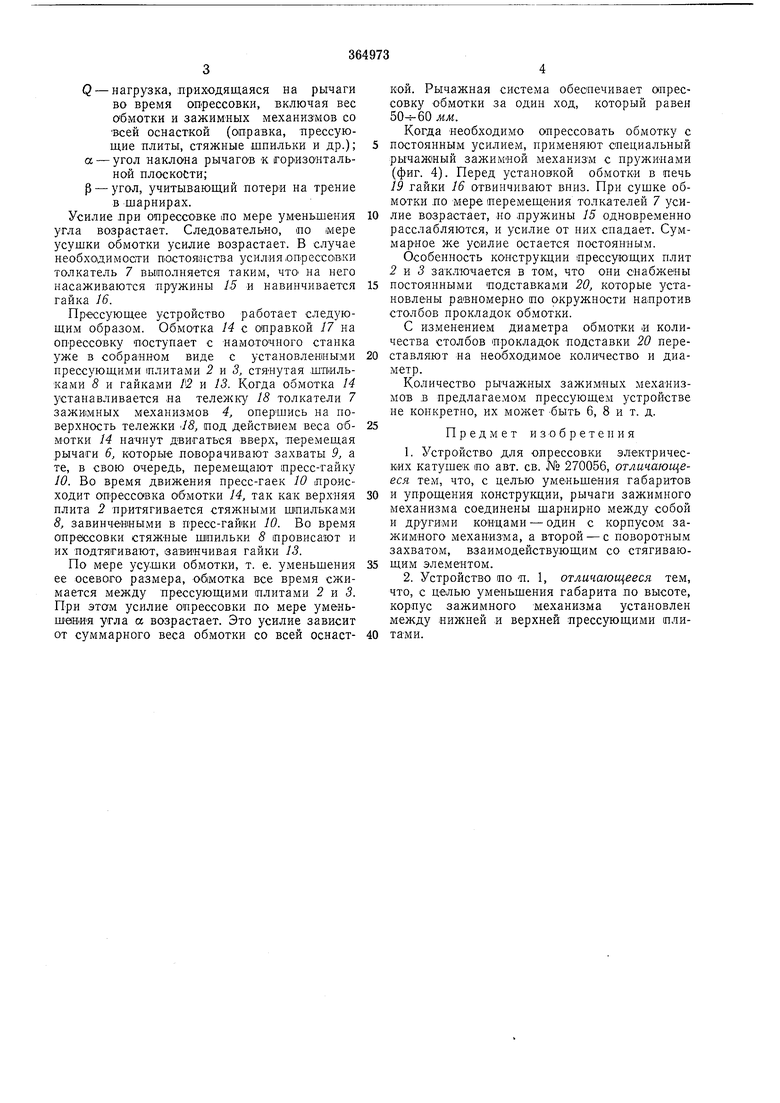

Предлагаемое прессующее устройство поясняется чертежами, где на фиг. 1 показана

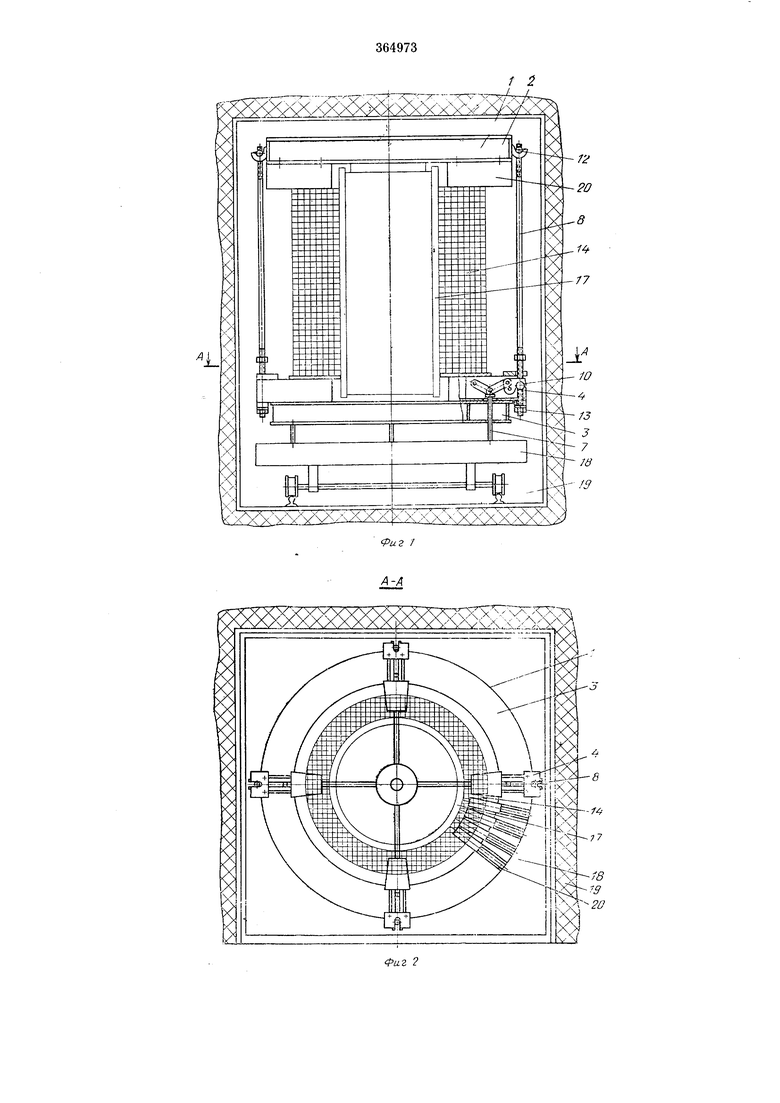

обмотка в процессе сушки с установленНы.м на ней прессующим устройством; на фиг. 2 - разрез но А-Л на фиг. 1; на фиг. 3 - рычажный зажимной меха-низм, применяемый

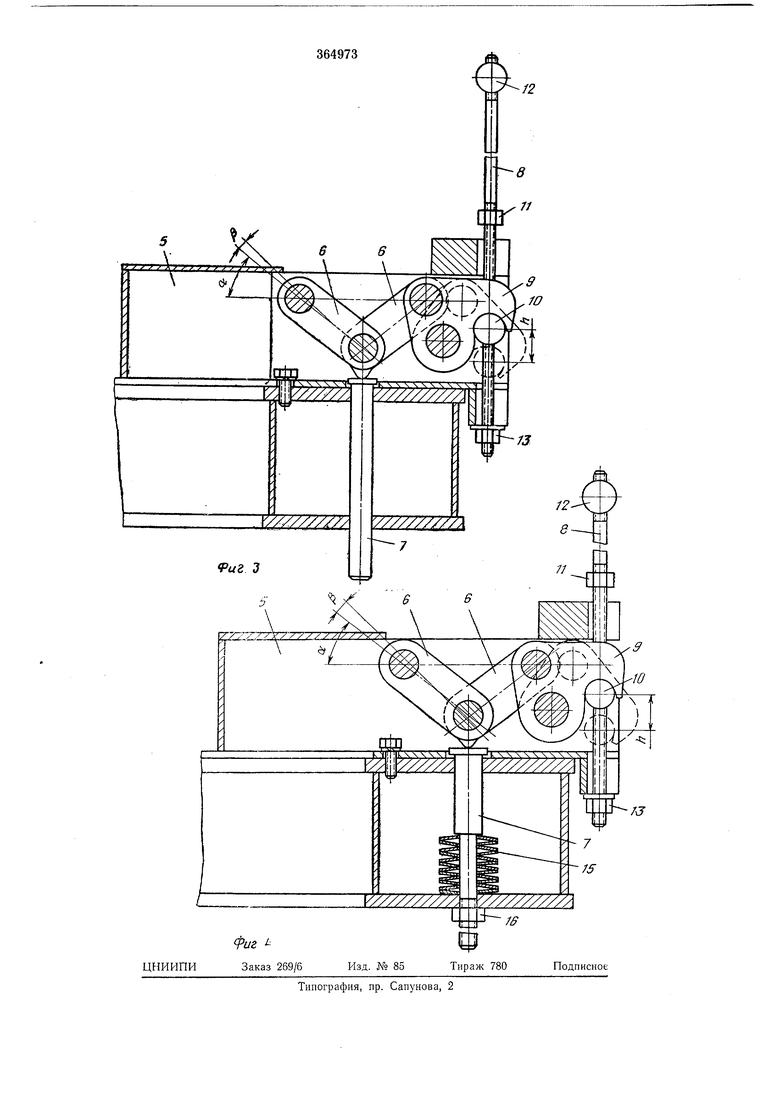

для опрессовки обмоток; на фиг. 4 - специальный рычажный зажимной механизм с пружинаими, обеспечивающими постоянство усилия опрессовки.

Прессующее устройство / состоит из верх«ей 2 и нижней 3 т рессующих плит и рычажных зажимных механизмов 4, которые в свою очередь содержат сварной корпус5 (фиг. 3,4), подвижные рычаги 6, служащие для передачи прессующего усилия толкателем 7 стяжной

шпильке 8 через захват 9 и пресс-гайку 10, ограничитель //и гайш 12 и 13.

Угол а наклона рычатов 6 к горизонтальной плоскости принимается в зависим-ости от необходимого начального усилия опрессовки и

величины хода опрессовки Л (Л - величина хода пресс-гайки 10).

опрессовки зависит от веса обмотки 14 со всей оснасткой и угла а «аклоиа рычагов 6 к горизонтальной плоскости.

Формула для подсчета усилия опрессовки: д Q1 1

« ОПО Z-. (а/«

п 2tg(a4-) 2tg(a+fi)

где п - количество зажймных механизмов, применяемых одновременно при оп. рессовке обмотки;

Q - нагрузка, приходящаяся на рычаги во время опрессовки, включая вес обмотки и зажимных механизмов со всей оснасткой (оправка, прессующие плиты, стяжные шпильки и др.); а - угол наклона рычагов к горизонтальной плоскости; Р - угол, учитывающий потери на трение

в щарнирах.

Усилие лри опрессовке ло мере уменьшения угла возрастает. Следовательно, по (Мере усушки обмотки усилие возрастает. В случае необходимости ПОстояшства усилияоп-рессовки толкатель 7 выполняется таким, чтО на него насаживаются пружины 15 и навинчивается гайка 16.

Прессующее устройство работает следующим образом. Обмотка 14 с оправкой 17 на опрессовку поступает с намоточного станка уже в собранном виде с установленными прессующими п.титами 2 и 3, стяпутая шпильками 5 и гайками 12 и 13. Когда обмотка 14 устанавливается на тележку 18 толкатели 7 зажимных механизмов 4, опершись на поверхность тележки 18, под действием веса обмотки 14 начнут двигаться вверх, перемещая рычаги 6, которые поворачивают захваты 9, а те, в свою очередь, перемещают оресс-гайку 10. Во время движения пресс-гаек 10 происходит оп рессо1вка обмотки 14, так как верхняя плита 2 притягивается стяжными шпильками 8, завинченными в пресс-гайки 10. Во время опрессовки стяжные щпильки 8 провисают и их подтягивают, завинчивая гайки 13.

По мере усушки обмотки, т. е. уменьшения ее осевого размера, обмотка все время сжимается между прессующими плитами 2 и 5. При этом усилие опрессовки по мере уменьШвниЯ угла а возрастает. Это усилие зависит от суммарного веса обмотки со всей оснасткой. Рычажная система обеспечивает опрессовку обмотки за один ход, который равен 50ч-60 мм.

Когда необходимо опрессовать обмотку с постоянным усилием, применяют специальный рычажный зажимНой механизм с пружинами (фиг. 4). Перед установкой обмотки в печь 19 гайки 16 отвинчивают вниз. При сушке обмотки по мере перемещения толкателей 7 усилие возрастает, но пружины 15 одновременно расслабляются, и усилие от них спадает. Суммарное же усилие остается постоянным.

Особенность конструкции прессующих плит 2 к 3 заключается в том, что они снабжены постоянными подставками 20, которые установлены равномерно по окружности напротив столбов прокладок обмотки.

С изменением диаметра обмотки « количества столбов прокладок подставки 20 переставляют на необходимое количество и диаметр.

Количество рычажных зажимных механизмов в предлагаемом прессующем устройстве не конкретно, их быть б, 8 и т. д.

п

Предмет изобретения

1.Устройство для опрессовки электрических катушек по авт. св. № 270056, отличающееся тем, что, с целью уменьшения габаритов

и упрощения конструкции, рычаги зажимного механизма соединены шар-нирно между собой и другими концами - один с корпусом зажимного механизма, а второй - с поворотным захватом, взаимодействующим со стягивающим элементом.

2.Устройство по п. 1, отличающееся тем, что, с целью уменьшения габарита по высоте, корпус зажимного механизма установлен между нижней и верхней прессующими плита-ми.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для опрессовки электрических обмоток | 1982 |

|

SU1051599A1 |

| Обжимное устройство | 1980 |

|

SU936056A1 |

| УСТРОЙСТВО для ОПРЕССОВКИ ЭЛЕКТРИЧЕСКИХ КАТУШЕК | 1970 |

|

SU270056A1 |

| Устройство для опрессовки деталей | 1977 |

|

SU640851A1 |

| Устройство для сборки пластинчатых магнитопроводов | 1987 |

|

SU1525761A1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| СПОСОБ ОПРЕССОВКИ СЕРДЕЧНИКА СТАТОРА ГИДРОГЕНЕРАТОРА | 1973 |

|

SU391681A1 |

| Способ подпрессовки сердечника статора турбогенератора | 1976 |

|

SU764051A1 |

| СПОСОБ РЕГУЛИРОВКИ НИЖНЕГО ВЫТАЛКИВАТЕЛЯ ПРЕССА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087318C1 |

| Устройство для опрессовки и термообработки пазовой изоляции обмоток электрических машин | 1979 |

|

SU898561A1 |

Даты

1973-01-01—Публикация