2.Устройство по п. 1, о т л и чающе. еся тем, что. дополнительные каналы выполнены параллельно центральному каналу.

3.Устройство по п. 1, о т л ичающеес я тем, что ось дополнительных каналов очерчена дугой окружности с центром, расположенным на внутренней образующей центрального канала, радиусом, равным 0,1-0,3 его длины.

4. Устройство по п. 1, отличающееся тем, что дополнительные каналы расположены перпендикулярно плоскости плавильного канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разливки металла | 1986 |

|

SU1388181A1 |

| Индукционная печь | 1979 |

|

SU866396A1 |

| Устройство для заливки металла | 1979 |

|

SU854587A1 |

| Устройство для периодической разливки металла | 1981 |

|

SU956143A1 |

| Устройство для дозирования жидкого металла | 1979 |

|

SU928804A1 |

| Электромагнитный дозатор жидкого металла | 1980 |

|

SU925547A1 |

| Индукционная канальная печь и способ плавки металла | 1977 |

|

SU965319A2 |

| Индукционная печь | 1971 |

|

SU515926A1 |

| Устройство для заливки форм | 1981 |

|

SU954435A1 |

| Устройство для порционной разливкиМЕТАллА | 1977 |

|

SU660342A1 |

1. УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛА, содержащее тигель, огнеупорный блок с плавильньви и центральным каналами,два индуктора, электромагнит и сливной металлопровод, о тличающееся тем, что, с целью повЕлшения срока службы и производительности, в центральном канале огнеупорного блока со стороны подсоединения его к тигелю на расстоянии 0,1-0,3 своей длины выполнен участок разветвления, образующий в плоскости расположения плавильного кана- ла по меньшей мере один дополнительный канал, имеющий выход в тигель и оснащенный металлопроврдом, причем участок разветвления центрального канала охвачен полюсами электромагнита. |W О сл

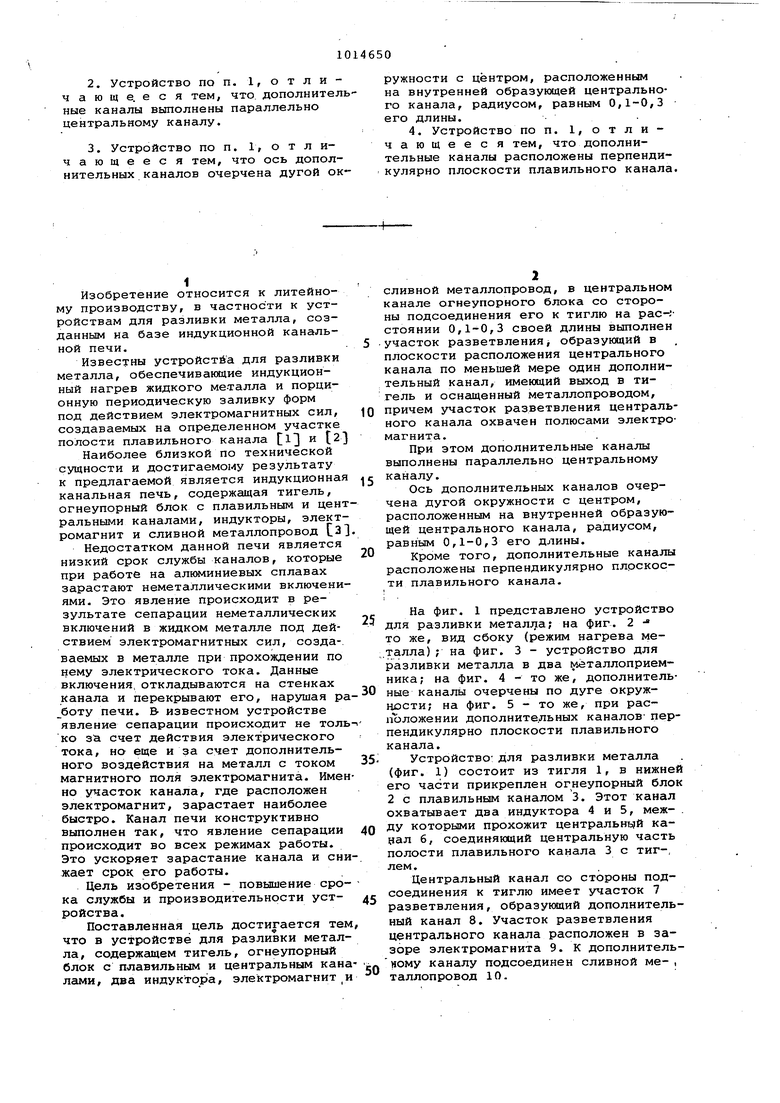

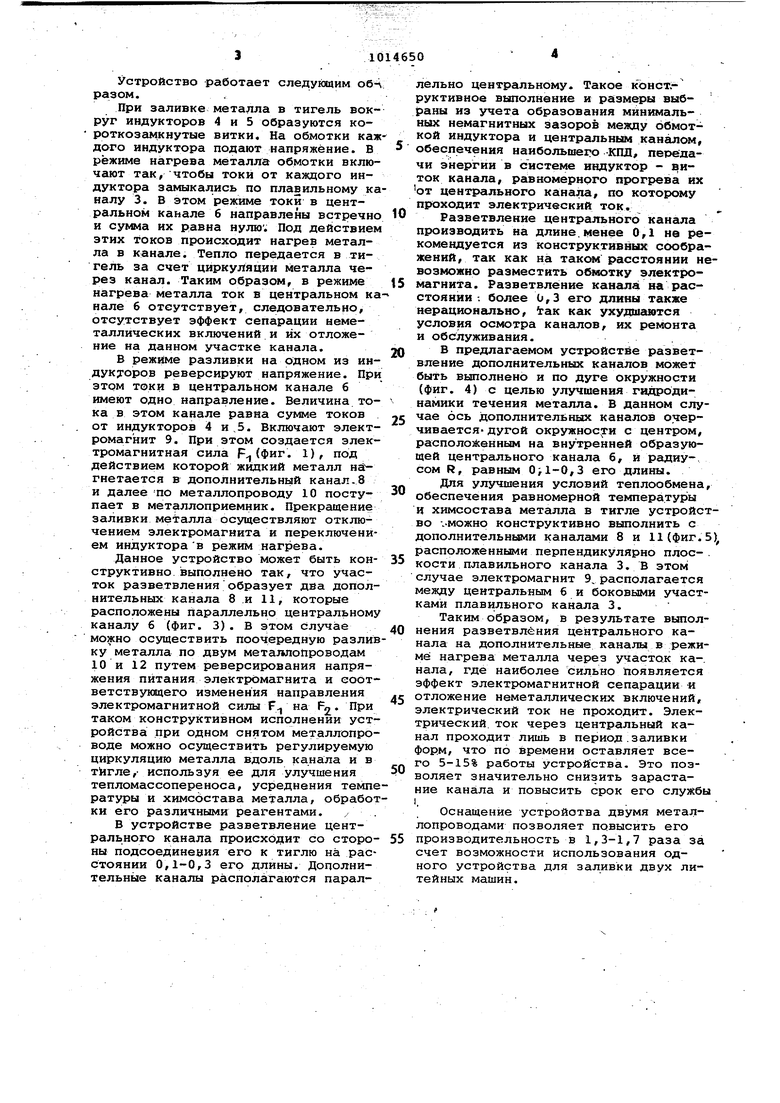

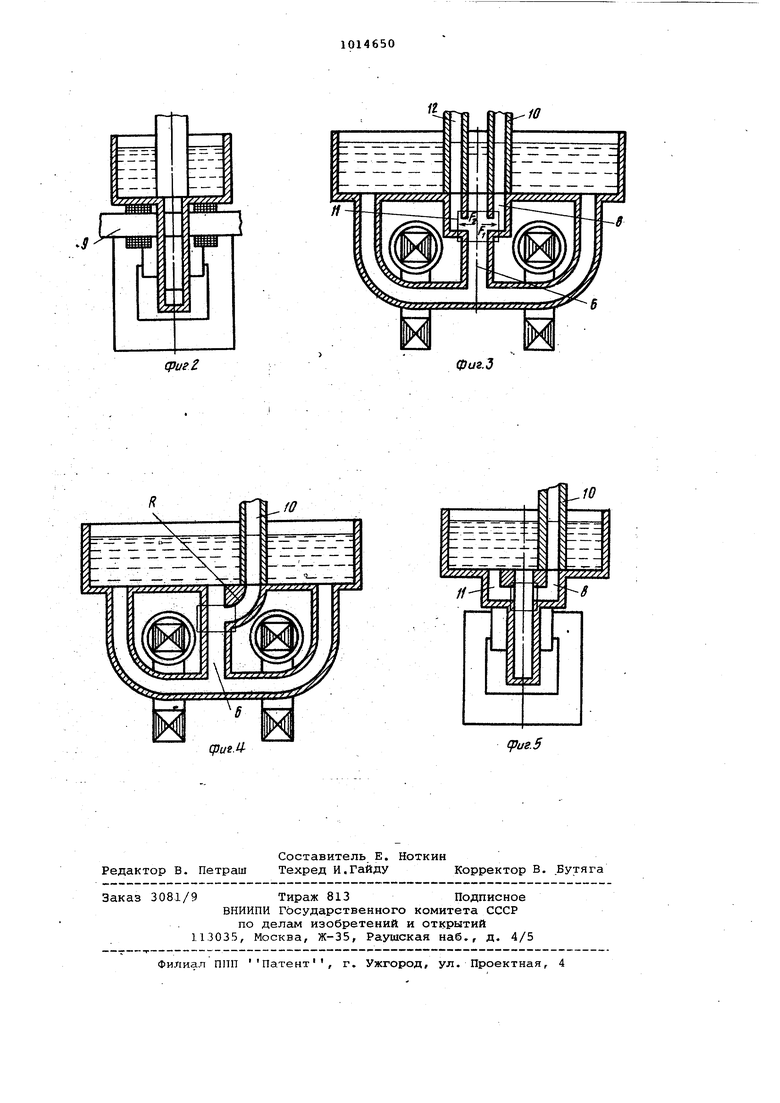

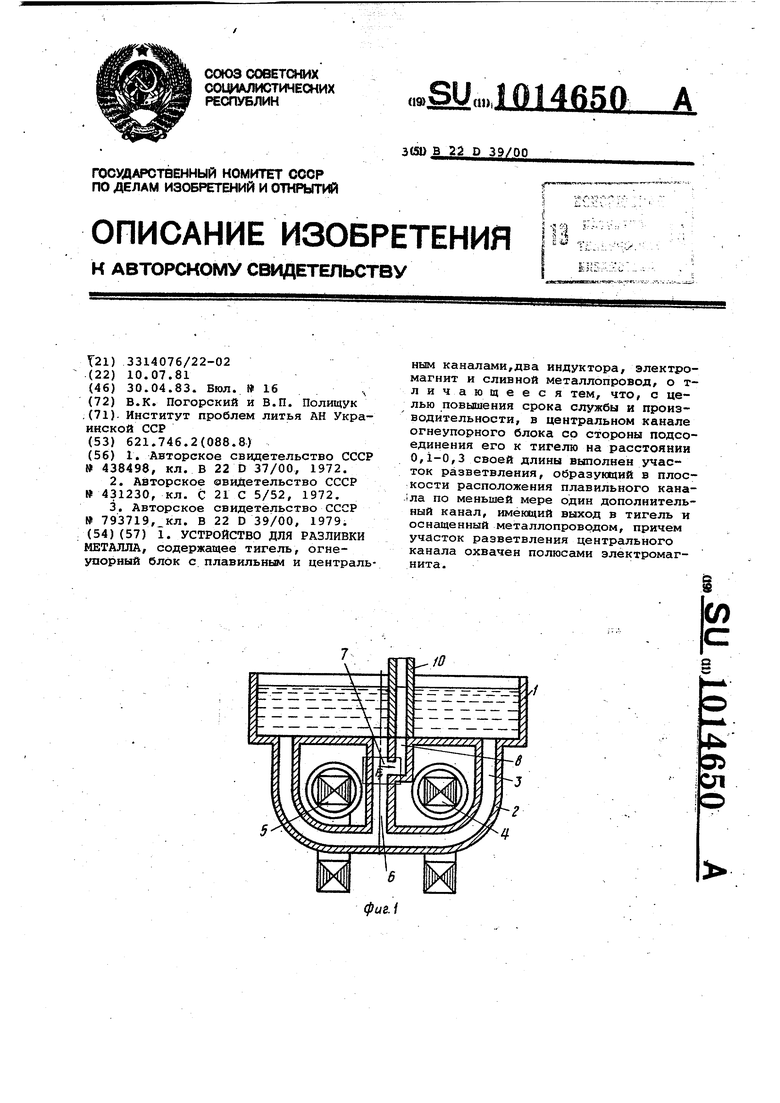

Изобретение относится к литейному производству, в частности к устройствам для разливки металла, созданным на базе индукционной канальной печи. Известны устройстйа для разливки металла, обеспечивающие индукционный нагрев жидкого металла и порционную периодическую заливку форм под действием электромагнитных сил, создаваемых на определенном участке полости плавильного канала l и 2 Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является индукционна канальная печь, содержащая тигель, огнеупорный блок с плавильным и цен ральными каналами, индукторы, элект ромагнит и сливной металлопровод L3 Недостатком данной печи является низкий срок службы каналов, которые при работе на алюминиевых сплавах зарастают неметаллическими включени ями. Это явление происходит в результате сепарации неметаллических включений в жидком металле под действием электромагнитных сил, созда-. Баемых в металле при прохождении по нему электрического тока. Данные включения, откладываются на стенках Канала и перекрывают его, нарушая ра боту печи. В известном устройстве явление сепарации происходит не толь ко за счет действия электрического тока, но еще и за счет дополнительного воздействия на металл с током магнитного поля электромагнита. Имен но участок канала, где расположен электромагнит, зарастает наиболее быстро. Канал печи конструктивно выполнен так, что явление сепарации происходит во всех режимах работы. Это ускоряет зарастание канала и сни жает срок его работы. Цель изобретения - повышение срока службы и производительности устройства. Поставленная цель достигается тем что в устройстве для разливки металла, содержащем тигель, огнеупорный блок с плавильным и центральным кана лами, два индуктора, электромагнит и сливной металлопровод, в центральном канале огнеупорного блока со стороны подсоединения его к тиглю на рас-;стоянии 0,1-0,3 своей длины выполнен участок разветвления образующий в плоскости расположения центрального канала по меньшей мере один дополнительный канал, имеющий выход в тигель и оснащенный металлопроводом, причем участок разветвления центрального канала охвачен полюсами электромагнита. При этом дополнительные каналы выполнены параллельно центральному каналу. Ось дополнительных каналов очерчена дугой окружности с центром, расположенным на внутренней образующей центрального канала, радиусом, равным 0,1-0,3 его длины. Кроме того, дополнительные каналы расположены перпендикулярно плоскости плавильного канала. На фиг. 1 представлено устройство для разливки металла; на фиг. 2 - то же, вид сбоку (режим нагрева ме.талла); на фиг. 3 - устройство для разливки металла в два металлоприемника; на фиг. 4 - то же, дополнительные каналы очерчены по дуге окружности; на фиг. 5 - то же, при распЪложении дополнительных каналов- перпендикулярно плоскости плавильного канала. Устройство- для разливки металла (фиг. 1) состоит из тигля 1, в нижней его части прикреплен огнеупорный блок 2 с плавильным каналом 3. Этот канал охватывает два индуктора 4 и 5, меж- . ду которыми прохожит центральный кавал 6, соединяющий центральную часть полости плавильного канала 3 с тиг-, лем. Центральный канал со стороны подсоединения к тиглю имеет участок 7 разветвления, образующий дополнительный канал 8. Участок разветвления центрального канала расположен в зазоре электромагнита 9. К дополнительиому каналу подсоединен сливной ме-, таллопровод 10.

Устройство работает следующим обЧ разом.

При заливке металла в тигель вокруг индукторов 4 и 5 образуются короткозамкнутые витки. На обмотки каждого индуктора подают напряжение. В режиме нагрева металла обмотки включают так, чтобы токи от каждого индуктора замыкались по плавильному каналу 3. В этом режиме токи в центральном канале б направлены встречно и сумма их равна нулю . Под действием зтих токов происходит нагрев металла в канале. Тепло передается в тигель за счет циркуляции металла через канал. Таким образом, в режиме нагрева металла ток в центральном канале б отсутствует, следовательно, отсутствует эффект сепарации неметаллических включений и их отложение на данном участке канала.

В режиме разливки на одном из индукуоров реверсируют напряжение. При этом токи в центральном канале 6 имеют одно направление. Величина тока в этом канале равна сумме токов от индукторов 4 и ,5. Включают электромагнит 9. При этом создается электромагнитная сила F-1 {фиг. 1), под действием которой жидкий металл нзсгнетается в дополнительный канал.8 и далее по металлопроводу 10 поступает в металлоприемник. Прекращение заливки металла осуществляют отключением электромагнита и переключением индукторав режим нагрева.

Данное устройство может быть конструктивно, выполнено так, что участок разветвленияобразует два дополнительных канала 8 и 11, которые расположены параллельно центральному каналу б (фиг. 3). В этом случае можно осуществить поочередную разливку металла по двум металлопроводам 10 и 12 путем реверсирования напряжения питания электромагнита и соответствующего изменения направления электромагнитной силы F на 2 При таком конструктивном исполнении устройства при одном снятом металлопроводе можно осуществить регулируемую циркуляцию металла вдоль канала и в тигле,- используя ее для улучшения тепломассопереноса, усреднения температуры и химсостава металла, обработки его различными реагентами. , .

В устройстве разветвление центрального канала происходит со стороны подсоединения его к тиглю на расстоянии 0,1-0,3 его длины. Дополнительные каналы располагаются параллельно центральному. Такое кЪнст/руктивное выполнение и размеры выбраны из учета образования минимальных немагнитных зазоров между обмоткой индуктора и центральным каналом,

обеспечения наибольшего -КПД, передачи энергии в зистеме индуктор - виток канала, равномерного прогрева их от центрального канала, по которому проходит электрический ток.

Разветвление центрального канала производить на длине.менее 0,1 не рекомендуется из конструктивных соображений, так как на таком расстоянии невозможно разместить обмотку электромагнита. Разветвление канала ва расстоянии -. более 0,3 его длины также нерационально, ак как ухудшаются условия осмотра каналов, их ремонта и обслуживания.

В предлагаемом устройстззе разветвление дополнительных каналов может быть выполнено и по дуге окружности (фиг. 4) с целью улучшения гидродинамики течения металла. В данном ось дополнительных каналов очерчивается- дугой окружности с центром, расположенным на внутренней образующей центрального канала б, и радиусом R, равным 0;1-0,3 его длины.

Для улучшения условий теплообмена,

обеспечения равномерной температур ы и химсостава металла в тигле устройство -.-можно конструктивно выполнить с дополнительными каналами 8 и 11 (фиг. 5) расположенными перпендикулярно плос-.

кости плавильного канала 3. В этом случае электромагнит 9, располагается между центральным 6 и боковыми участками плавильного кангша 3.

Таким образом, в результате выполнения разветвления центрального канала на дополнительные каналы в режиме нагрева металла через участок ка-, нала, где наиболее сильно появляется эффект электромагнитной сепарации и

отложение неметаллических включений, электрический ток не проходит. Электрический, ток через центральный канал проходит лишь в период.заливки форм, что по времени оставляет всего 5-15% работы устройства. Это позволяет значительно снизить зарастание канала и повысить срок его службы

Оснащение устройства двумя метал лопроводами позволяет повысить его производительность в 1,3-1,7 раза за счет возможности использования одного устройства для заливки двух литейных машин.

r

.10

-8

11i2Zu

л

(fue.S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электромагнитное устройство для разливки металла | 1971 |

|

SU438498A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-10—Подача