Предлагаемый способ вальцования стеклянных пластин имеет целью изготовление больших стеклянных пластин значительно меньшей толщины, чем получаемые до настоящего времени.

Выделка листового стекла производилась до сих пор, как известно, выдуванием или прокаткою. Выдувание больших стеклянных масс представляет, однако, большие неудобства в гигиеническом и экономическом отношениях- сравнительно дорого и совершается медленно. Прокатка полужидкой стеклянной массы на прокатном столе, помощью проводимого по ней тяжелого валка, дает сырое стекло с неровной поверхностью, на которой часто получаются трещины, вследствие неодинакового охлаждения. Кроме того, таким способом нельзя получить сырое стекло тоньше 8 мм.

По предлагаемому способу все содержимое стеклоплавильного горшка выливается не на обыкновенный рабочий прокатный стол, а сразу подается к состоящему, по крайней мере, из двух вальцов прокатному механизму, между вальцами которого и прокатывается стеклянная масса. Применение такого прокатного механизма для вытягивания стекла известно; в предлагаемом же способе все содержимое горшка подается сразу в прокатный механизм в виде цельного кома, который вытягивается этим механизмом в один прием, с возможною быстротою. Благодаря этому, поверхность соприкосновения стеклянной массы с металлическою поддержкою уменьшается с 2 м приблизительно на 0,5 м. Так как, в противоположность применяемому в настоящее время процессу, вальцы вытягивают стекло все время из мягкой сердцевины стеклянной массы, то производимое ими давление может иметь самую незначительную величину, следствием чего является незначительное соприкосновение стеклянного листа с металлом. Это обстоятельство также имеет большое значение для чистоты пластины так как, стеклянная масса, пребывающая на одном и том же месте, отличается большей чистотою, чем когда ее приходится перемещать по всей длине стола.

Так как листы освобождаются после непродолжительного соприкосновения с металлическими валками, то весьма тонкая пленка, образующаяся от охлаждения листа, быстро исчезает, сравниваясь с внутреннею горячею сердцевиной листа, благодаря чему листы, получаются совершенно прямыми и ровными. Кроме того, образующийся между вальцами лист, тотчас же по своем образовании, переходит на вагонетку из изолирующего материала, которая и предохраняет его от преждевременного охлаждения и деформирования.

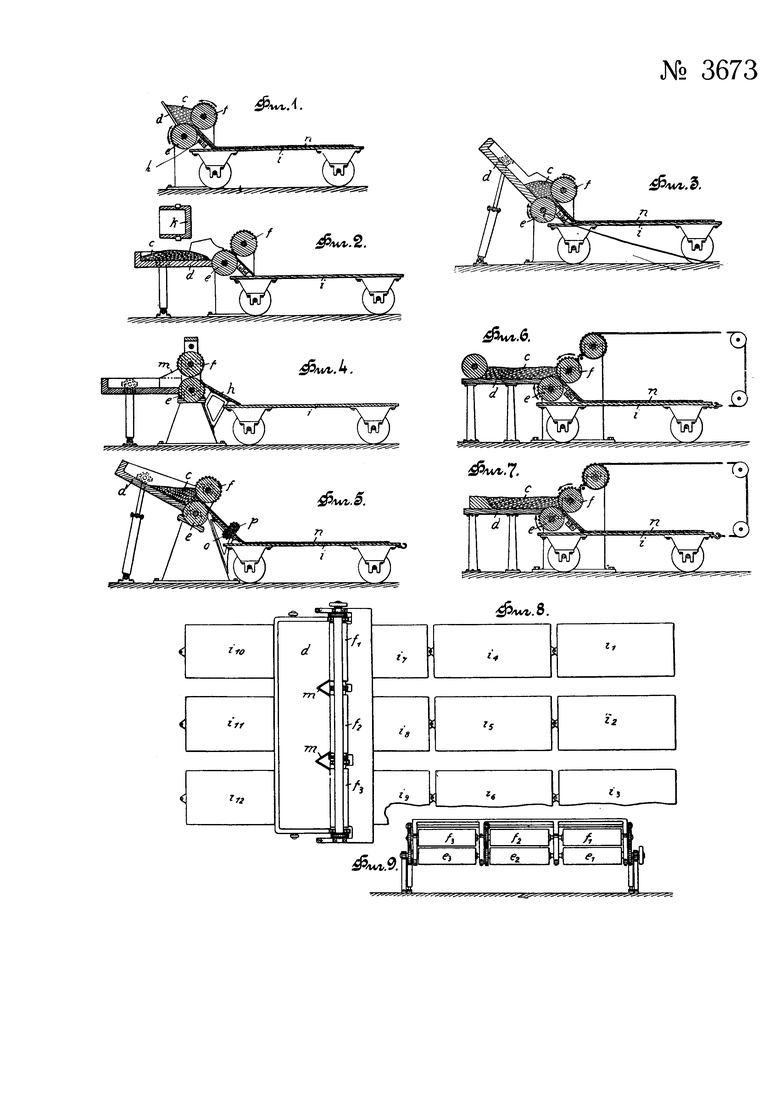

Для осуществления предлагаемого способа применяется приспособление, изображенное на схематическом чертеже, при чем фиг. 1 поясняет предлагаемый способ вальцования стеклянных пластин, фиг. 2 и 3 изображают вертикальный разрез приспособления при различных положениях приемника, фиг. 4 и 5 - то же, при скрепленном с вальцами приемнике, фиг. 6 - вертикальный разрез приспособления при неподвижном приемнике с вальцом, фиг. 7 - то же, со скребком, фиг. 8 - вид приспособления сверху с приемником для нескольких вальцев и фиг. 9 - то же, вид люку.

На фиг. 2 изображено приспособление в тот момент, когда все содержимое стеклоплавильной печи k вылито на горизонтальный или почти горизонтальный приемник d. Последний устроен поворотно около оси нижнего валка е и может быть устанавливаем в показанное на фиг. 3 поднятое положение, при котором стеклянная масса с может притекать к валкам е и ƒ, без риска загрязнения. При выливании содержимого стеклоплавильного горшка приемник d занимает горизонтальное положение. Когда горшок будет удален с поверхности приемника, последний приподнимается и постепенно приходит в наклонное положение, показанное на фиг. 3, образуя как бы воронку, из которой стеклянная масса поступает в проход между валками. Этим устраняется трудность выпуска сразу всего содержимого горшка в пространство перед валками, при сохранении его чистоты.

При устройстве прокатного механизма шириною около 5 м, приемник d помощью выступов m, подобных ледорезам у мостовых быков, разделяется по ширине непосредственно впереди валков на произвольное число участков (фиг. 4 и 8). Позади каждого такого участка располагается особый прокатный механизм е1, ƒ1; е2, ƒ2, e3, ƒ3 (фиг. 8), имеющий соответствующую длине валков ширину. После прокатки получаются отделенные друг от друга стеклянные полосы, достигающие, в зависимости от размеров горшка и толщины стекла, длины около 30 м и более и разрезаемые затем, соответственно длине транспортных вагонеток, на куски меньших размеров.

Получающиеся стеклянные листы n переходят у основания спуска h на ряд следующих друг за другом вагонеток i, число которых соответствует общей длине стеклянной ленты и числу образующихся в один ряд полос. На фиг. 8 для примера показано девять таких вагонеток i1-i9, расположенных в три ряда по три вагонетки в каждом ряду. Стеклянная масса разделяется, в этом случае, помощью двух выступов m на три части и, сообразно этому прокатывается в три стекклянные полосы шириною около 1 м и длиною в 24 м. Передача стеклянных листов в охлаждающую печь производится при помощи двенадцати вагонеток i, длиною каждая в 6 м. Вагонетки находятся в приводном соединении с отдельными прокатными механизмами, при чем вагонеткам следует сообщать некоторое упреждение.

На фиг. 4 изображено видоизмененное приспособление, в котором приемник d скреплен с боковыми щитами вальцового механизма е, ƒ, так что вращается вместе с ним около оси нижнего валка е. Если, выпустив массу на приемник d, повернуть его кверху, то вместе с ним соответственно поворачивается и весь вальцевой механизм. Такое устройство представляет то преимущество, что выступы m всегда плотно соприкасаются с вальцами е и ƒ.

В форме осуществления, показанной на фиг. 5, под валиками е и ƒ расположена вторая пара валков о, р - меньшего размера. По прохождении стеклянной массы через два главных валка е, ƒ, она вторично пропускается между меньшими валками о, р для того, чтобы получить на ней какие-либо оттиски или рельеф, или же для лучшего выпрямления поверхности и т.п.

1. Способ вальцевания стеклянных пластин, предназначаемых для последующей шлифовальной обработки, отличающийся тем, что содержимое стеклоплавильного горшка подается к вальцовому стану в один прием посредством выливания на примыкающий к вальцам горизонтально расположенный приемник, с которого расплавленная масса посредством постепенного приведения приемника в наклонное положение вводится в вальцы.

2. Приспособление для производства листового стекла посредством вальцования, отличающееся применением примыкающего к вальцовому стану плоского приемника d (фиг. 2 и 3), служащего для приема всей порции стеклянной массы, подлежащей прокатке в один прием, установленного на выдвижной подставке таким образом, что при постепенном приведении этого приемника в наклонное положение (фиг. 3) налитая на него стеклянная масса стекает к прокатному механизму.

3. Видоизменение означенного в п. 2 приспособления, отличающееся тем, что приемник d (фиг. 4 и 5) скреплен с вальцовым механизмом таким образом, что может поворачиваться вместе со всем вальцовым станом в пределах между своими горизонтальным и поднятым положениями.

4. Видоизменение означенного в п. 2 приспособления, отличающееся применением неподвижно установленного приемника d (фиг. 6 и 7), снабженного подвижным валком (фиг. 6) или скребком (фиг. 7) для подвигания массы к валковому зеву.

5. Форма осуществления означенного в п. 3 приспособления, отличающаяся применением удлиненного приемника d (фиг. 8), скрепленного с несколькими парами вальцовых механизмов и снабженного, в промежутках между последними, выступами m, наподобие ледорезов, с тою целью, чтобы масса, вылитая на площадь приемника d в виде единого кома, при поворачивании приемника сама собою разделялась при стекании на соответствующее число полос.

Авторы

Даты

1928-07-31—Публикация

1924-07-05—Подача