Предлагаемое изобретение предназначается для непрерывного вытягивания стеклянных трубок или стержней, состоящих из нескольких сплавленных между собою слоев стекла. На практике часто требуется получать стеклянные стержни, заключенные в окружающую их стеклянную оболочку или же получать на стержнях, или трубках известные знаки, например, цветные полоски.

С указанной целью, в предлагаемом способе, пропускают различные струи жидкого стекла на вращающуюся часть таким образом, что из них образуются сплавленные между собою слои стекла, после чего с конца вращающейся части начинают вытягивать стекло в виде трубки или стержня. При этом возможно применение различных методов. Можно сперва подвести одну струю и заставить ее образовать на части слой стекла, и затем лить на этот слой расплавленное стекло таким образом, что оба слоя вполне или отчасти покроют друг друга. Можно

также заставить притекать две струи на разные места поверхности части таким образом, что слои ложатся один на другой спиральной линией, что дает возможность получить разные комбинации цветов. Можно также одну из струй жидкого стекла пропускать через неподвижное подводящее приспособление, а вторую или несколько других струй через одно или несколько вращающихся подводящих приспособлений. Последний способ дает возможность получить на поверхности вытянутого стержня или трубки прямолинейную отличительную полосу или линию.

Можно впускать одну струю стекла на внутреннюю поверхность пустотелого вращающегося тела, а вторую струю на наружную поверхность того же тела, при чем в стенках тела проделываются отверстия, через которые собирающееся на наружной стенке стекло может выливаться на внутреннюю поверхность. Применение пустотелого цилиндра дает возможность оба стеклянные слоя нагревать одновременно, так что они могут быть доведены до одинаковой температуры, что необходимо для однородности продукта.

Машина для вытягивания трубок и стержней, составленных из нескольких сплавленных слоев стекла, состоит из вращающейся части и из нескольких приспособлений, подводящих различные струи расплавленного стекла. Эти подводящие приспособления могут быть сделаны все рращающимися или все неподвижными, при чем, комбинируя одно неподвижное и одно вращающееся подводящее приспособление, можно получить упомянутый выше продукт (полосатую трубку или полосатый стержень).

В одном из вариантов предлагаемого устройства стенка тела снабжена отверстиями, представляющими собою часть подводящего жидкое стекло устройства. Если применяется цилиндрическое или конусообразное вращающееся тело, то можно так расположить подводящие жидкое стекло устройства, что одна струя будет попадать на внутреннюю поверхность тела, а другая на его наружную поверхность, при чем в стенках тела сделаны отверстия, через которые накопляющееся на наружной поверхности стекло может вытекать на внутреннюю поверхность. Вытекающие через такие отверстия струи будут отчасти покрывать внутреннюю струю, при чем вытянутая трубка или стержень будут покрыты полосками, число которых соответствует числу отверстий в стенке цилиндра. Если же желательно при таком устройстве получить трубку или стержень, составленный из двух слоев, из которых один целиком окружает другой, то в стенке вращающегося тела следует сделать кольцеобразное отверстие. Можно также сделать в стенке несколько сегментообразиых (представляющих часть кольца) прорезов, перекрывающих друг друга в шахматном порядке.

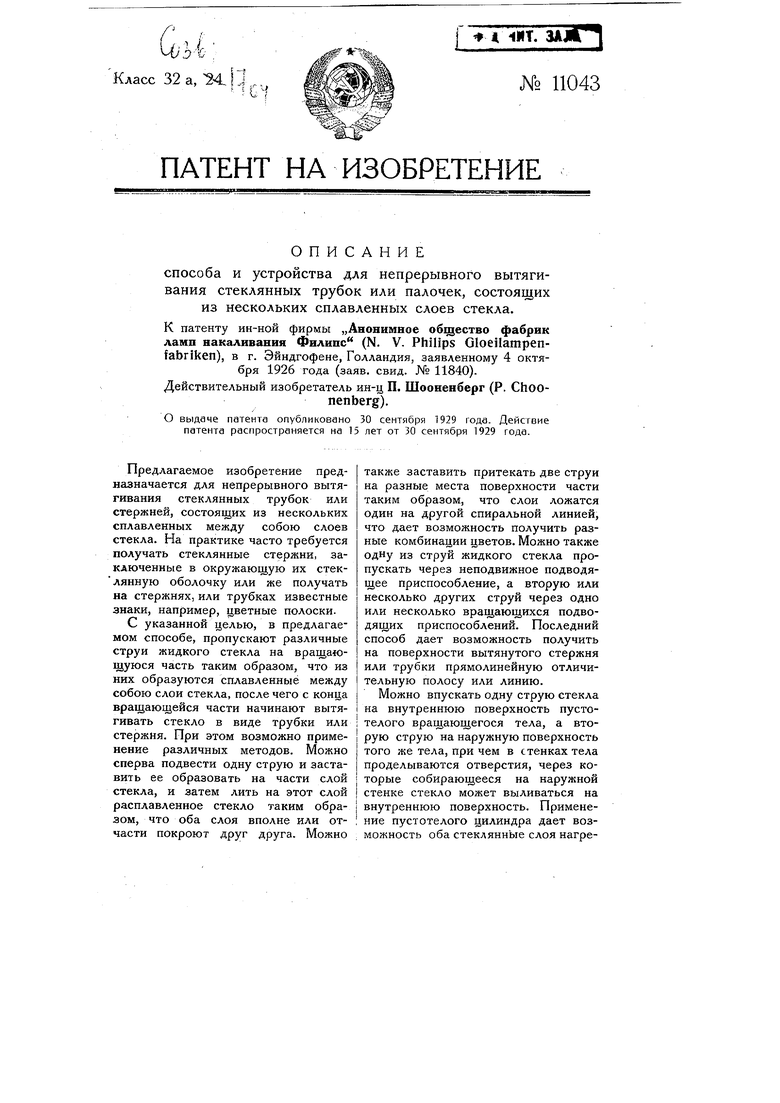

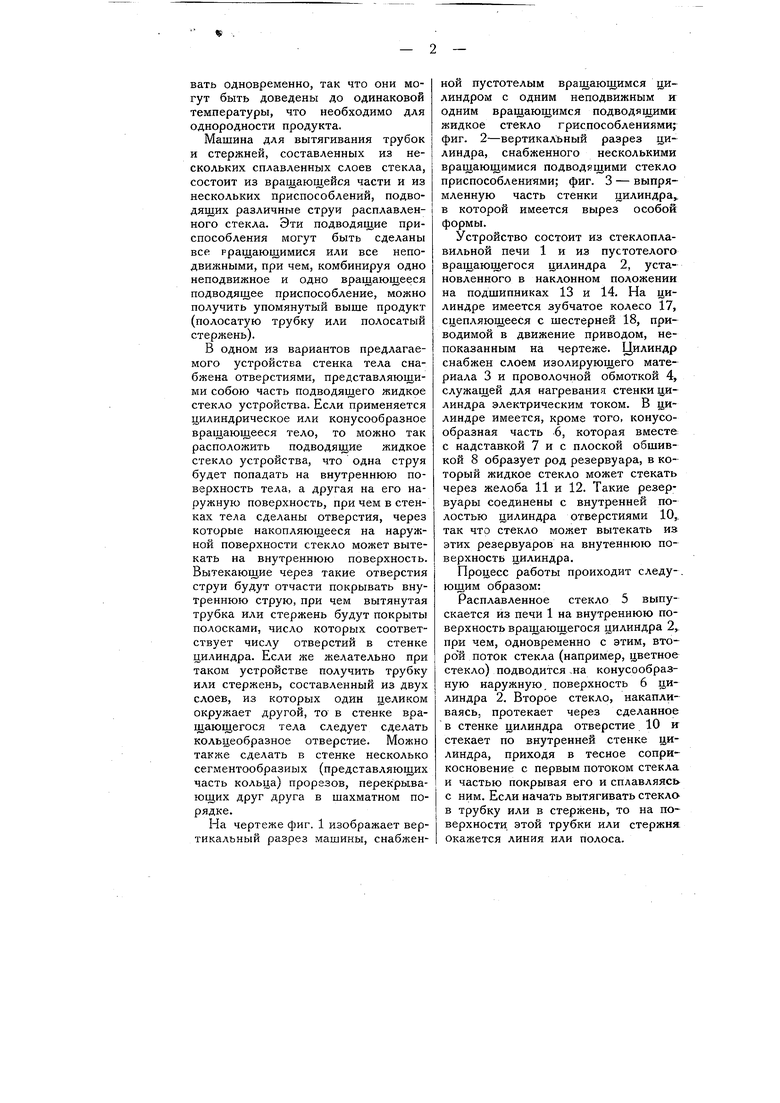

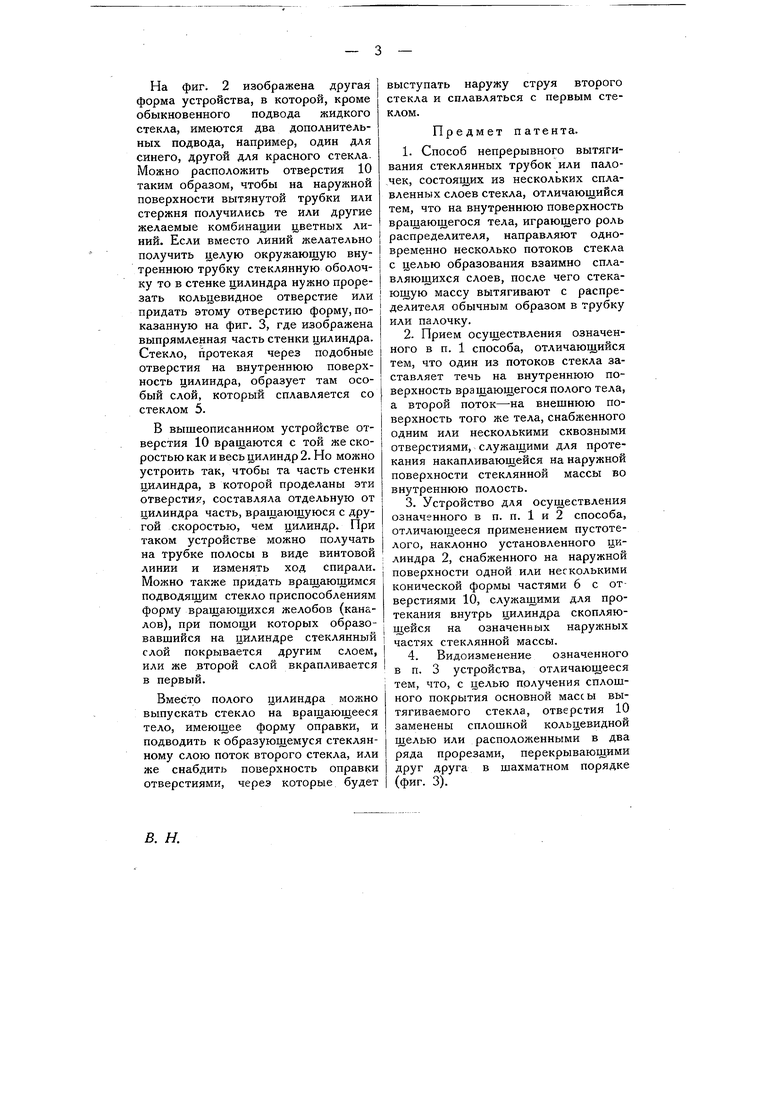

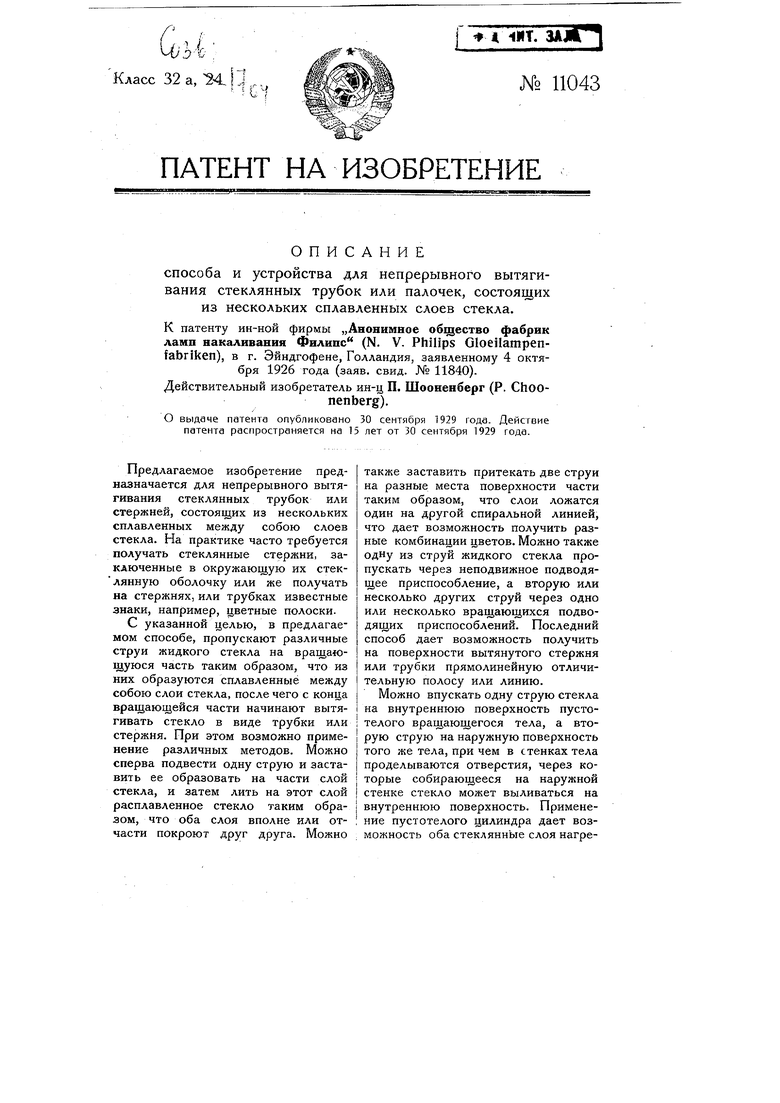

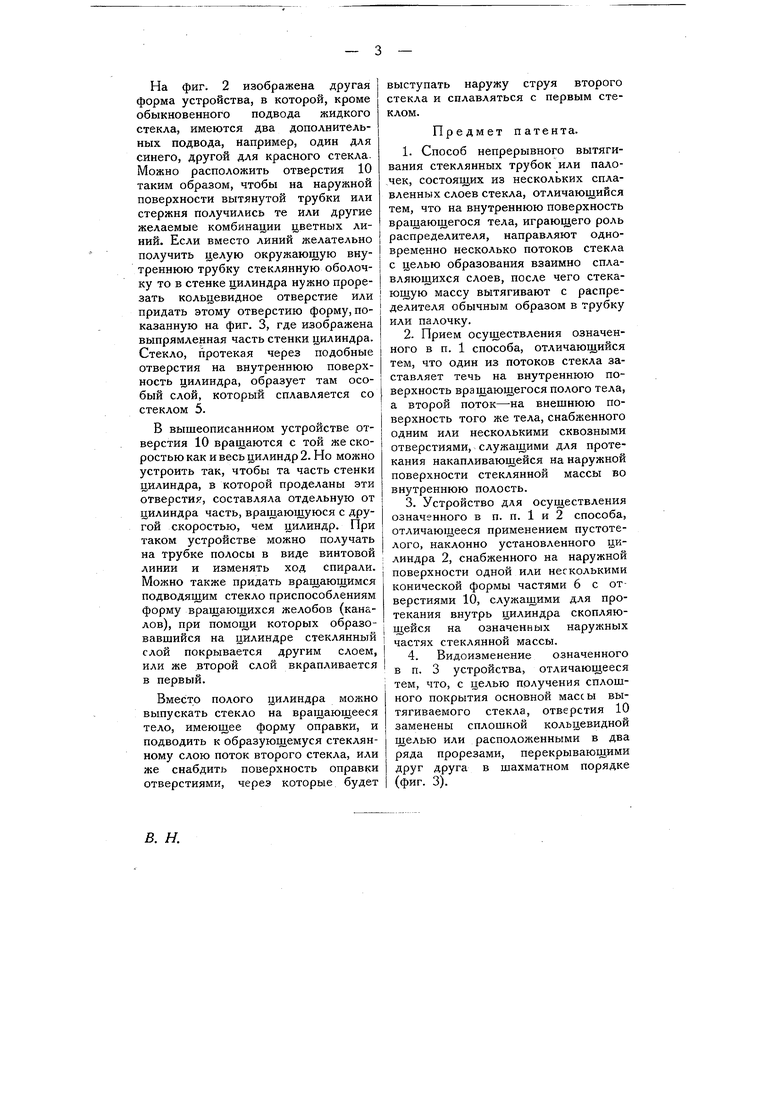

На чертеже фиг. 1 изображает вертикальный разрез машины, снабженной пустотелым вращающимся цилиндром с одним неподвижным и: одним вращающимся подводящими жидкое стекло гриспособлениями; фиг. 2-вертикальный разрез цилиндра, снабженного несколькими вращающимися подводящими стекло приспособлениями; фиг. 3 - выпрямленную часть стенки цилиндра в которой имеется вырез особой формы.

Устройство состоит из стеклоплавильной печи 1 и из пустотелого вращающегося цилиндра 2, установленного в наклонном положении на подшипниках 13 и 14. На цилиндре имеется зубчатое колесо 17, сцепляющееся с шестерней 18, приводимой в движение приводом, непоказанным на чертеже. Цилиндр снабжен слоем изолирующего материала 3 и проволочной обмоткой 4, служащей для нагревания стенки цилиндра электрическим током. В цилиндре имеется, кроме того, конусообразная часть 6, которая вместе с надставкой 7 и с плоской обшивкой 8 образует род резервуара, в который жидкое стекло может стекать через желоба 11 и 12. Такие резервуары соединены с внутренней полостью цилиндра отверстиями 10,. так что стекло может вытекать из этих резервуаров на внутеннюю поверхность цилиндра.

Процесс работы проиходит следу-, ющим образом:

Расплавленное стекло 5 выпускается из печи 1 на внутреннюю поверхность вращающегося цилиндра 2, при чем, одновременно с этим, второй поток стекла (например, цветное стекло) подводится,на конусообразную наружную, поверхность 6 цилиндра 2. Второе стекло, накапливаясь, протекает через сделанное в стенке цилиндра отверстие 10 и стекает по внутренней стенке цилиндра, приходя в тесное соприкосновение с первым потоком стекла и частью покрывая его и сплавляясь с ним. Если начать вытягивать стекла в трубку или в стержень, то на поверхности этой трубки или стержня Окажется линия или полоса.

На фиг. 2 изображена другая форма устройства, в которой, кроме обыкновенного подвода жидкого стекла, имеются два дополнительных подвода, например, один для синего, другой для красного стекла. Можно расположить отверстия 10 таким образом, чтобы на наружной поверхности вытянутой трубки или стержня получились те или другие желаемые комбинации цветных линий. Если вместо линий желательно получить целую окружающую внутреннюю трубку стеклянную оболочку то в стенке цилиндра нужно прорезать кольцевидное отверстие или придать этому отверстию форму, показанную на фиг. 3, где изображена выпрямленная часть стенки цилиндра. Стекло, протекая через подобные отверстия на внутреннюю поверхность цилиндра, образует там особый слой, который сплавляется со стеклом 5.

В вышеописаннном устройстве отверстия 10 вращаются с той же скоростью как и весь цилиндр 2. Но можно устроить так, чтобы та часть стенки цилиндра, в которой проделаны эти отверстия, составляла отдельную от цилиндра часть, вращающуюся с другой скоростью, чем цилиндр. При таком устройстве можно получать на трубке полосы в виде винтовой линии и изменять ход спирали. Можно также придать вращающимся подводящим стекло приспособлениям форму вращающихся желобов (каналов), при помощи которых образовавшийся на цилиндре стеклянный слой покрывается другим слоем, или же второй слой вкрапливается в первый.

Вместо полого цилиндра можно выпускать стекло на вращающееся тело, имеющее форму оправки, и подводить к образующемуся стеклянному слою поток второго стекла, или же снабдить поверхность оправки отверстиями, через которые будет

выступать наружу струя второго стекла и сплавляться с первым стеклом.

Предмет патента.

1.Способ непрерывного вытягивания стеклянных трубок или пало,чек, состоящих из нескольких сплавленных слоев стекла, отличающийся тем, что на внутреннюю поверхность вращающегося тела, играющего роль распределителя, направляют одновременно несколько потоков стекла с целью образования взаимно сплавляющихся слоев, после чего стекающую массу вытягивают с распределителя обычным образом в трубку или палочку.

2.Прием осуществления означенного в п. 1 способа, отличающийся тем, что один из потоков стекла заставляет течь на внутреннюю поверхность вращающегося полого тела, а второй поток-на внешнюю поверхность того же тела, снабженного одним или несколькими сквозными отверстиями, служащими для протекания накапливающейся на наружной поверхности стеклянной массы во внутреннюю полость.

3.Устройство для осуществления означенного в п. п. 1 и 2 способа, отличающееся применением пустотелого, наклонно установленного цилиндра 2, снабженного на наружной поверхности одной или несколькими конической формы частями 6 с отверстиями 10, служащими для протекания внутрь цилиндра скопляющейся на означенных наружных частях стеклянной массы.

4.Видоизменение означенного в п. 3 устройства, отличающееся тем, что, с целью получения сплошного покрытия основной массы вытягиваемого стекла, отверстия 10 заменены сплошной кольцевидной щелью или расположенными в два ряда прорезами, перекрывающими друг друга в шахматном порядке (фиг. 3).

к патенту ин-ной фирмы „Анонимное общество фабрик, ламп накаливания Филипс № 11043

/г

Авторы

Даты

1929-09-30—Публикация

1926-10-04—Подача