1

Изобретение относится к области оборудования обувного производства.

Известно устройство для контроля и сортировки деталей обуви по толщине, включающее механизм подачи, узел сортировки и узел измерительной позиции, содержащий электроконтактные головки с измерительными щупами, прижимные элементы, элемент включения измерительной схемы и приспособление для регулировки узла измерительной позиции при изменении размеров контролируемых деталей.

Однако известное устройство имеет низкую производительность, обусловленную необходимостью выстоя деталей в процессе контроля.

С целью повышения производительности в предлагаемом устройстве узел сортировки выполнен в виде качающейся рамки, у нижней части которой установлены направляющие лотки, измерительные щупы электроконтактных головок выполнены в виде вращающихся роликов, элемент включения измерительной схемы выполнен в виде смонтированного на оси двуплечего рычага, одним плечом взаимодействующего с деталью, а другим - включающего измерительную схему через микропереключатель, приспособление для регулировки узла измерительной позиции выполнено в виде электроконтактных головок, установленных на ползунах, скользящих по направляющим, при этом одна из электроконтактных головок

снабжена направляющей щтангой и ползуном, на котором смонтирована ось рычага.

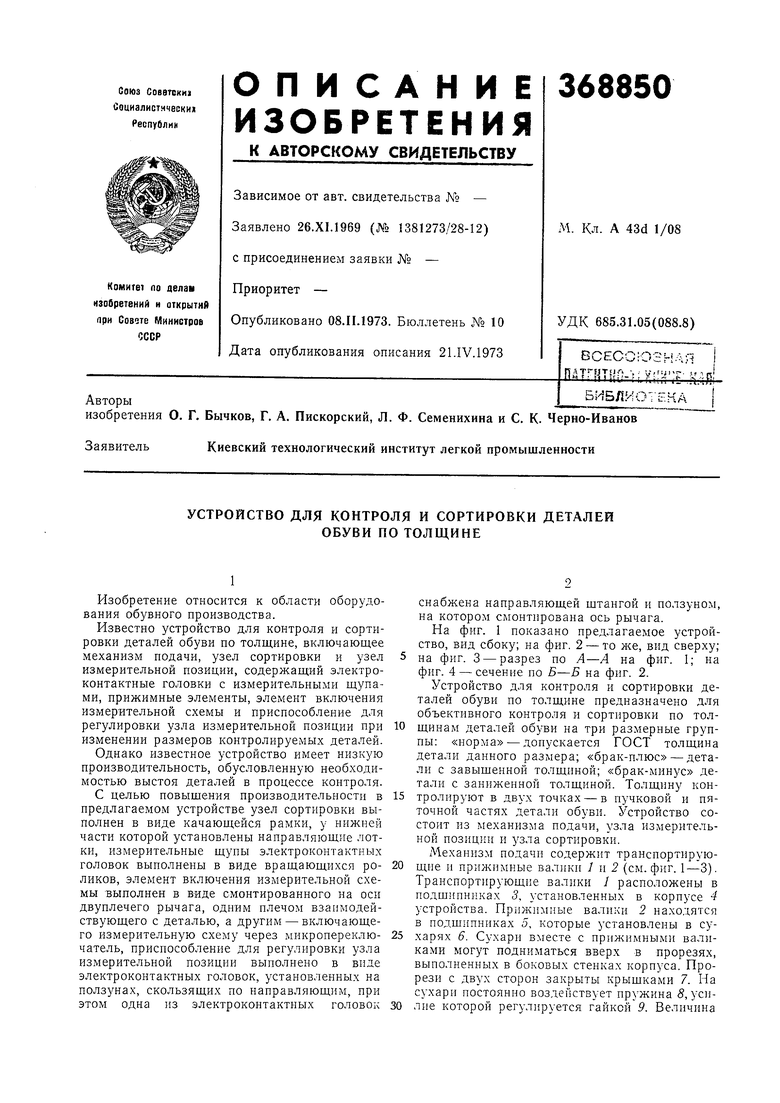

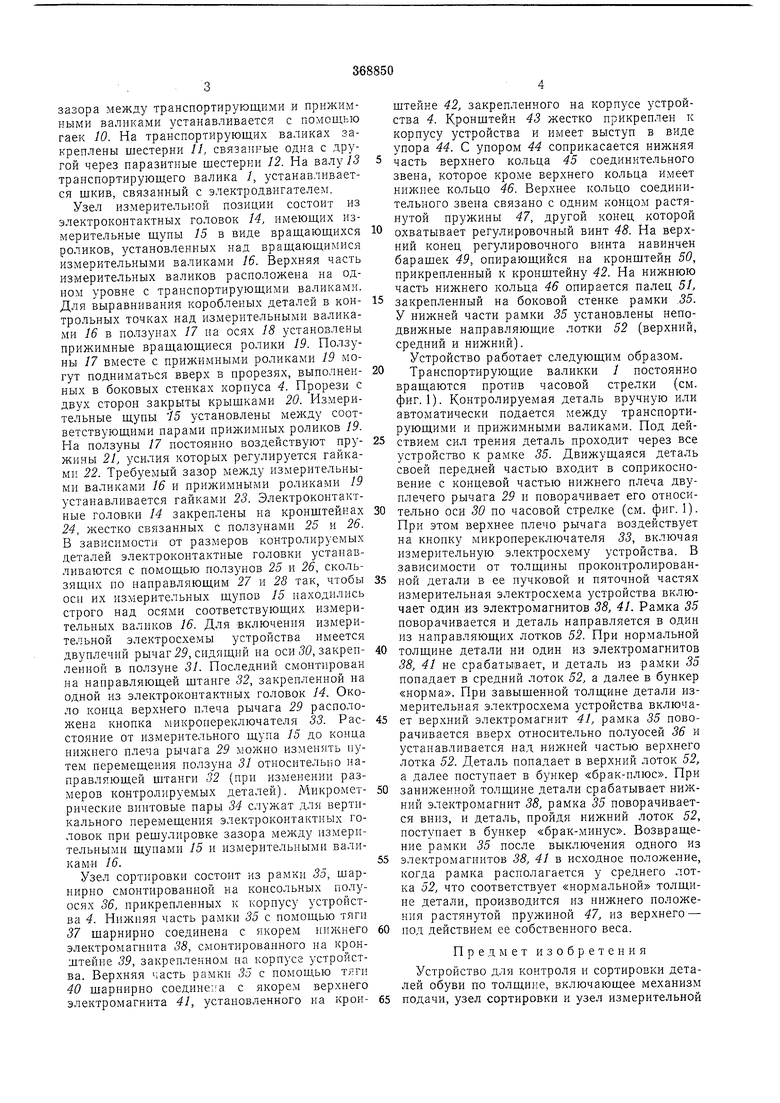

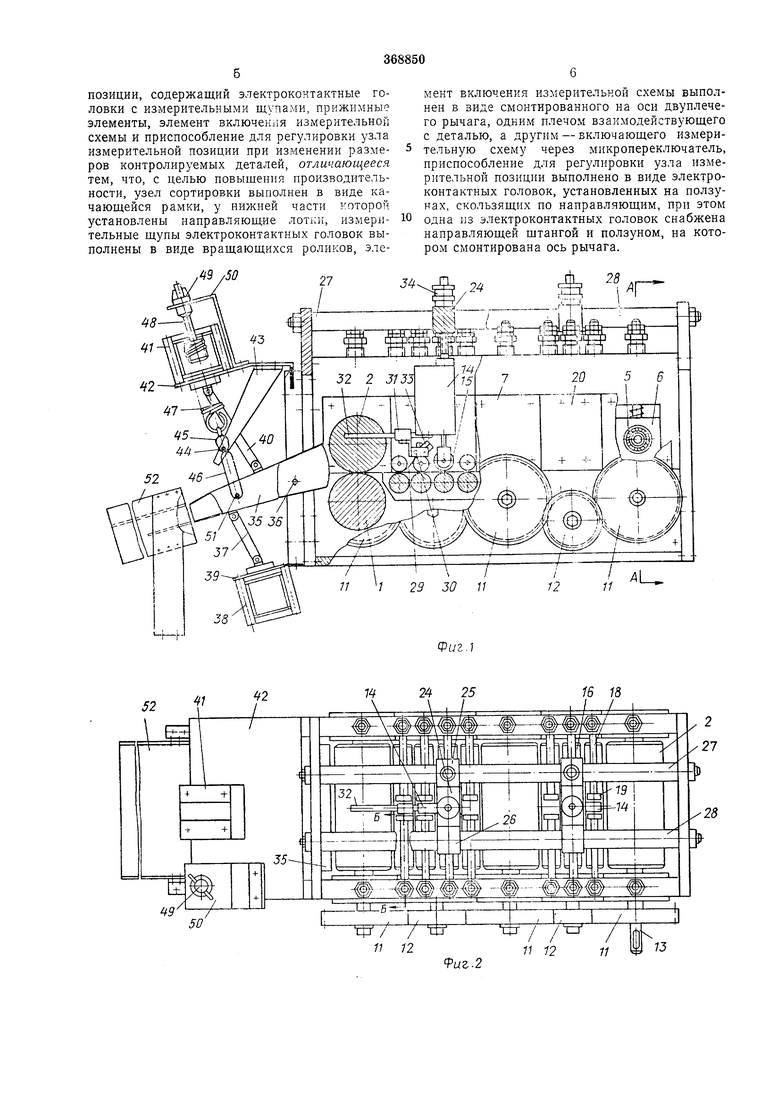

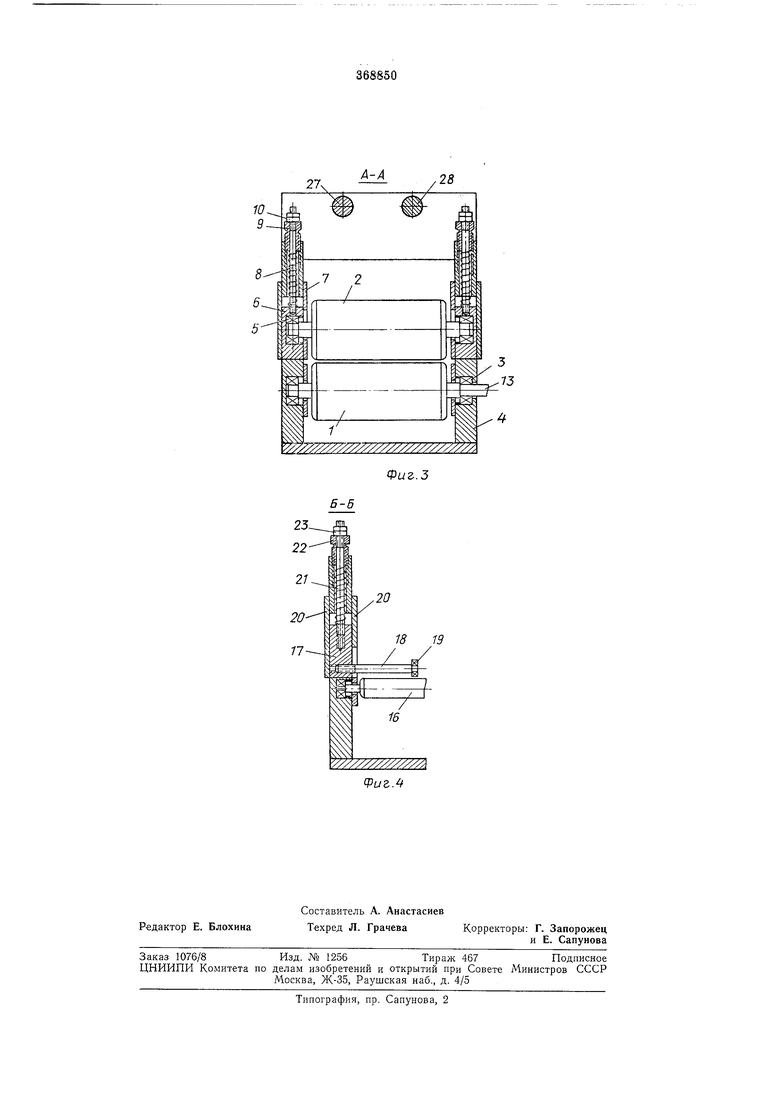

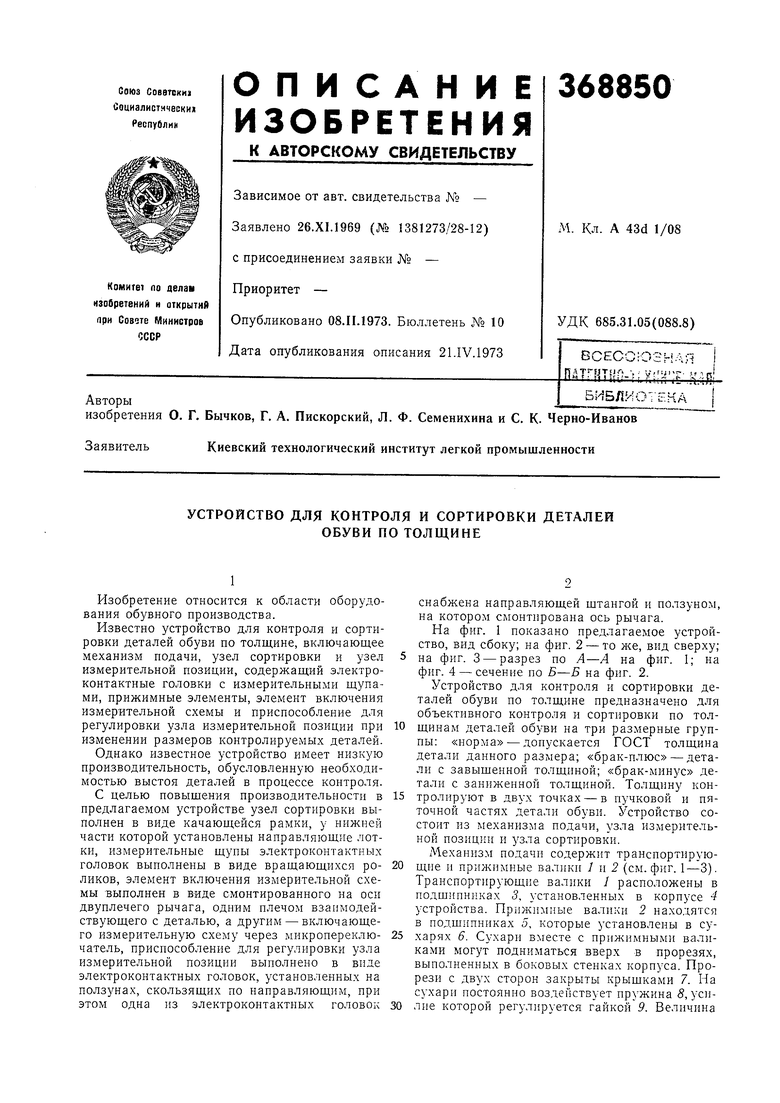

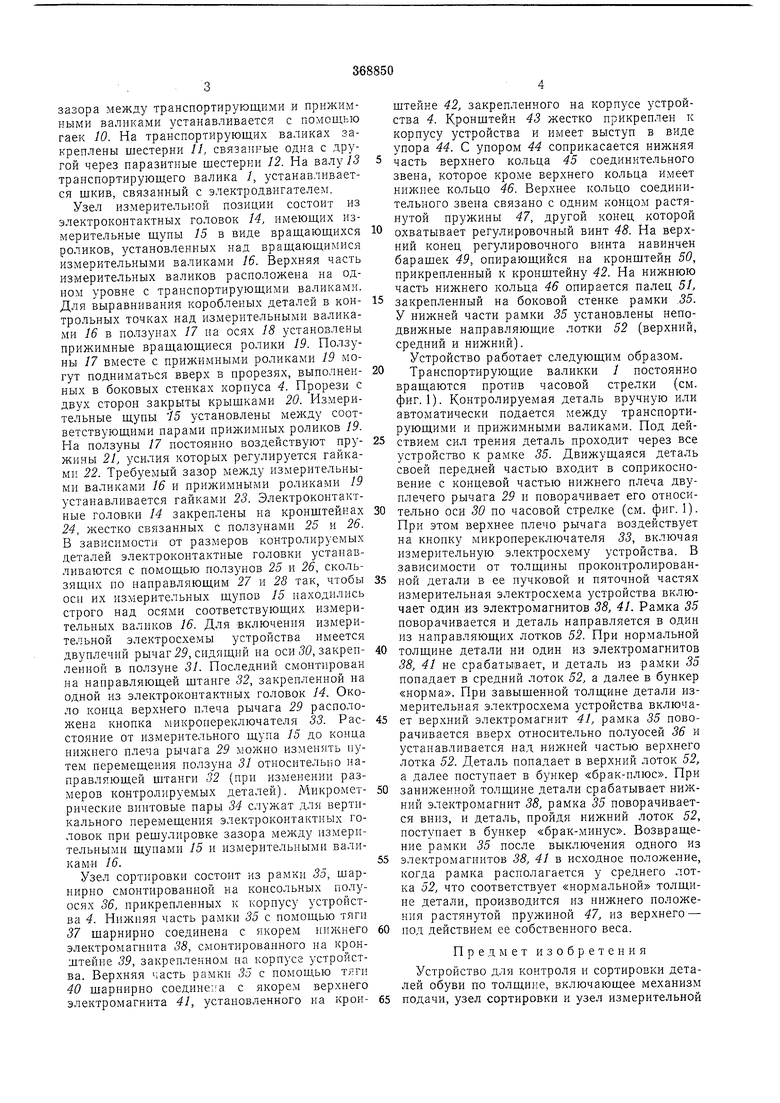

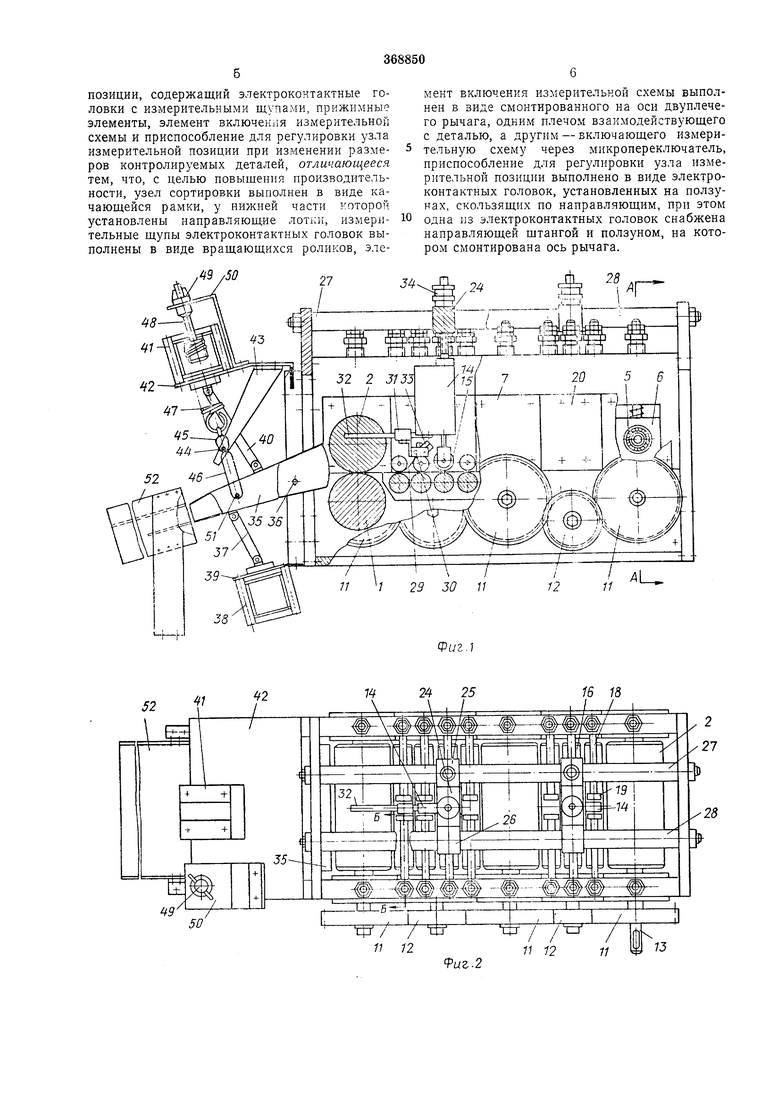

На фиг. 1 показано предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез по А-А на фиг. 1; на фиг. 4 - сечение по Б-Б на фиг. 2.

Устройство для контроля и сортировки деталей обуви по толщине предназначено для объективного контроля и сортировки по толщинам деталей обуви на три размерные группы: «норма - допускается ГОСТ толщина детали данного размера; «брак-плюс - детали с завышенной толщиной; «брак-минус детали с заниженной толщиной. Толщину контролируют в двух точках - в пучковой и пяточной частях детали обуви. Устройство состоит из механизма подачи, узла измерительной позиции и узла сортировки.

Механизм подачн содержит транспортирующие п прил-снмные валикп 1 и 2 (см. фнг. 1-3). Транспортирующие валики У расположены в подшипниках 3, установленных в корпусе 4 устройства. Прижимные валики 2 находятся в подшипниках 5, которые установлены в сухарях 6. Сухари вместе с прижимными валиками могут подниматься вверх в прорезях, выполненных в боковых стенках корпуса. Прорези с двух сторон закрыты крышками 7. На сухарп постоянно воздействует пружина 5, усилие которой регулируется гайкой 9. Величина

зазора между транспортирующими и прижимными валиками устанавливается с помощью гаек 10. На транспортирующих валиках закреплены шестерни 11, связанные одна с другой через паразитные шестерни 12. На валу 13 транспортирующего валика /, устанавливается шкив, связанный с электродвигателем.

Узел измерительной позиции состоит из электроконтактных головок 14, имеющих измерительные щупы 15 в виде вращающихся роликов, установленных над вращающимися измерительными валиками 16. Верхняя часть измерительных валиков расположена на одном уровне с транспортирующими валиками. Для выравнивания коробленых деталей в контрольных точках над измерительными валиками 16 в ползунах 17 иа осях 18 установлены прижимные вращающиеся ролики 19. Ползуны 17 вместе с прижимными роликами 19 могут подниматься вверх в прорезях, выполненных в боковых стенках корпуса 4. Прорези с двух сторон закрыты крышками 20. Измерительные щупы 15 установлены между соответствующими парами прижимных роликов 19. На ползуны 17 постоянно воздействуют пруживы 21, усилия которых регулируется гайками 22. Требуемый зазор между измерительными валиками 16 и прижимными роликами 19 устанавливается гайками 23. Электроконтактные головки 14 закреплены на кронштейнах 24, жестко связанных с ползунами 25 и 26. В зависимости от размеров контролируемых деталей электроконтактные головки устанавливаются с помощью ползунов 25 и 26, скользящих по направляющим 27 и 28 так, чтобы оси их измерительных щупов 15 находились строго над осями соответствующих измерительных валиков 16. Для включения измерительной электросхемы устройства имеется двуплечий рычаг 25, сидящий на оси 5(9, закреплениой в ползуне 31. Последний смонтирован на направляющей штанге 32, закрепленной на одной из электроконтактных головок 14. Около конца верхнего плеча рычага 29 расположена кнопка микропереключателя 33. Расстояние от измерительного щупа 15 до конца нижнего плеча рычага 29 можно измеиять путем перемещения ползуна 31 относительно направляющей штанги 32 (при изменении размеров контролируемых деталей). Микрометрические винтовые пары 34 служат для вертикального перемещения электроконтактных головок при рещулировке зазора между измерительными щупами 15 и измерительными валикаМИ 16.

Узел сортировки состоит из рамки 35, шарнирно смонтированной на консольных полуосях 36, прикрепленных к корпусу устройства 4. Нижняя часть рамки 35 с помощью тяги 37 шарнирно соединена с якорем нижнего электромагнита 38, смонтированного на кронштейне 39, закрепленном на корпусе устройства. Верхняя часть рамки 35 с помощью 40 щарнирно соединет.а с якорем верхнего электромагнита 41, установленного на кронштейне 42, закрепленного на корпусе устройства 4. Кронштейн 43 жестко прикреплен к корпусу устройства и имеет выступ в виде упора 44. С упором 44 соприкасается нижняя часть верхнего кольца 45 соединительного звена, которое кроме верхнего кольца имеет нижнее кольцо 46. Верхнее кольцо соединительного звена связано с одним концом растянутой пружины 47, другой конец которой охватывает регулировочный винт 48. На верхний конец регулировочного винта навинчен барашек 49, опирающийся на кронщтейн 50, прикрепленный к кронштейну 42. На нижнюю часть нижнего кольца 46 опирается палец 51, закрепленный на боковой стенке рамки .55. У нижней части рамки 35 установлены неподвижные направляющие лотки 52 (верхний, средний и нижний).

Устройство работает следующим образом.

Транспортирующие валикки 1 постоянно вращаются против часовой стрелки (см. фиг. 1). Контролируемая деталь вручную или автоматически подается между транспортирующими и прижимными валиками. Под действием сил трения деталь проходит через все устройство к рамке 35. Движущаяся деталь своей передней частью входит в соприкосновение с концевой частью нижнего плеча двуплечего рычага 29 и поворачивает его относительно оси 30 по часовой стрелке (см. фиг. 1). При этом верхнее плечо рычага воздействует на кнопку микропереключателя 33, включая измерительную электросхему устройства. В зависимости от толщины проконтролированной детали в ее пучковой и пяточной частях измерительная электросхема устройства включает один из электромагнитов 38, 41. Рамка 35 поворачивается и деталь направляется в один из направляющих лотков 52. При нормальной толщине детали ни один из электромагнитов 38, 41 не срабатывает, и деталь из рамки 35 попадает в средний лоток 52, а далее в бункер «норма. При завышенной толщине детали измерительная электросхема устройства включает верхний электромагнит 41, рамка 35 поворачивается вверх относительно полуосей 36 и устанавливается над нижней частью верхнего лотка 52. Деталь попадает в верхний лоток 52, а далее поступает в бункер «брак-плюс. При заниженной толщине детали срабатывает нижний электромагнит 38, рамка 55 поворачивается вниз, и деталь, пройдя нижний лоток 52, поступает в бункер «брак-минус. Возвращение рамки 55 после выключения одного из электромагнитов 38, 41 в исходное положение, когда рамка располагается у среднего лотка 52, что соответствует «нормальной толщине детали, производится из нижнего положения растянутой пружиной 47, из верхнего - под действием ее собственного веса.

Предмет изобретения

Устройство для контроля и сортировки деталей обуви по толщине, включающее механизм подачи, узел сортировки и узел измерительной

позиции, содержащий электроконтактные головки с измерительными щупами, прижимные элементы, элемент включения измерительной схемы и приспособление для регулировки узла измерительной позиции при изменении размеров контролируемых деталей, отличающееся тем, что, с целью повышения производительности, узел сортировки выполнен в виде качающейся рамки, у нижней части которой установлены направляющие лотки, измерительные щупы электроконтактных головок выполнены в виде вращающихся ролирюв, элеМ

мент включения измерительной схемы выполнен в виде смонтированного на оси двуплечего рычага, одним плечом взаимодействующего с деталью, а другим - включающего измерительную схему через микропереключатель, приспособление для регулировки узла измерительной позиции выполнено в виде электроконтактных головок, установленных на ползунах, скользящих по направляющим, при этом одна из электроконтактных головок снабжена направляющей штангой и ползуном, на котором смонтирована ось рычага. /50

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1994 |

|

RU2102909C1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Автомат для сортировки электродов по толщине | 1976 |

|

SU603438A1 |

| Полуавтомат для сборки секаторов | 1982 |

|

SU1144830A1 |

| ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И СОРТИРОВКИ ДЕТАЛЕЙ ПО ИХ ЛИНЕЙНЫМ РАЗМЕРАМ | 1947 |

|

SU85098A1 |

| Устройство для контроля и сортировки многогранных пластин | 1981 |

|

SU1079309A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ВАЛЯНОЙ ОБУВИ | 1964 |

|

SU165312A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU2016673C1 |

| Швейный полуавтомат для шитья по контуру | 1989 |

|

SU1730280A1 |

Фиг.5

18 19 иг.

Даты

1973-01-01—Публикация