(54) МНОГОПОЗИЦИОННЫЙ СБОРОЧНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Автомат для сборки комбинированной петли | 1977 |

|

SU743837A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки тарелок и сухарей с клапанами ДВС | 1990 |

|

SU1761432A1 |

| Многопозиционный автомат для сборки узла | 1981 |

|

SU921763A1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Автомат для сборки деталей типа "винт (болт)-шайба | 1978 |

|

SU763064A1 |

| Устройство для контроля параметров изделий | 1981 |

|

SU1022124A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Устройство для сборки | 1981 |

|

SU921752A1 |

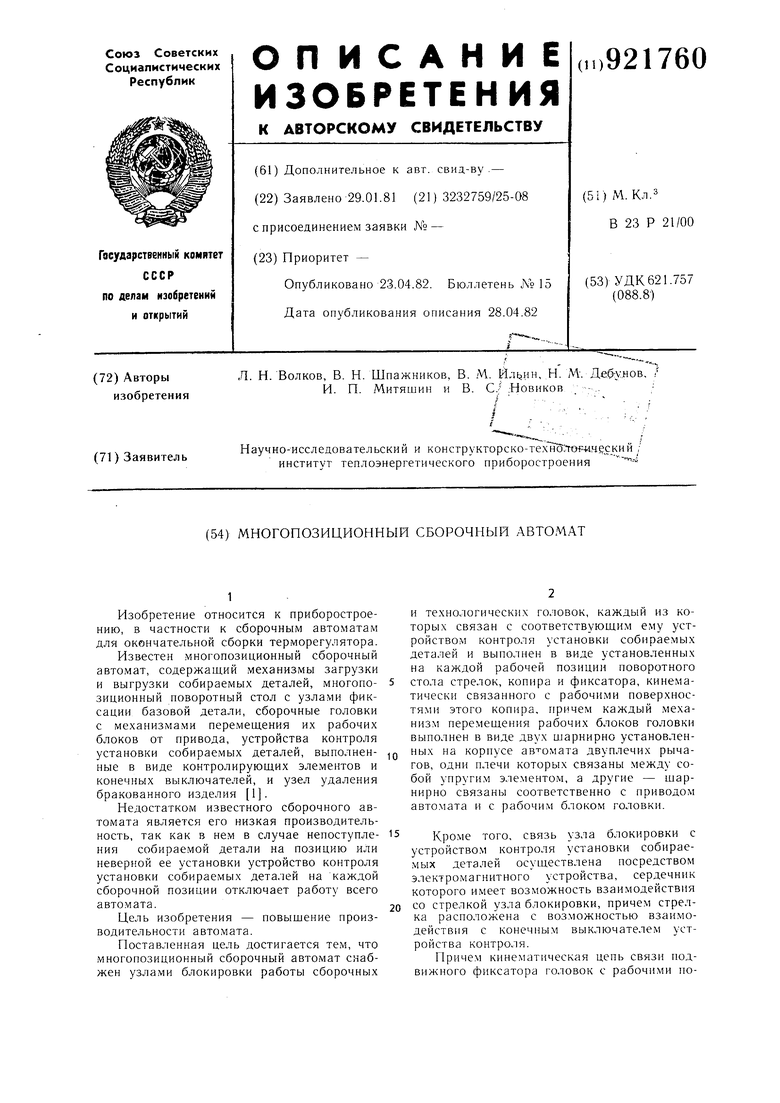

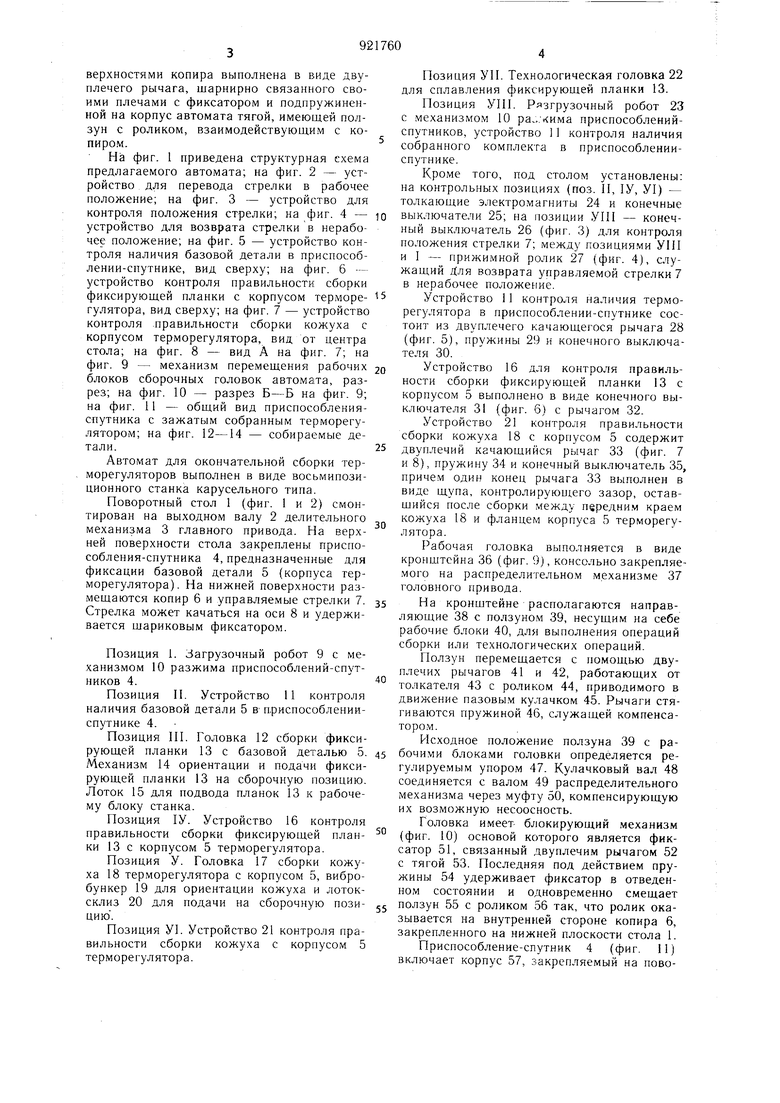

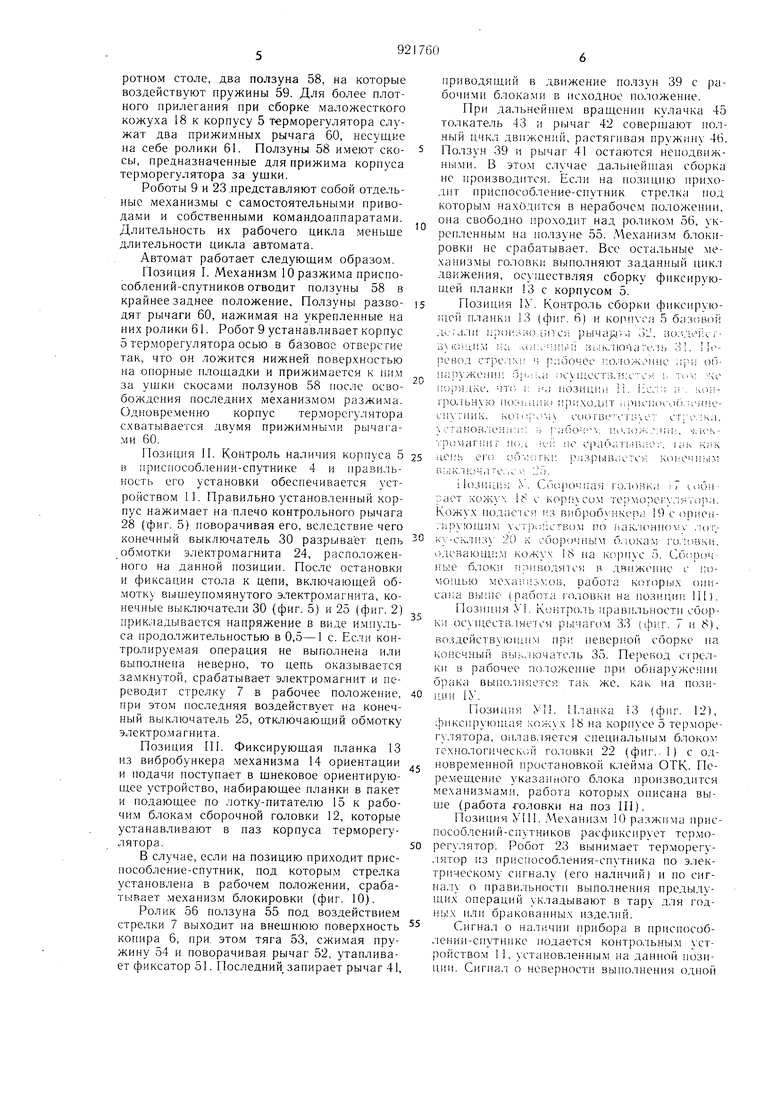

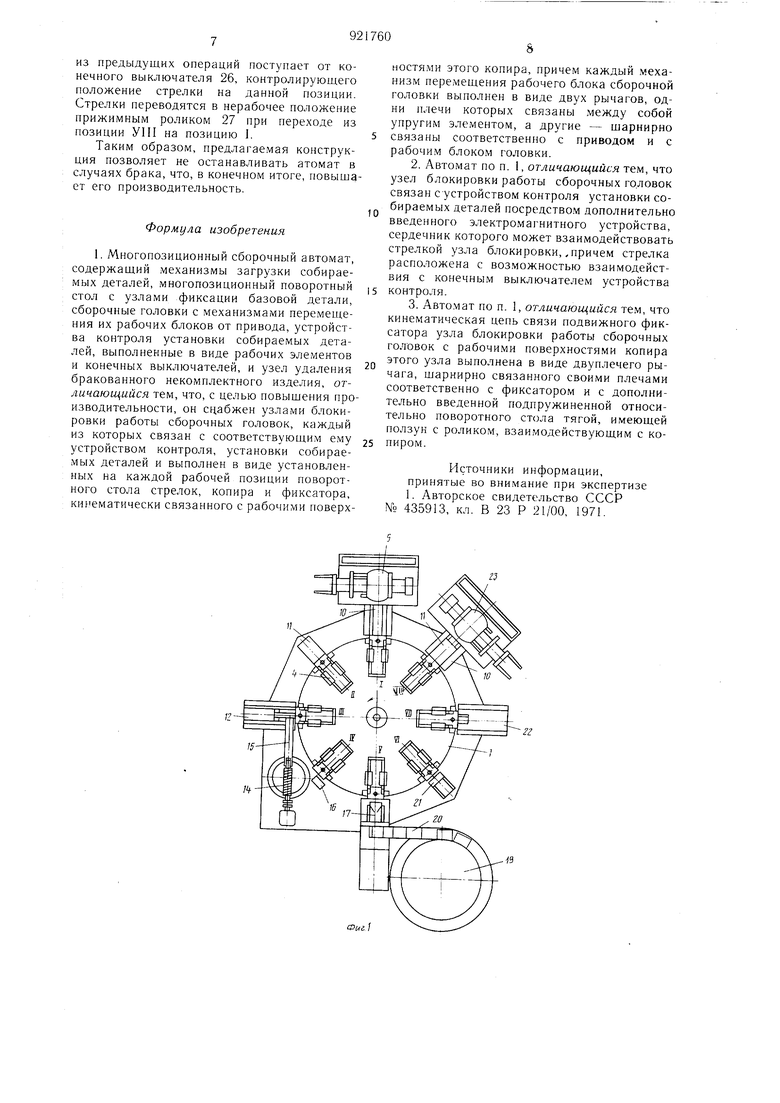

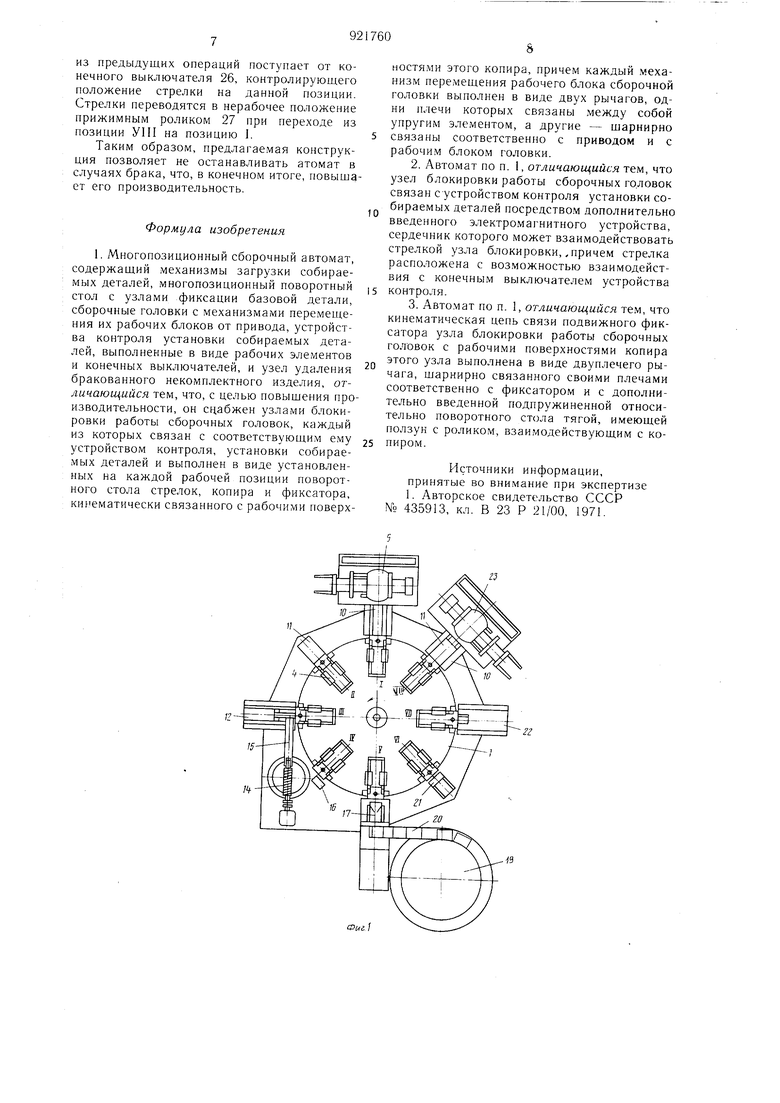

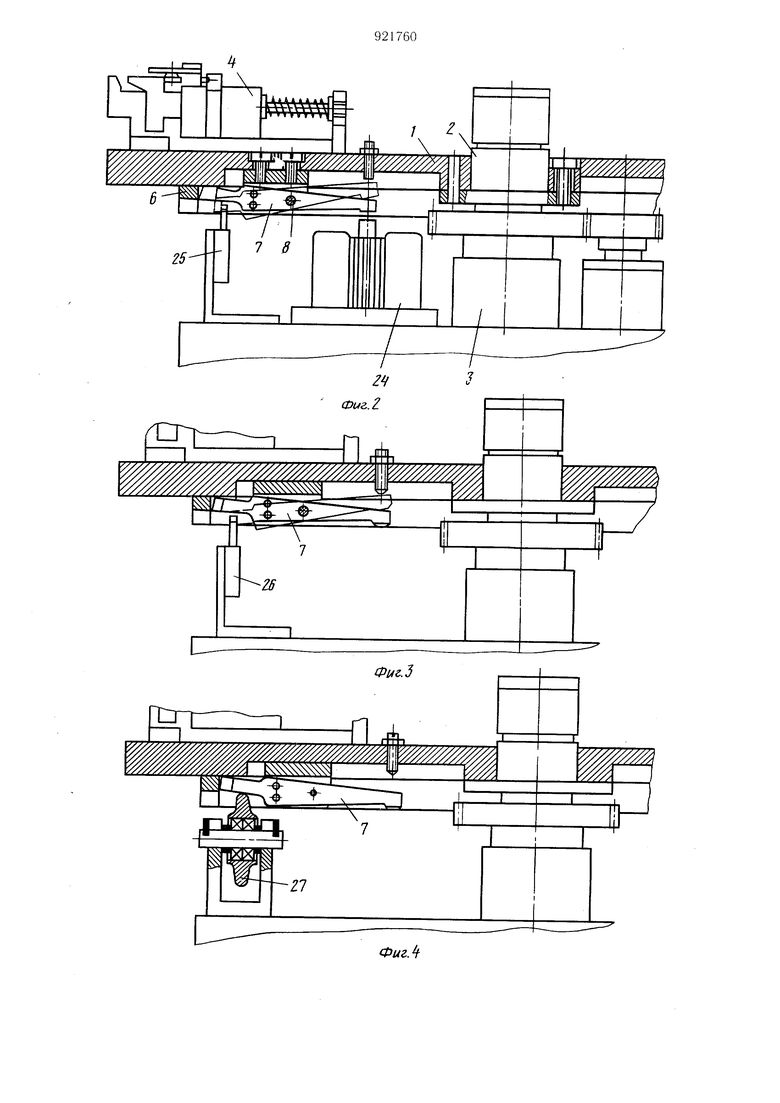

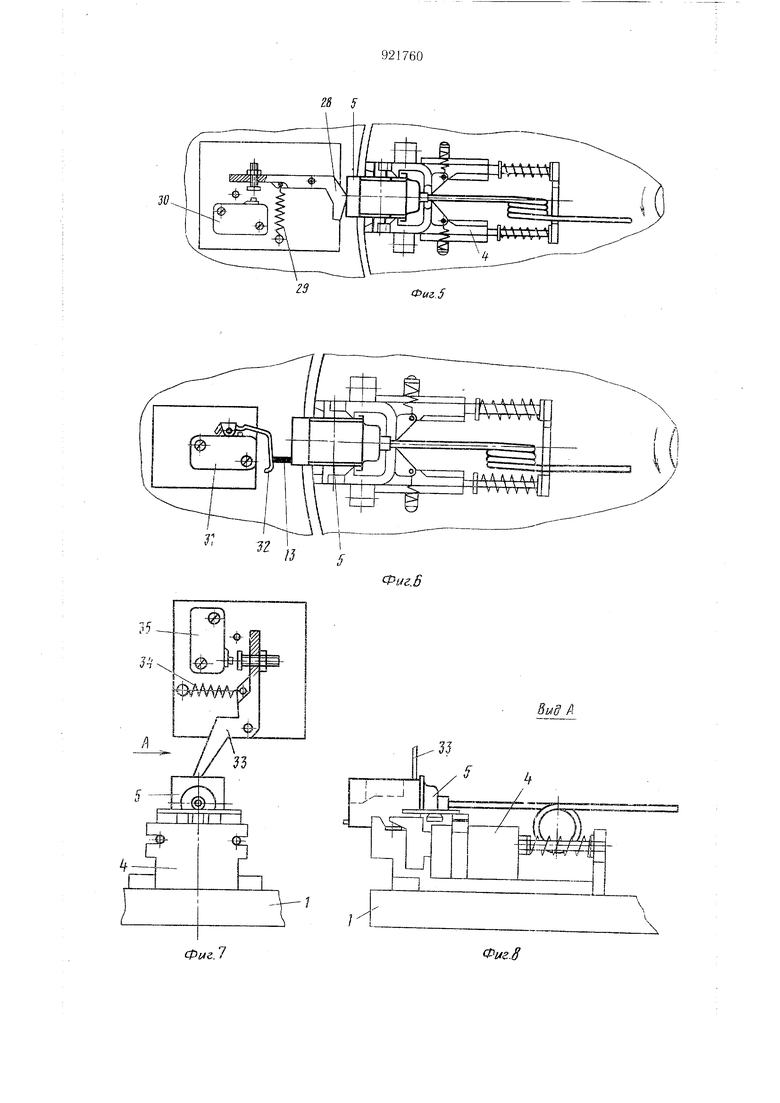

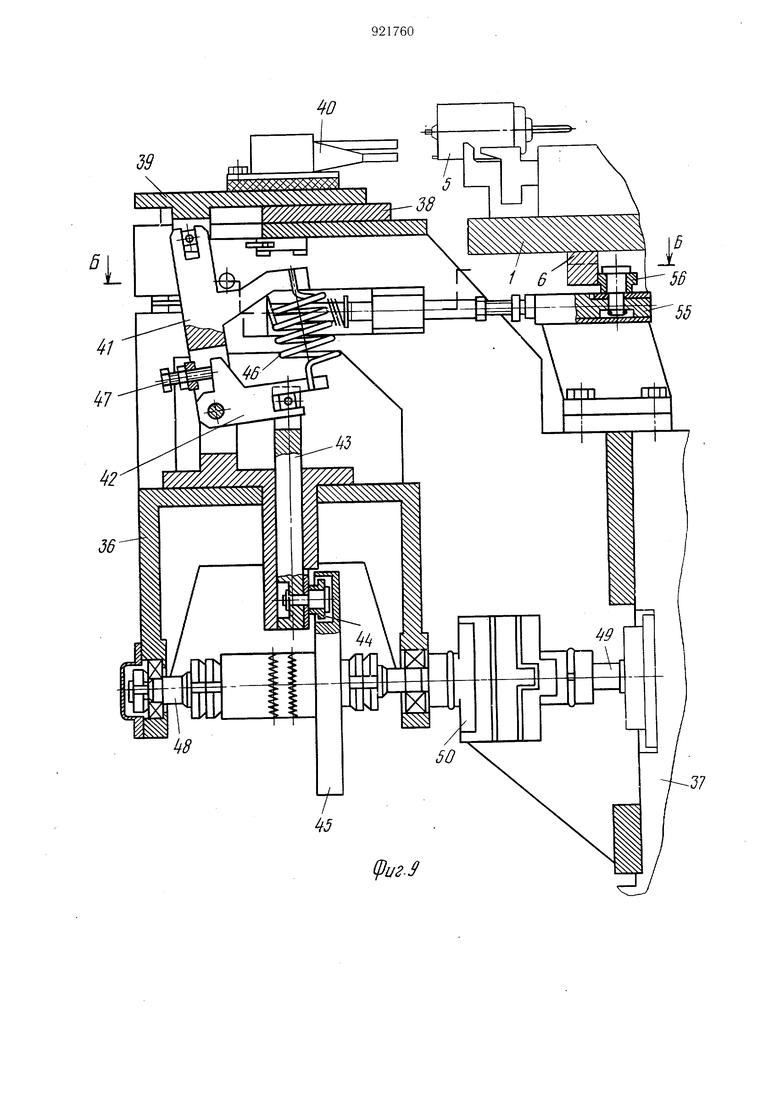

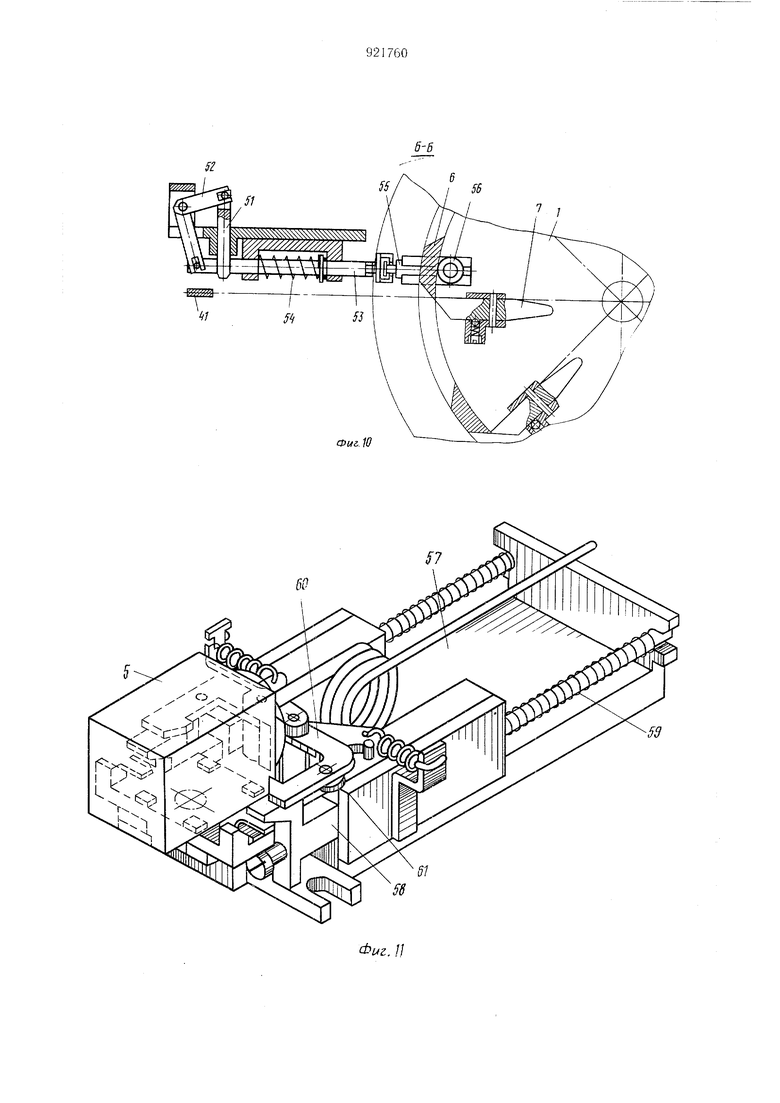

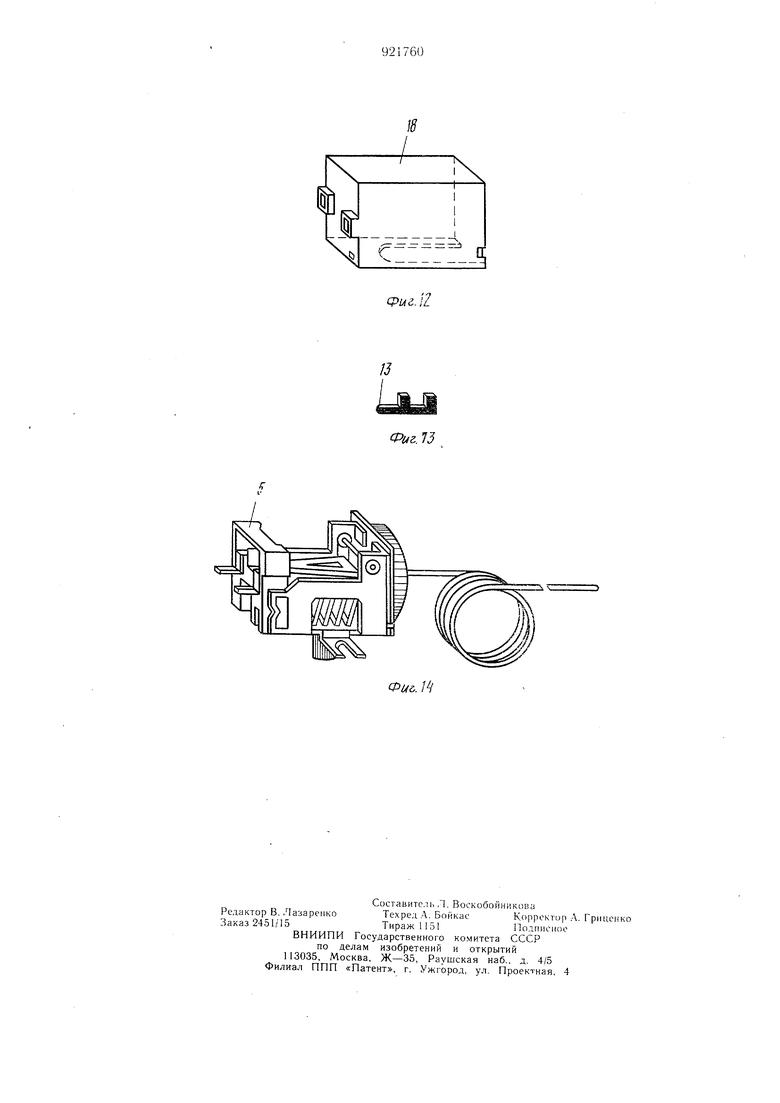

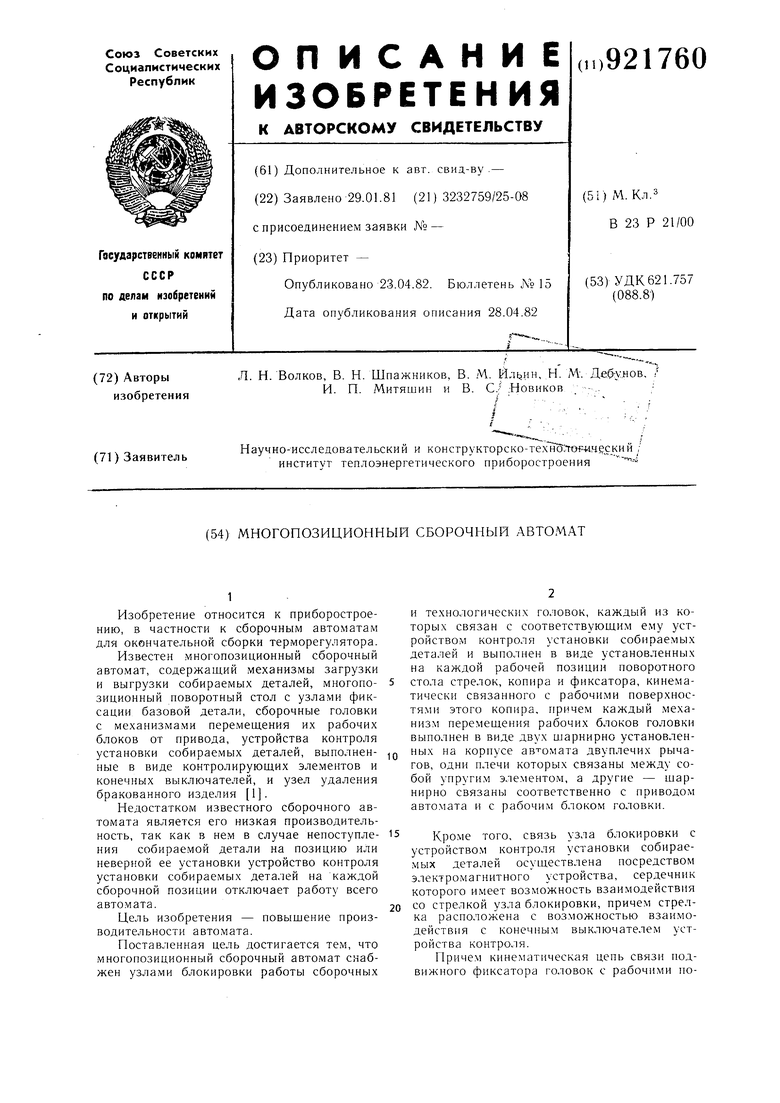

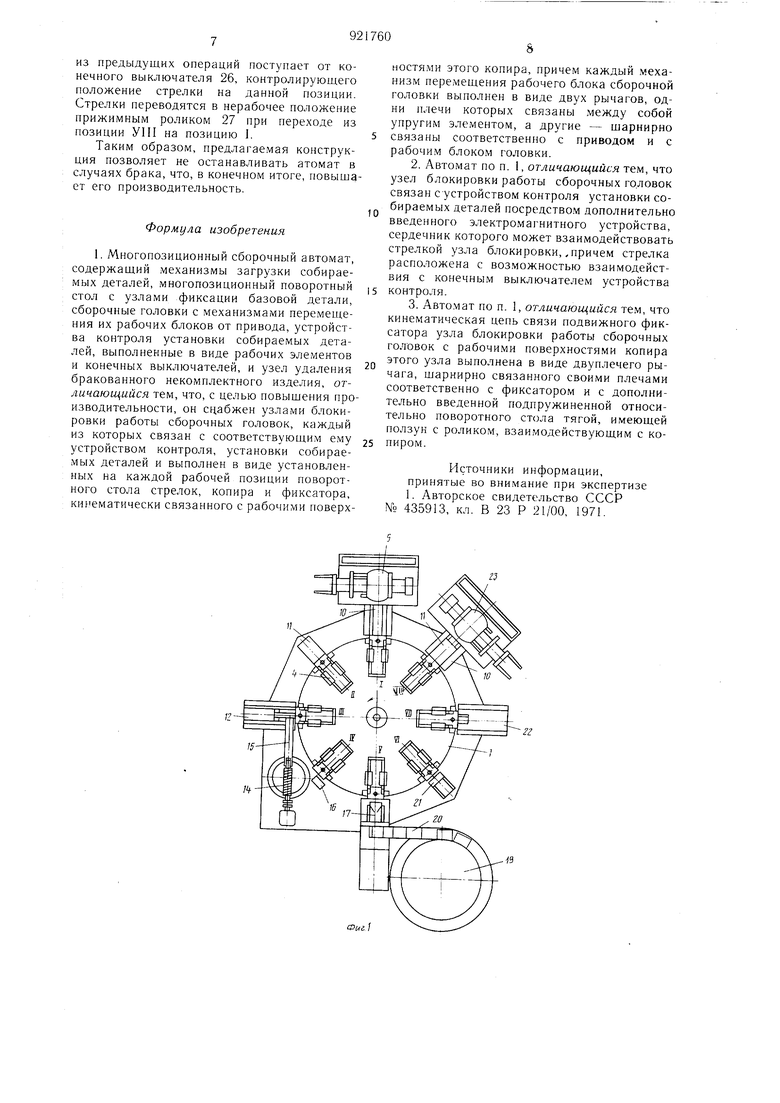

Изобретение относится к приборостроению, в частности к сборочным автоматам для окончательной сборки терморегулятора. Известен .многопозиционный сборочный автомат, содержащий механизмы загрузки и выгрузки собираемых деталей, многопозиционный поворотный стол с узлами фиксации базовой детали, сборочные головки с механизмами перемещения их рабочих блоков от привода, устройства контроля установки собираемых деталей, выполненные в виде контролирующих элементов и конечных выключателей, и узел удаления бракованного изделия 1. Недостатком известного сборочного автомата является его низкая производительность, так как в нем в случае непоступления собирае.мой детали на позицию или неверной ее установки устройство контроля установки собираемых деталей на каждой сборочной позиции отключает работу всего автомата. Цель изобретения - повышение производительности автомата. Поставленная цель достигается тем, что многопозиционный сборочный автомат снабжен узлами блокировки работы сборочных И технологических головок, каждый из которых связан с соответствующим ему устройством контроля установки собираемых деталей и выполнен в виде установленных на каждой рабочей позиции поворотного стола стрелок, копира и фиксатора, кинематически связанного с рабочими поверхностями этого копира, причем каждый .механизм перемещения рабочих блоков головки выполнен в виде двух шарнирно установленных на корпусе ав омата двуплечих рычагов, одни плечи которых связаны между собой упругим эле.ментом, а другие - щарнирно связаны соответственно с приводом автомата и с рабочим блоком головки. Кроме того, связь узла блокировки с устройство .м контроля установки собираемых деталей осуществлена посредством электромагнитного устройства, сердечник которого имеет возможность взаимодействия со стрелкой узла блокировки, причем стрелка расположена с возможностью взаимодействия с конечным выключателем устройства контроля. Причем кинематическая цепь связи подвижного фиксатора головок с рабочими поверхностями копира выполнена в виде двуплечего рычага, шарнирно связанного своими плечами с фиксатором и подпружиненной на корпус автомата тягой, имеющей ползун с роликом, взаимодействующим с копиром. На фиг. 1 приведена структурная схема предлагаемого автомата; на фиг. 2 - устройство для перевода стрелки в рабочее положение; на фиг. 3 - устройство для контроля положения стрелки; на фиг. 4 - устройство для возврата стрелки в нерабочее положение; на фиг. 5 - устройство контроля наличия базовой детали в приспособлении-спутнике, вид сверху; на фиг. 6 - устройство контроля правильности сборки фиксирующей планки с корпусом терморегулятора, вид сверху; на фиг. 7 - устройство контроля .правильности сборки кожуха с корпусом терморегулятора, вид от центра стола; на фиг. 8 - вид А на фиг. 7; на фиг. 9 - механизм перемещения рабочих блоков сборочных головок автомата, разрез; на фиг. 10 - разрез Б-Б на фиг. 9; на фиг. 11 - общий вид приспособленияспутника с зажатым собранным терморегулятором; на фиг. 12-14 - собираемые детали. Автомат для окончательной сборки терморегуляторов выполнен в виде восьмипозиционного станка карусельного типа. Поворотный стол 1 (фиг. 1 и 2) смонтирован на выходно.м валу 2 делительного механизма 3 главного привода. На верхней поверхности стола закреплены приспособления-спутника 4,предназначенные для фиксации базовой детали 5 (корпуса терморегулятора). На нижней поверхности размещаются копир 6 и управляе.мые стрелки 7. Стрелка может качаться на оси 8 и удерживается шариковым фиксатором. Позиция 1. Загрузочный робот 9 с механизмом 10 разжима приспособлений-спутников 4. Позиция И. Устройство 11 контроля наличия базовой детали 5 В приспособленииспутнике 4. Позиция III. Головка 12 сборки фиксирующей планки 13 с базовой деталью 5. Механизм 14 ориентации и подачи фиксирующей планки 13 на сборочную позицию. Лоток 15 для подвода планок 13 к рабочему блоку станка. Позиция 1У. Устройство 16 контроля правильности сборки фиксирующей планки 13 с корпусом 5 терморегулятора. Позиция У. Головка 17 сборки кожуха 18 тер.морегулятора с корпусом 5, вибробункер 19 для ориентации кожуха и лотоксклиз 20 для подачи на сборочную позиПозиция У1. Устройство 21 контроля правильности сборки кожуха с корпусом 5 тер.морегулятора. Позиция УИ. Технологическая головка 22 для сплавления фиксирующей планки 13. Позиция УШ. Рязгрузочный робот 23 с механизмом 10 ра.,;кима приспособленийспутников, устройство 11 коптроля наличия собранного комплекта в приспособленииспутнике. Кроме того, под столом установлены: на контрольных позициях (поз. И, 1У, У1) - толкающие электромагниты 24 и конечные выключатели 25; на позиции УШ - конечнь й выключатель 26 (фиг. 3) для контроля положения стрелки 7; между позициями УШ и I - прижимной ролик 27 (фиг. 4), служащий Для возврата управляемой стрелки 7 в нерабочее положение. Устройство 11 контроля наличия терморегулятора в приспособлении-спутнике состоит из двуплечего качающегося рычага 28 (фиг. 5), пружины 29 и конечного выключателя 30. Устройство 16 для контроля правильности сборки фиксирующей планки 13 с корпусом 5 выполнено в виде конечного выключателя 31 (фиг. 6) с рычагом 32. Устройство 21 контроля правильности сборки кожуха 18 с корпусом 5 содержит двуплечий качающийся рычаг 33 (фиг. 7 и 8), пружину 34 и конечный выключатель 35, причем один конец рычага 33 выполнен в виде щупа, контролирующего зазор, оставщийся после сборки между передним краем кожуха 18 и фланцем корпуса 5 терморегулятора. Рабочая головка выполняется в виде кропщтейна 36 (фиг. 9), консольно закрепляемого на распределительном механизме 37 головного привода. На кронщтейне располагаются направляющие 38 с ползуном 39, несущим на себе рабочие блоки 40, для выполнения операций сборки или технологических операций. Ползун перемещается с помощью двуплечих рычагов 41 и 42, работающих от толкателя 43 с роликом 44, приводимого в движение пазовы.м кулачком 45. Рычаги стягиваются пружиной 46, служащей компенсаторо.м. Исходное положение ползуна 39 с рабочими блоками головки определяется регулируемым упором 47. Кулачковый вал 48 соединяется с валом 49 распределительного механизма через муфту 50, компенсирующую их возможную несоосность. Головка имеет блокирующий механизм (фиг. 10) основой которого является фиксатор 51, связанный двуплечим рычагом 52 с тягой 53. Последняя под действием пружины 54 удерживает фиксатор в отведенном состоянии и одновременно смещает ползун 55 с роликом 56 так, что ролик оказывается на внутренней стороне копира 6, закрепленного на нижней плоскости стола 1. Приспособление-спутник 4 (фиг. 11) включает корпус 57, закрепляемый на поворотном столе, два ползуна 58, на которые воздействуют пружины 59. Для более плотного прилегания при сборке маложесткого кожуха 18 к корпусу 5 терморегулятора служат два прижимных рычага 60, несущие на себе ролики 61. Ползуны 58 имеют скосы, предназначенные для прижима корпуса терморегулятора за ушки.

Роботы 9 и 23 .представляют собой отдельные механизмы с самостоятельными приводами и собственными командоаппаратами. Длительность их рабочего цикла меньше длительности цикла автомата.

Автомат работает следующим образом.

Позиция I. Механизм 10 разжима приспособлений-спутников отводит ползуны 58 в крайнее заднее положение. Ползуны разводят рычаги 60, нажимая на укрепленные на них ролики 61. Робот 9 устанавливает корпус 5 тер.морегулятора осью в базовое отверстие так, что он ложится нижней поверхностью на опорные площадки и прижимается к ним за ушки скосами ползунов 58 после освобождения последних механизмом разжима. Одновременно корпус тер.морегулятора схватывается двумя прижимными рычагами 60.

Позиция П. Контроль наличия корпуса 5 в приспособлении-спутнике 4 и правильность его установки обеспечивается устройством 11. Правильно установленный корпус нажимает на плечо контрольного рычага 28 (фиг. 5) поворачивая его, вследствие чего конечный выключатель 30 разрывает цепь обмотки электро.магнита 24, расположенного на данной позиции. После остановки и фиксации стола к цепи, включающей обмотку вышеупо.мянутого электро.магнита, конечные выключатели 30 (фиг. 5} и 25 (фиг. 2) прикладывается напряжение в виде импульса продолжительностью в 0,5-1 с. контролируемая операция не выполнена или выполнена неверно, то цепь оказывается за.мкнутой, срабатывает электромагнит и переводит стрелку 7 в рабочее положение, при этом последняя воздействует на конечный выключатель 25, отключающий обмотку электромагнита.

Позиция HI. Фиксирующая планка 13 из вибробункера механизма 14 ориентации и подачи поступает в шнековое ориентирующее устройство, набирающее планки в пакет и подающее по лотку-питателю 15 к рабочим блокам сборочной головки 12, которые устанавливают в паз корпуса терморегулятора.

В случае, если на позицию приходит приспособление-спутник, под которым стрелка установлена в рабочем положении, срабатывает механизм блокировки (фиг. 10).

Ролик 56 ползуна 55 под воздействием стрелки 7 выходит на внешнюю поверхность когпфа 6, при. это.м тяга 53, сжимая пружину 54 и поворачивая рычаг 52, утапливает фиксатор 51. Последний, запирает рычаг 41,

приводящий в движение ползун 39 с рабочими блока.ми в исходное положение.

При дальнейн1ем вращении кулачка 45 толкатель 43 и рычаг 42 совершают полный цикл движений, растягивая пружин 46. Ползун 39 и рычаг 41 остаются неподвижными. В этом случае дальпейпшя сборка не производится. Если на позицию ириходнт нриспособлепие-спутник стрелка под которым находится в нерабочем положении, опа свободно проходит над роликом 56, ук0репленным па иолзуне 55. Механизм блокировки не срабатывает. Все остальные меха щзмы головк11 выполняют заданпьп1 цик.л движеЕ1ия, осуществляя сборку фиксирующей планки 13 с корпусом 5.

Позиция 1У. Контроль сборки фиксирую5щей планки 13 (фиг. 6) и корнхся 5 базово ;ic:jJlil :pi)l;:3l«) unc;i pbl4aj; V.i oJ, iio:i.ivMk-Г3 i(::uui: j iia . . 31. fii iiOBcvi CTpe.iKi ; рабочее iiO. .ij-u обнаружении op--.; i c MJiofTi5. :, ко liopHaKt, что i: позици 11. i:c.:-i n . ixo;;грольную noaiiiUiio 1 р17ход11т jiOiiriufiMiiaMiiict. rujiK. ко 11 ctK.) гвсЧТ1; w iK.i. cTcUiOB.iCHM ; faooa X; iU. ЮЯ. .. -;, ir rpoMariiiir Mii.i K-i; no cpaoaTJMiiaor, laK как , его обч:{;гк : разр1 |ваот1-я ко1;емн;1 ; пыключл Ч,сл: :J;:i.

11озич1; ; ; . (о()| Оч;;а)1 голог ка i7 18 с корпхсом IejiNioperx.iHVoii;. Кожух подаскя -з вибробханкера 19 с орион:}1руюп.и1м Tjna;cTBOM по лак.кшпохи :цугк -скл 1зу 20 к оборо1ны 1 б.кжам io.inBixK, одсвающ:1М кожух 18 па корпус 5. ()чпые 6,iOKii Finn водятся в .твнжснис с iu) 1Ощьк) MoxaiiiiSMtiB, работа K{riopi ix описана выше (работа го.ювки на позиции 1П).

Познпия У1. Контроль правильности сборки ticyniecTBaHercvi рычагом 33 (фиг. 7 и 8), воздействуюнлгч при неверной сборке на конечиьп вы-.иочатсль 35. Перевод стрелки в рабочее по.ложение при обнаружеппи брака выполняется так же, как на нозиluni 1У.

0

Позиция УП. Планка 13 (фиг. 12), ;Ьнкс1 руюп1ая 18 на корпусе 5 тер.морегулятора, оплав;1яется снециальны.м 6.noKON тсх.чологической го.ювки 22 (фиг.- 1) с одновременной простановкой клейма ОТК. Пе5ре.мещение указанного блока нронзводится механизмами, работа которых онисана выше (работа головки на поз III).

Позиция УП1. Механизм 10 разжима приспособлений-спутников расфиксирует терморегулятор. Робот 23 вынимает тер.морегу0 .лятор из приспособления-сп тника по электрическому сигналу (его нал1{чий) и по сигналу о правильности выполнения предыдущих операций укладывают в тару для годных или бракова П1ых изделий.

5

Сигнал о наличии прибора в приспособлении-спутнике подается контрольным устройством 11, установленным на данной нозиции. Сигнал о неверности выиолнення одной из предыдущих операций поступает от конечного выключателя 26, контролирующего положение стрелки на данной позиции. Стрелки переводятся в нерабочее положение прижимным роликом 27 при переходе из позиции У111 на позицию 1. Таким образом, предлагаемая конструкция позволяет не останавливать атомат в случаях брака, что, в конечном итоге, повыша ет его производительность. Формула изобретения . Многопозиционный сборочный автомат, содержащий механизмы загрузки собираемых деталей, многопозиционный поворотный стол с узлами фиксации базовой детали, сборочные головки с механизмами переменхения их рабочих блоков от привода, устройства контроля установки собираемых деталей, выполненные в виде рабочих элементов и конечных выключателей, и узел удаления бракованного некомплектного изделия, огличающийся тем, что, с целью повыщения про изводительности, он снабжен узлами блокировки работы сборочных головок, каждый из которых связан с соответствующим ему устройством контроля, установки собираемых деталей и выполнен в виде установленных на каждой рабочей позиции поворотного стола стрелок, копира и фиксатора, кинематически связанного с рабочими поверх/Jностями этого копира, причем каждый механизм перемещения рабочего блока сборочной головки выполнен в виде двух рычагов, одни плечи которых связаны между собой упругим элементом, а другие - шарнирно связаны соответственно с приводом и с рабочим блоком головки. 2.Автомат по п. 1, отличающийся тем, что узел блокировки работы сборочных го.ловок связан с устройством контроля установки собираемых деталей посредство.м дополнительно введенного электромагнитного устройства, сердечник которого может взаимодействовать стрелкой узла блокировки,причем стрелка расположена с возможностью взаимодействия с конечным выключателем устройства контроля. 3.Авто.мат по п. 1, отличающийся тем, что кинематическая цепь связи подвижного фиксатора узла блокировки работы сборочных головок с рабочими поверхностя.ми копира этого узла выполнена в виде двуплечего рычага, щарнирно связанного своими плечами соответственно с фиксатором и с дополнительно введенной подпружиненной относительно поворотного стола тягой, имеющей ползун с роликом, взаимодействующим с копиром. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 435913, кл. В 23 Р 21/00, 1971.

ФыгЛ

А

Л

4

I

/ (Г

3 IAA L /Л|

/ ./т

V IL

Фиг.8

Фиг.. 7J

Авторы

Даты

1982-04-23—Публикация

1981-01-29—Подача