1

Известны устройства для съема проката после его намотки с накопителя и установки его ва разматывающий механизм, содержащие смонтированный на транспортной тележке съемник с захватывающими элементами..

Недостатком известных устройств является невозможность автоматизации процесса установки на разматывающих механизмах, например, рулонов.

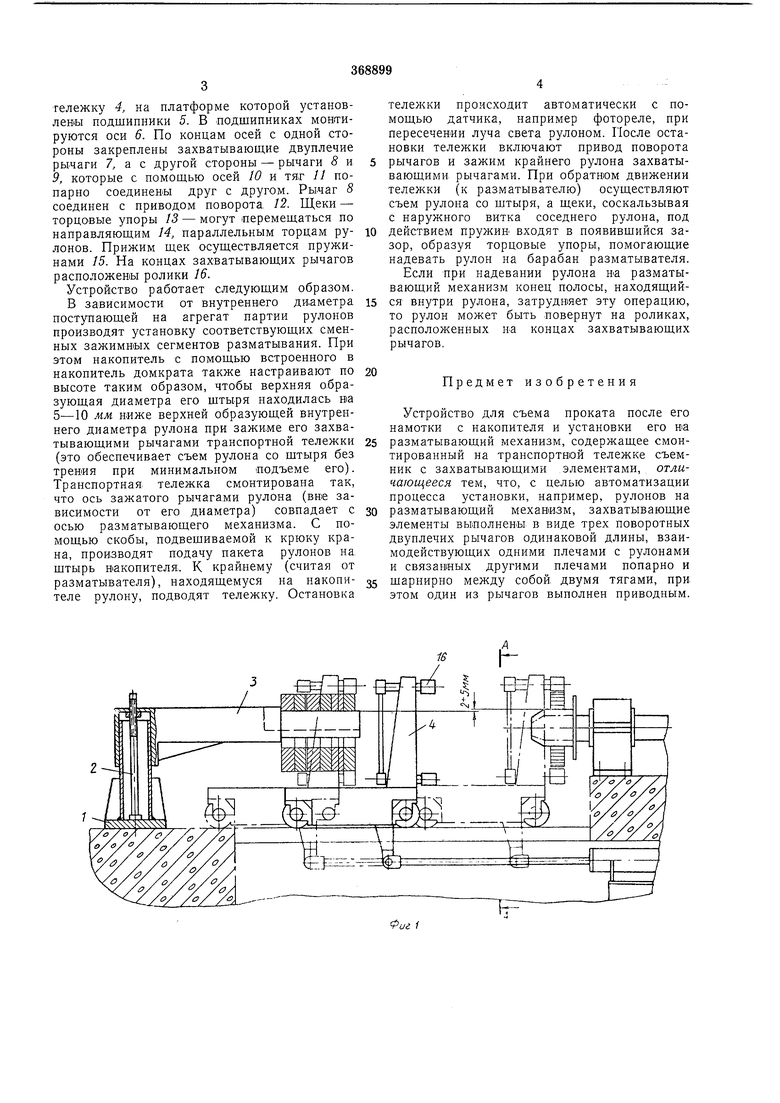

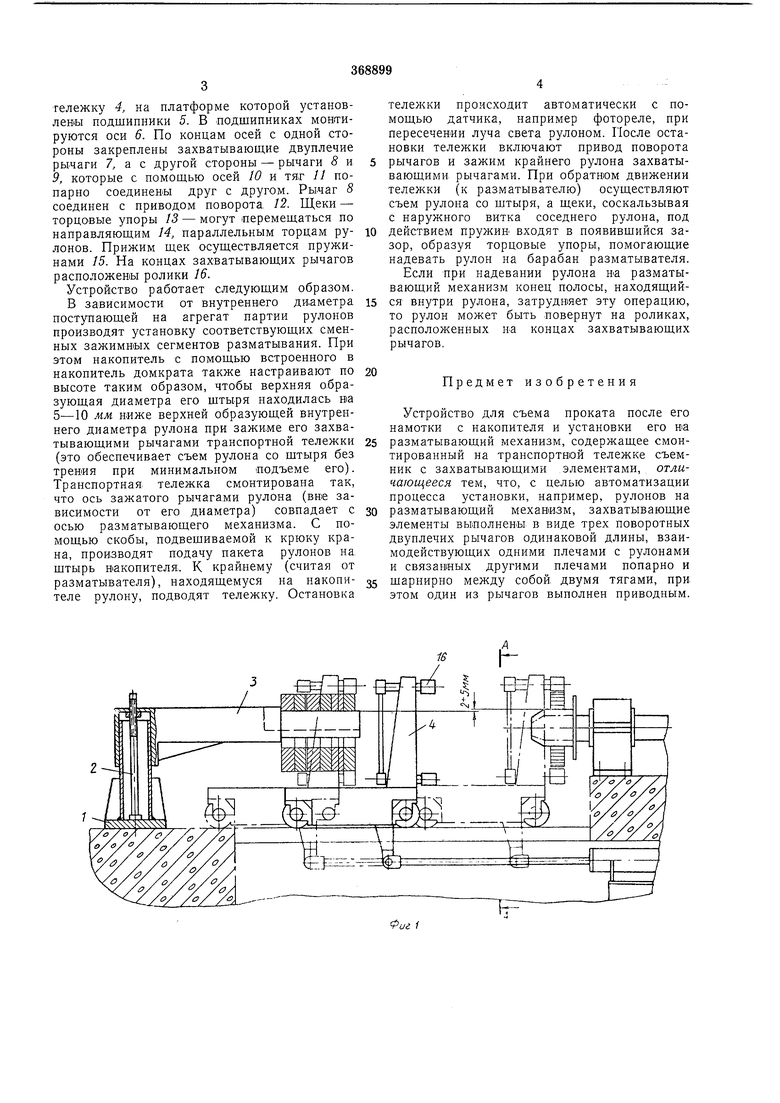

Для автоматизации процесса установки рулонов на разматывающий механизм в предлагаемом устройстве автоматическое совмещение осей рулонов различного диаметра с осью разматывающего механизма осуществляется с помощью съемника рулона, который не требует регулировки при изменении диаметра рулона. Съемник выполнен в виде трех щарнирно закрепленных одинаковой длины захватывающих рычагов. Оси вращения рычагов и концы этих рычагов находятся на окружностях, центры которых совпадают с осью разматывающего механизма. Вторые плечи рычагов попарно связаны между собой тягами, щарнирно закрепленными на рычагах. Один из рычагов соединен с приводом поворота, например с гидроцилиндром. При повороте рычага, соединенного с приводом, концы всех трех захватывающих рычагов располагаются на концентрических окружностях. Поэтому центр рулона любого диаметра всегда будет совпадать с осью разматывающего механизма.

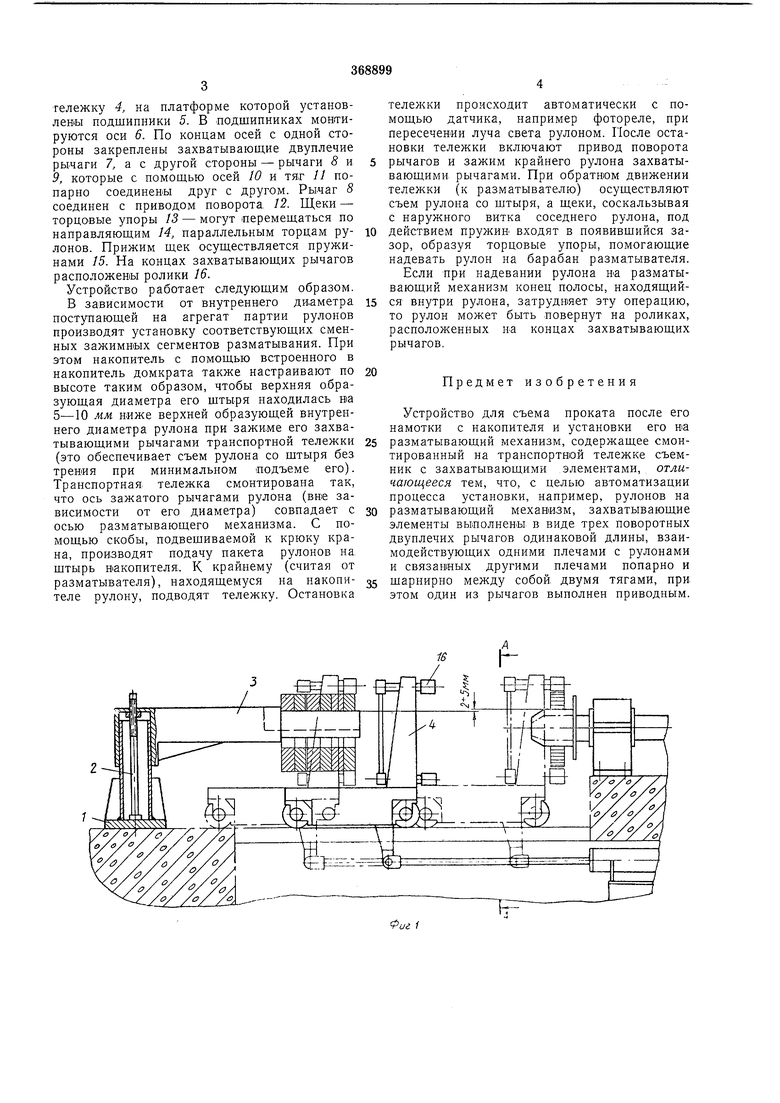

Устройство выполняется таким образом, что оси вращения рычагов и. соединительные тяги расположены за габаритом рулона максимального диаметра, а на концах захватывающих рычагов установлены перемещающиеся по направляющим параллельно торцам рулонов подпружиненные щеки - торцовые упоры.

Кроме того, на концах захватывающих рычагов в качестве захватов рулона расположены ролики. Эти ролики позволяют осуществлять вращение рулона в процессе съема с накопителя или надевание на разматывающий механизм. Последнюю операцию выполняют при сцеплении витков соседних рулонов по торцам или, когда внутренний конец полосы в рулоне затрудняет надевание рулона на разматывающий механизм.

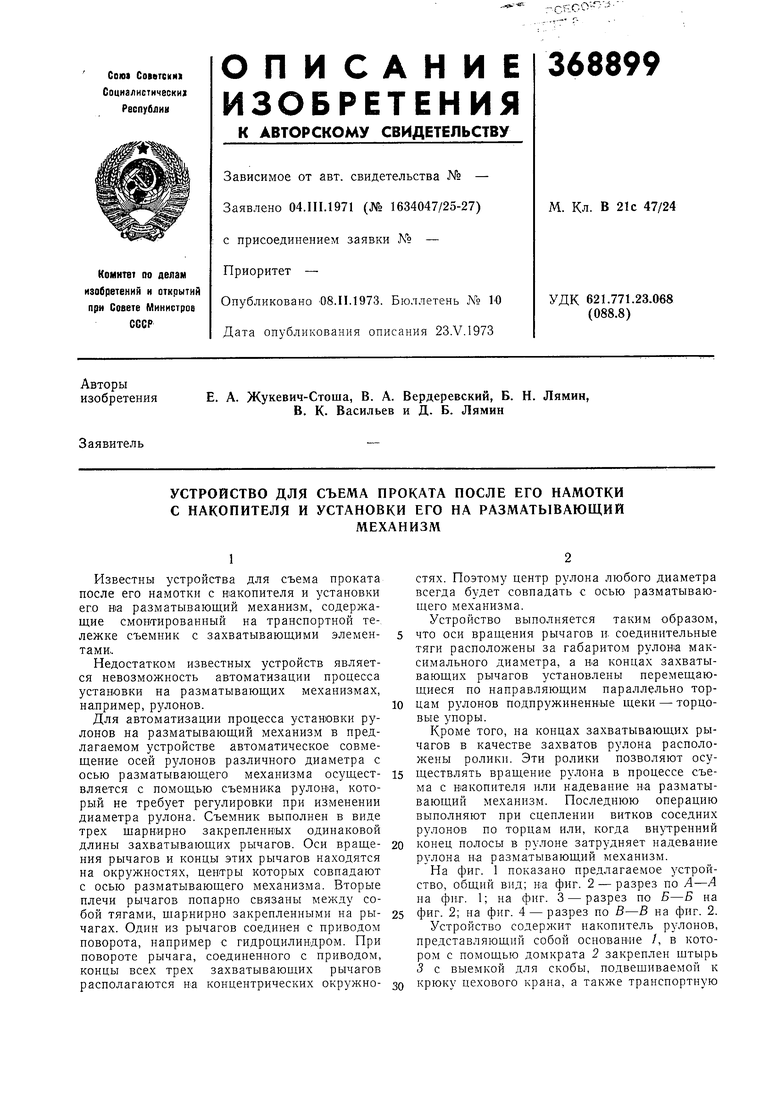

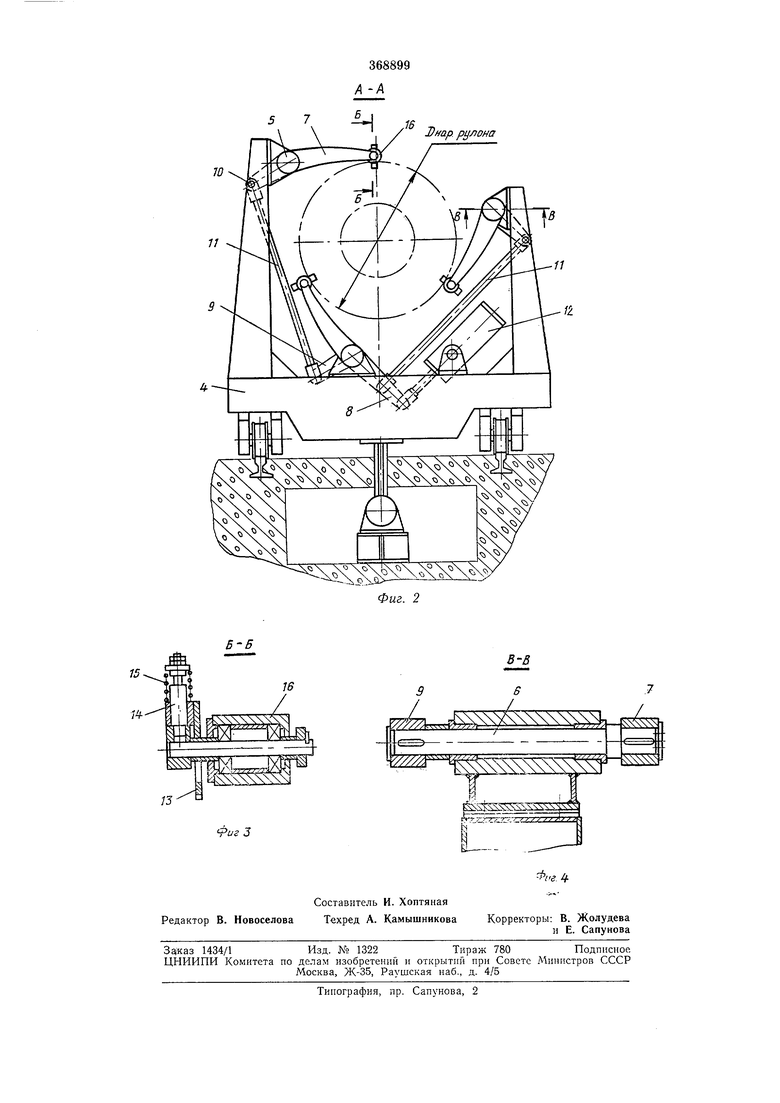

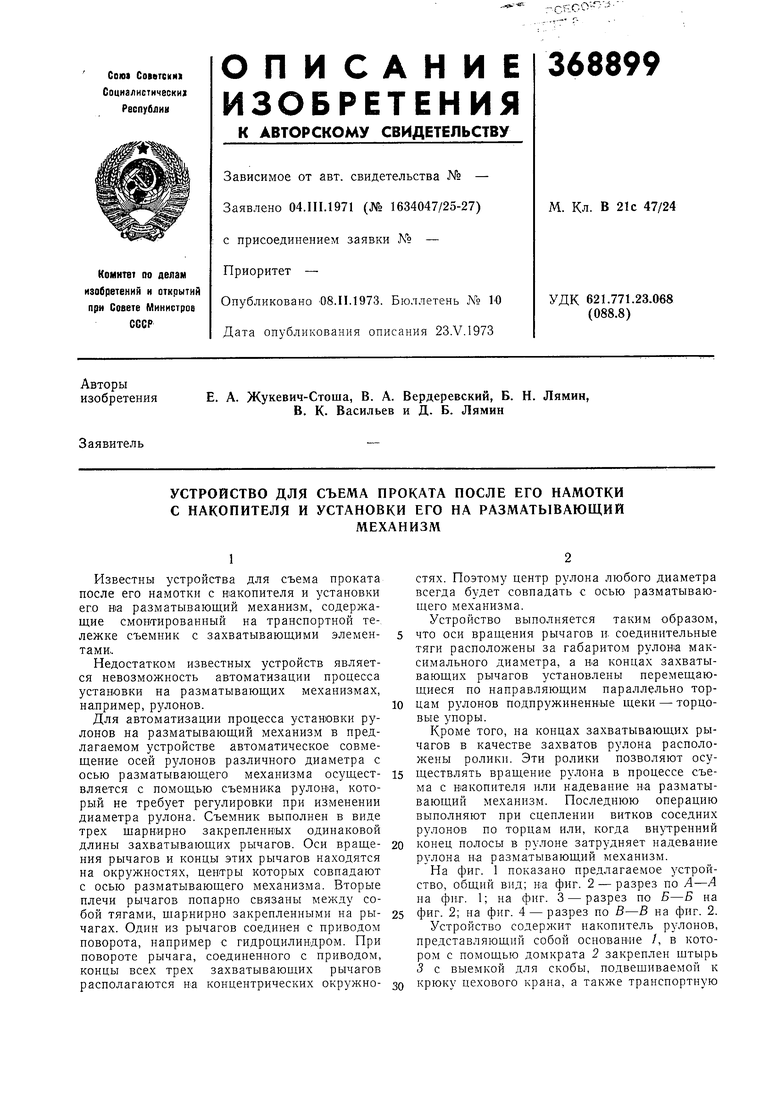

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - разрез по Л-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2; на фиг. 4 - разрез но В-В на фиг. 2.

Устройство содержит накопитель рулонов, представляющий собой основание /, в котором с помощью домкрата 2 закреплен щтырь 5 с выемкой для скобы, подвещиваемой к крюку цехового крана, а также транспортную

тележку 4, на платформе которой установлены подшипники 5. В подшипниках монтируются оси 6. По концам осей с одной стороны закреплены захватываюш,ие двуплечие ры.чаги 7, а с другой стороны - рычаги 5 и Я которые с помош,ью осей 10 и тяг 11 попарно соединены друг с другом. Рычаг 8 соединен с приводом поворота, 12. Щеки - торцовые упоры 13 - могут перемеш,аться по направляюшим 14, параллельным торцам рулонов. Прижим щек осушествляется пружинами 15. На концах захватываюш,их рычагов расположены ролики 16.

Устройство работает следующим образом.

В зависимости от внутреннего ди.аметра поступающей на агрегат партии рулонов производят установку соответствующих сменных зажимных сегментов разматывания. При этом накопитель с помощью встроенного в накопитель домкрата также настраивают по высоте таким образом, чтобы верхняя образующая диаметра его штыря находилась Hia 5-10 мм ниже верхней образующей внутреннего диаметра рулона при зажиме его захватывающими рычагами транспортной тележки (это обеспечивает съем рулона со щтыря без трения при минимальном подъеме его). Транспортная тележка смонтирована так, что ось зажатого рычагами рулона (вне зависимости от его диаметра) совпадает с осью разматывающего механизма. С помощью скобы, подвешиваемой к крюку крана, производят подачу пакета рулонов на штырь вакопителя. К крайнему (считая от разматывателя), находящемуся на накопителе рулону, подводят тележку. Остановка

тележки происходит автоматически с помощью датчика, например фотореле, при пересечении луча света рулоном. После остановки тележки включают привод поворота рычагов и зажим крайнего рулона захватывающими рычагами. При обратном движении тележки (к разматывателю) осуществляют съем рулона со штыря, а щеки, соскальзывая с наружного витка соседнего рулона, под действием пружин входят в появивщийся зазор, образуя торцовые упоры, помогающие надевать рулон на барабан разматывателя. Если при надевании рулона на разматывающий механизм конец полосы, находящийся внутри рулона, затрудняет эту операцию, то рулон может быть повернут на роликах, расположенных на концах захватывающих рычагов.

Предмет изобретения

Устройство для съема проката после его намотки с накопителя и установки его на разматывающий механизм, содержащее смонтированный на транспортной тележке съемник с захватывающими элементами, отличающееся тем, что, с целью автоматизации процесса установки, например, рулонов на разматывающий мехавизм, захватывающие элементы выполнены в виде трех поворотных двуплечих рычагов одинаковой длины, взаимодействующих одними плечами с рулонами и связанных другими плечами попарно и шарнирно между собой, двумя тягами, при этом один из рычагов выполнен приводным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки рулонов по оси прокатного стана | 1978 |

|

SU764772A1 |

| Устройство для съема проката после его намотки с накопителя и установки его на разматывающий механизм | 1981 |

|

SU969358A2 |

| Устройство для разгрузки (загрузки) узких рулонов | 1978 |

|

SU697224A1 |

| ГШ-ГЕХЙЙВД.4: БИБЛИОТЕКА | 1971 |

|

SU297566A1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2011 |

|

RU2476284C1 |

| УСТРОЙСТВО для ЗАЖИМА И ПЕРЕДАЧИ РУЛОНОВ ПОЛОСЫ{«^ocvcg<^-.->&»и-^аИАЯ ihuiBlBO^aur^-t^^^^H &n&AVK>&_iJ^^_J;!*';-у;:: | 1972 |

|

SU358049A1 |

| Тележка для транспортирования и установки рулонов | 1976 |

|

SU651869A1 |

| Установка для подготовки и размотки рулонов ленты | 1989 |

|

SU1710163A1 |

| Способ холодной прокатки полос в рулонах и прокатный стан для его осуществления | 1977 |

|

SU788513A1 |

| УСТАНОВКА ДЛЯ СЪЕМА РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2338612C1 |

2 J

Авторы

Даты

1973-01-01—Публикация