1

Изобретение относится к челлюлозно-бумажной промышленности.

Известна бумага для книжно-журнальной продукции, включающая беленую целлюлозу, проклеивающее вещество, .меламино-формальдегвдную смолу, каолин, сульфат алюминия и краситель.

Однако известная бумага не обладает требуемыми для особо важных изданий показателями по сопротивлению излому, раздиранию, прода.вливанию, разрывной длине.

Цель изобретения - повысить физико-механические и эксплуатационные свойства бумаги. .

Достигается это тем, что бумага дололнительно содержит поливинилспиртовое термообработанное волокно при следующем соотнощении волокнистых компонентов, вес. %: Сульфитная целлюлоза40-70

Сульфатная целлюлоза10-30

Поливинилопиртовое волокно15-35

и оверх 100%,

Проклеивающее вещество - канИфольно-парафиновый клей1-2,5

Меламино-формальдегидная

ола1-2,5

7-10 1,5-2,5 0,02-1

Введение синтетических волокон, отличающихся химической стойкостью и устойчивостью к различным микроорганизмам, большой стабильностью раз:меров при переменной влажности и меньшим удельным весом, позволяет получить бумагу с более высокими физикомеханическими показателями, чем у бумаги, содержащей в композиции искусственные волокна.

Наибольшее сопротивление раздиранию, излому, продавливанию достигается при введении термообработанных поливинилспиртовых волокон, обладающих достаточной гидрофильностью поверхности, в связи с чем они

диспергируются в водной среде легче, чем другие синтетические волокна, и не требует дополнительной обработки для гидрофилизации поверхности. При этом наличие гидроксильных групп и некоторая раствори.мость при нагревании в процессе сушки бумаги влажного полотна до 95°С способствуют образованию прочных связей iC целлюлозными волокнами, тем самым повышая физико-механические свойства бумаги.

К беленой сульфитной целлюлозе, взятой в количестве 40-70%, добавляют беленую сульфатную целлюлозу в количестве 10-30%, после размола целлюлозы в массу вводят 15- 35% поливинилспиртовых термообработанных

волокон. Затем в волокнистую массу добавляют 1,5-3% Л1еламино-формальдегидной

смолы для придания влагопрочности бумаге, 1-3% каиифольно-парафинового клея с содержанием парафина до 20%, каолин в количестве 12-18%, обеспечивающем зольность не менее 7%, технический сульфат алюминия 2,5-3% в качестве фиксатора проклейки, красителя для подцветки в количестве 0,02- 1,0%. Бумагу изготовляют известным способом на обычном бумагоделательном оборудовании.

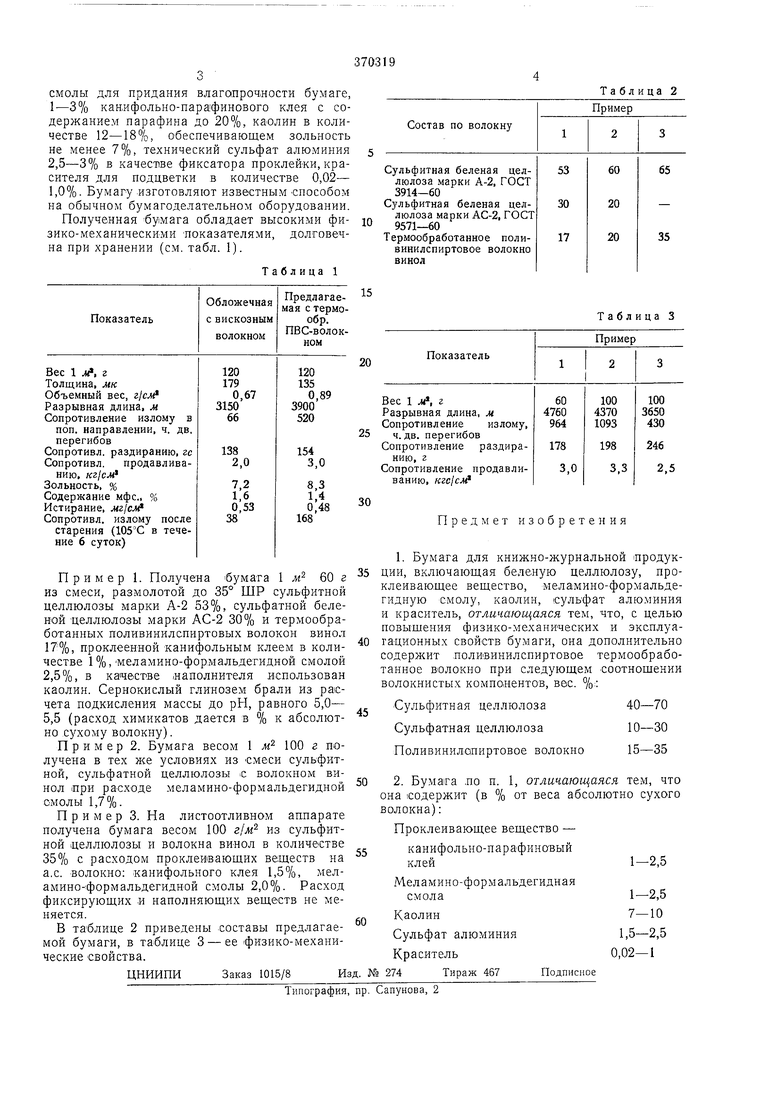

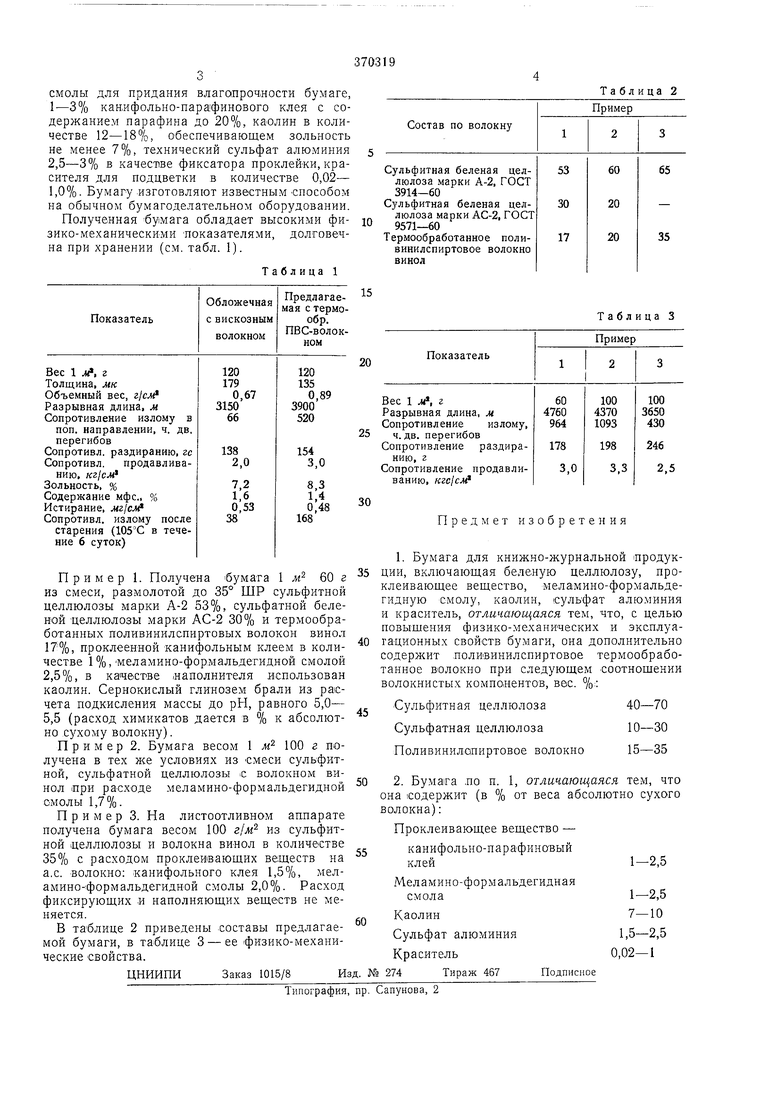

Полученная бумага обладает высокими физико-механическими показателями, долговечна при хранении (см. табл. 1).

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги для вычислительной и информационной техники | 1982 |

|

SU1052602A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Бумажная масса | 1980 |

|

SU926139A1 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2318942C1 |

| Волокнистая масса для изготовления печатной бумаги | 1978 |

|

SU870550A1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

| Бумажная масса для изготовления диаграммной бумаги | 1977 |

|

SU675113A1 |

| Состав для проклейки бумаги в массе | 1980 |

|

SU896135A1 |

| Способ подготовки волокнистой массы для изготовления бумаги и картона | 1986 |

|

SU1397583A1 |

Таблица 3

Авторы

Даты

1973-01-01—Публикация