1

Изобретение относится к обработке металлов давлением, в частности к конструкции матриц для прессования металлов, преимущественно труднодеформируемых.

Известны матрицы для прессования металлов, состоящие из корпуса с осевым цилиндрическим каналом и последовательно запрессованными в нем твердосплавной вставки с заходным и калибрующим рабочими участками и опорного вкладыща.

Предлагаемая матрица отличается от известных тем, что в корпусе со стороны заходного торца соосно каналу выпол-нена цилиндрическая выемка, а твердосплавная вставка имеет ступенчатую наружную поверхность, с диам-етром большей ступени, равным диамегру выемки, и с длиной, меньшей глубины выемки. Замкнутая между поверхностью выемки и наружной поверхностью вставки полость заполнена пластичным материалом. При этом вставка и вкладыш установлены с зазором, равным суммарной величине упругих деформаций корпуса, вставки и пластичного материала под действием рабочего давления прессования. Это позволяет повысить стойкость твердосплавной вставки.

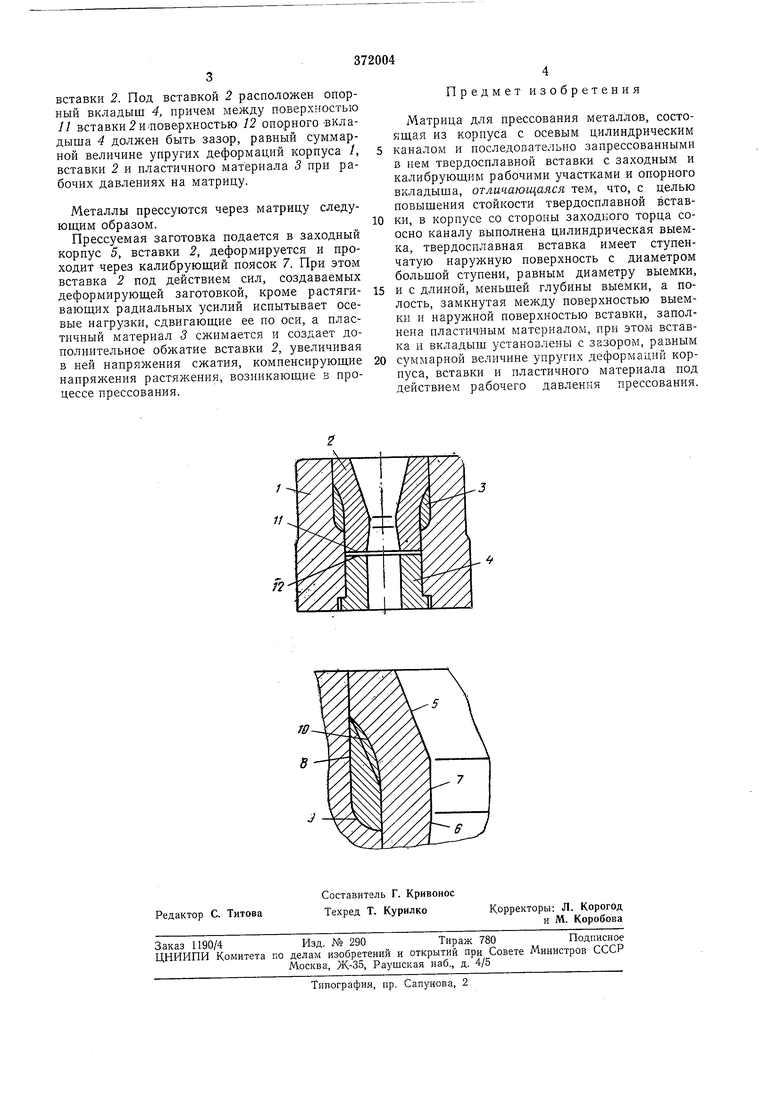

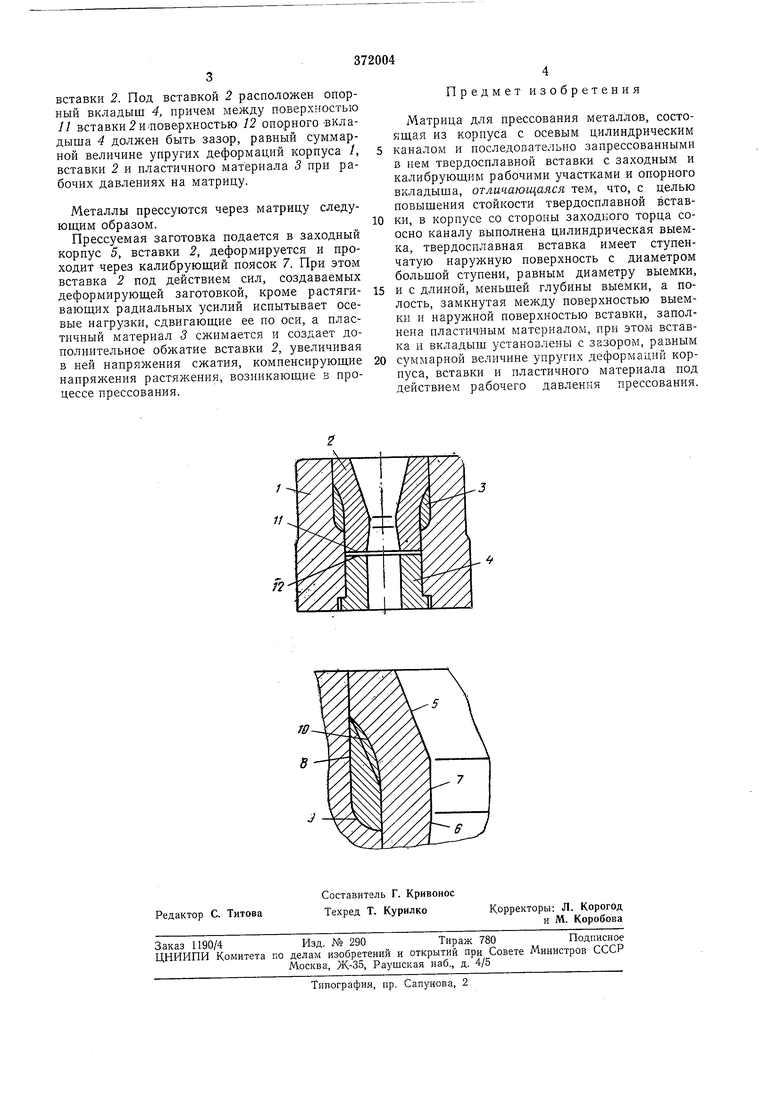

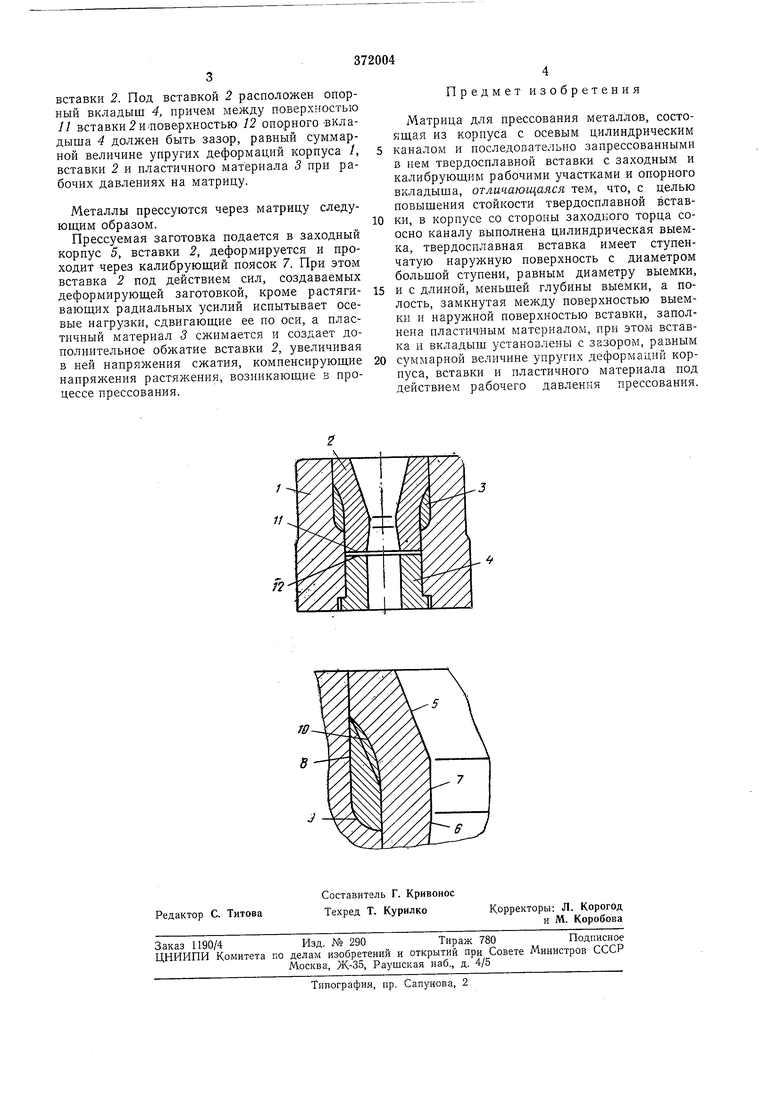

На чертеже изображена предлагаемая матрица в двух проекциях.

Матрица состоит из корпуса /, вставки 2, пластичного материала 3 и опорного вкладыша 4. Корпус / изготовлен из высокопрочной легированной стали, вставка - из металлокерамического твердого сплава. В качестве пластичного материала 3 могут быть применены медь, свинец, алюминий и т. п.

Рабочая поверхность вставки 2 выполнена в виде двух усеченных конусов: заходного 5 и выходного 6, сопрягаемых цилиндрическим пояском 7.

В корпусе / для размещения вставки 2 выполнена цилиндрическая выемка 8 с криволинейным переходом 9. Поверхности 8, 9 и W образуют замкнутую кольцевую полость, которая заполняется пластичным материалом 3, а поверхности // и 12 являются опорными.

Матрица собирается следующим образом.

Корпус / нагревается до температуры несколько ниже температуры отпуска материала корпуса. Вставка 2 с предварительно установленным на малом наружном диаметре необходимым объемом пластичного материала 3 под заданным давлением запрессовывается в корпус и выдерживается под этим давлением до охлаждения корпуса до комнатной температуры, благодаря чему создается напряженное состояние пластичного материала 3 и предварительное обжатие рабочей зоны

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазный буровой инструмент и способ его изготовления | 1987 |

|

SU1640339A1 |

| МАТРИЦА ПРЕССУЮЩЕЙ ГОЛОВКИ МАШИНЫ ДЛЯ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2164747C2 |

| Матрица для прессования изделий | 1979 |

|

SU810328A1 |

| Способ изготовления бандажированных матриц | 1977 |

|

SU727276A1 |

| ПРИЖИМНОЙ ВАЛОК ДЛЯ ВАЛКОВОГО ПРЕССА И ВАЛКОВЫЙ ПРЕСС | 2013 |

|

RU2592853C2 |

| БУРОВОЕ ДОЛОТО С РЕЖУЩИМ ЭЛЕМЕНТОМ, СПЕЧЕННЫМ С КОРПУСОМ ШАРОШКИ | 2008 |

|

RU2456427C2 |

| Инструмент для прессования изделий переменного сечения | 1987 |

|

SU1523208A1 |

| Матрица для прессования изделий | 1982 |

|

SU1037994A1 |

| БУРОВОЕ ДОЛОТО ДЛЯ РОТОРНОГО БУРЕНИЯ, ИМЕЮЩЕЕ КОРПУС С ЧАСТИЦАМИ КАРБИДА БОРА В МАТРИЧНЫХ МАТЕРИАЛАХ ИЗ АЛЮМИНИЯ ИЛИ СПЛАВОВ АЛЮМИНИЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2464403C2 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

Даты

1973-01-01—Публикация