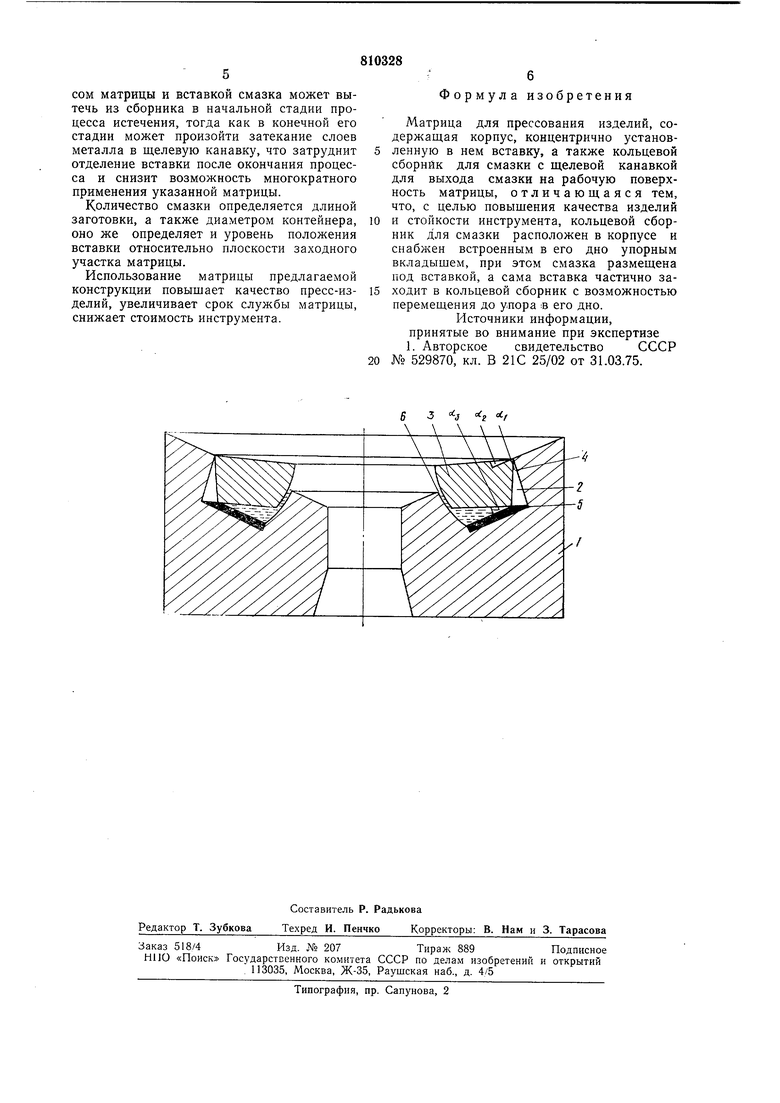

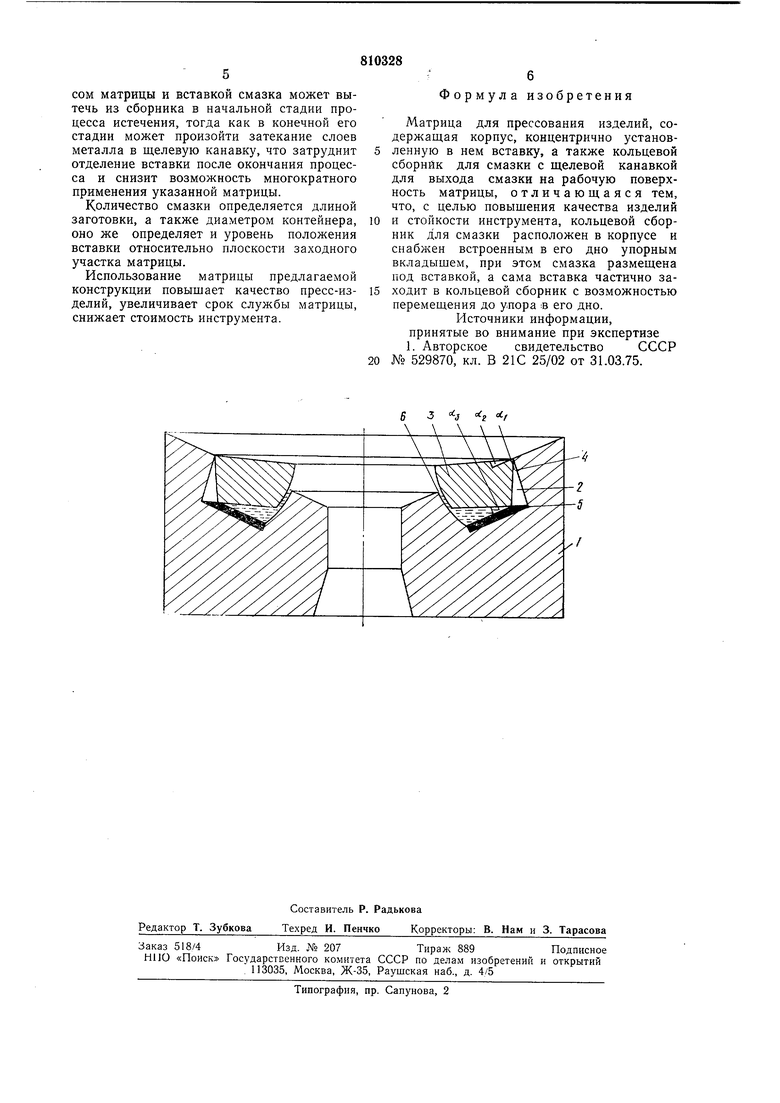

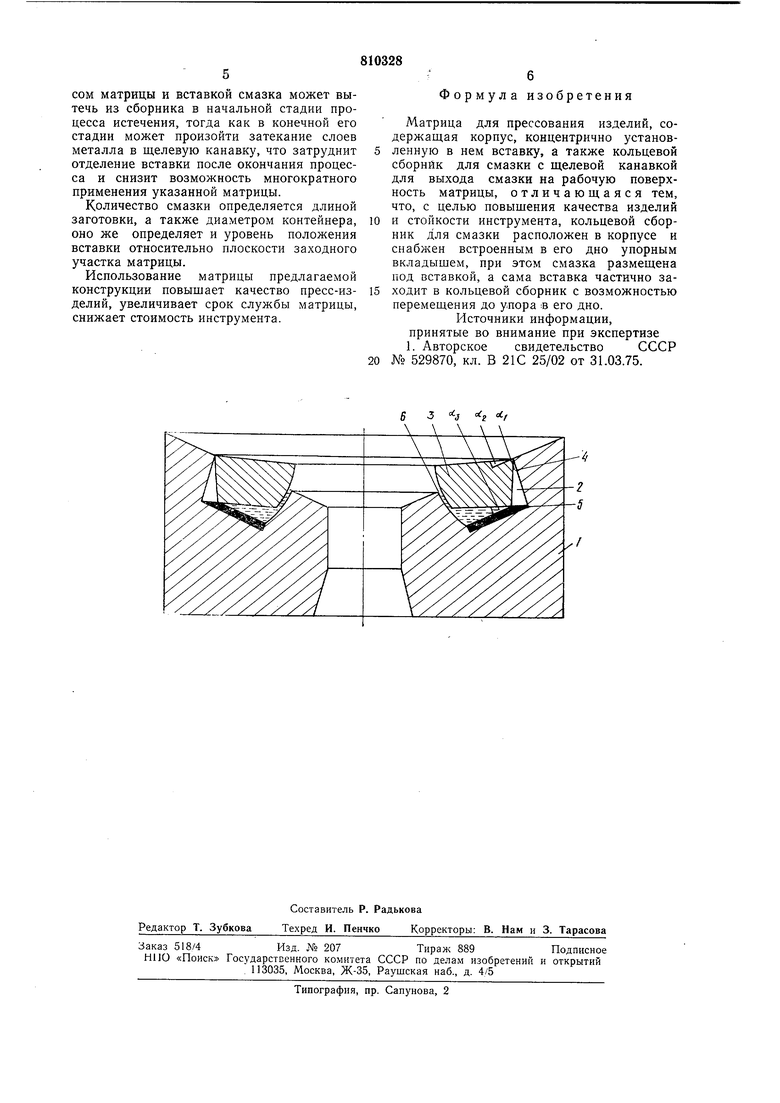

матрицы 1 и вставкой 3 предусмотрена щелевая канавка 6 для подачи смазки в очаг деформации.

Матрица работает следующим образом. В корпус 1 матрицы с выполненным в нем кольцевым сборником 2 смазки устанавливают упорный вкладыш 5, изготовленный, например, из бронзы. В кольцевой сборник 2 заливают жидкую смазку 4, в частности смесь дисульфида молибдена MoSa и водного раствора графита. Сверху устанавливают металлическую вставку 3 так, чтобы вставка в точке ее сочленения с корпусом матрицы в плоскости заходного ее участка со стороны входа металла в очаг деформации составляла сплошную гладкую поверхность.

По мере движения металла по образующей заходного участка матрицы металл действует на вставку 3, утапливая ее в кольцевой сборник 2 смазки, при этом смазка 4 через щелевую канавку 6 попадает на поверхность матрицы, смазывая последнюю и движущиеся слои прессуемой заготовки. Во время прессования вставка от исходного до ее попадания в крайнее положение, соответствующее профилю заходного конуса матрицы, движется по окружности радиуса, равного высоте вставки. Для этого на упорном вкладыше 5 выполнена выемка этого радиуса, центр которой лежит в месте пересечения вставки и корпуса 1 матрицы со стороны входа металла в очаг деформации.

Выполнение кольцевого сборника смазки в корпусе матрицы, заливка туда жидкой смазки и установка поверх нее вставки обеспечивают равномерное попадание смазки на поверхность матрицы, что улучшает контактное трение на границе металл-инструмент.

Матрица предлагаемой конструкции обеспечивает равномерную подачу смазки на поверхность прессуемого изделия за счет того, что при движении металла вдоль образующей заходного участка матрицы под давлением со стороны пресс-щтемпеля слои металла начинают утапливать вставку в кольцевой сборник смазки, при этом последняя через щелевую канавку попадает на поверхность изделия. Смазка из сборника поступает равномерно по мере истечения металла, вследствие того, что быстрому ее выдавливанию препятствуют наружные слои заготовки, действующие на смазку в щелевой канавке с давлением, равным усилию прессования. В следующий момент участок заготовки, покрытый смазкой, движется в направлении прессования, а следующий участок заготовки также покрывается смазкой, подающейся через щелевую канавку из сборника, при этом вставка утапливается еще больше до тех пор, пока вся смазка не выйдет из сборника, а вставка не зай4.

мет положение, соответствующее плоскости заходного участка матрицы.

Известно, что наибольшему воздействию со стороны деформируемого металла подвергается заходной участок матрицы в местах, примыкающих к калибрующему участку, что объясняется значительным контактным трением, а также разупрочнением поверхностного слоя матрицы, особенно при

высокотемпературном прессовании. Матрица предлагаемой конструкции позволит подавать смазку в наиболее опасные с точки зрения вышеуказанного участки матрицы, предохраняя их от .налипания, увеличивая

тем самым срок ее службы. Кроме того, в

предлагаемой матрице отсутствует система

подвода смазки в очаг деформации при

прессовании изделий.

Рекомендуется выбирать угол между

плоскостью заходного участка матрицы и выходной плоскостью вставки, равный 20- 40°. При уменьшении угла ai а2 «з 20° залитого объема смазки оказывается недостаточно для того, чтобы покрыть поверхность пресс-изделий равномерно по мере его истечения. С увеличением угла cci KS ссз 40° процесс прессования протекает нестабильно, может возникнуть вероятность скола края вставки.

Предлагаемая матрица снабжена упорным вкладыш, выполненным из материала с твердостью HRC 5-10 кг/мм и предназначенным для того, чтобы по окончании процесса прессования вставка не запрессовалась в корпус матрицы и могла быть отделена от последнего. Кроме этого при вращении вставки в процессе прессования относительно точки сочленения ее с корпусом матрицы упорный вкладыш с

твердостью 5-10 раз меньшей, чем корпус матрицы, позволяет значительно снизить трение, а также нагрузку со стороны корпуса матрицы на вставку. Для того чтобы в процессе прессования

вставка не выходила над уровнем плоскости заходного участка матрицы, на упорном вкладыше выполнена выемка радиуса, равного высоте вставки. Величина сегмента, отсекаемого от вкладыша, выбирается в зависимости от угла установки вставки в корпусе матрицы.

Щелевую канавку целесообразно выполнять шириной, равной 0,01-0,015 от диаметра контейнера. При уменьшении толщины Тк 0,01 DK количество подаваемой смазки на поверхность матрицы будет мало, а давление в щелевой канавке и сборнике смазки,наоборот, значительно, что приведет к уменьщению слоя смазки на поверхности пресс-изделия, а также вызовет значительные напряжения во вставке, что при многократном ее использовании приведет к ее износу, тем самым снижая срок службы матрицы. При увеличении толщины канавки ,015Дк через зазор между корпусом матрицы и вставкой смазка может вытечь из сборника в начальной стадии процесса истечения, тогда как в конечной его стадии может произойти затекание слоев металла в щелевую канавку, что затруднит отделение вставки после окончания процесса и снизит возможность многократного применения указанной матрицы.

Количество смазки определяется длиной заготовки, а также диаметром контейнера, оно же определяет и уровень положения вставки относительно плоскости заходного участка матрицы.

Использование матрицы предлагаемой конструкции повышает качество пресс-изделий, увеличивает срок службы матрицы, снижает стоимость инструмента.

Формула изобретения

Матрица для прессования изделий, содержащая корпус, концентрично установленную в нем вставку, а также кольцевой сборник для смазки с щелевой канавкой для выхода смазки на рабочую поверхность матрицы, отличающаяся тем, что, с целью повыщения качества изделий и стойкости инструмента, кольцевой сборник для смазки расположен в корпусе и снабжен встроенным в его дно упорным вкладышем, при этом смазка размещена под вставкой, а сама вставка частично заходит в кольцевой сборник с возможностью перемещения до упора :в его дно.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 529870, кл. В 21С 25/02 от 31.03.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования изделий | 1982 |

|

SU1037994A1 |

| Матрица для прессования изделий | 1982 |

|

SU1037993A1 |

| Матрица для прессования изделий | 1975 |

|

SU529870A1 |

| Способ прессования малопластичных металлов и сплавов и инструмент для его осуществления | 1987 |

|

SU1574308A1 |

| Матрица для прессования изделий из тугоплавких металлов | 1980 |

|

SU961812A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Матричный блок для многоканального прессования изделий | 1977 |

|

SU654323A1 |

| Заготовка для прессования изделий | 1977 |

|

SU715165A1 |

| Инструмент для прессования изделий переменного сечения | 1987 |

|

SU1523208A1 |

В 3 /

. . . .

Авторы

Даты

1981-03-07—Публикация

1979-03-26—Подача