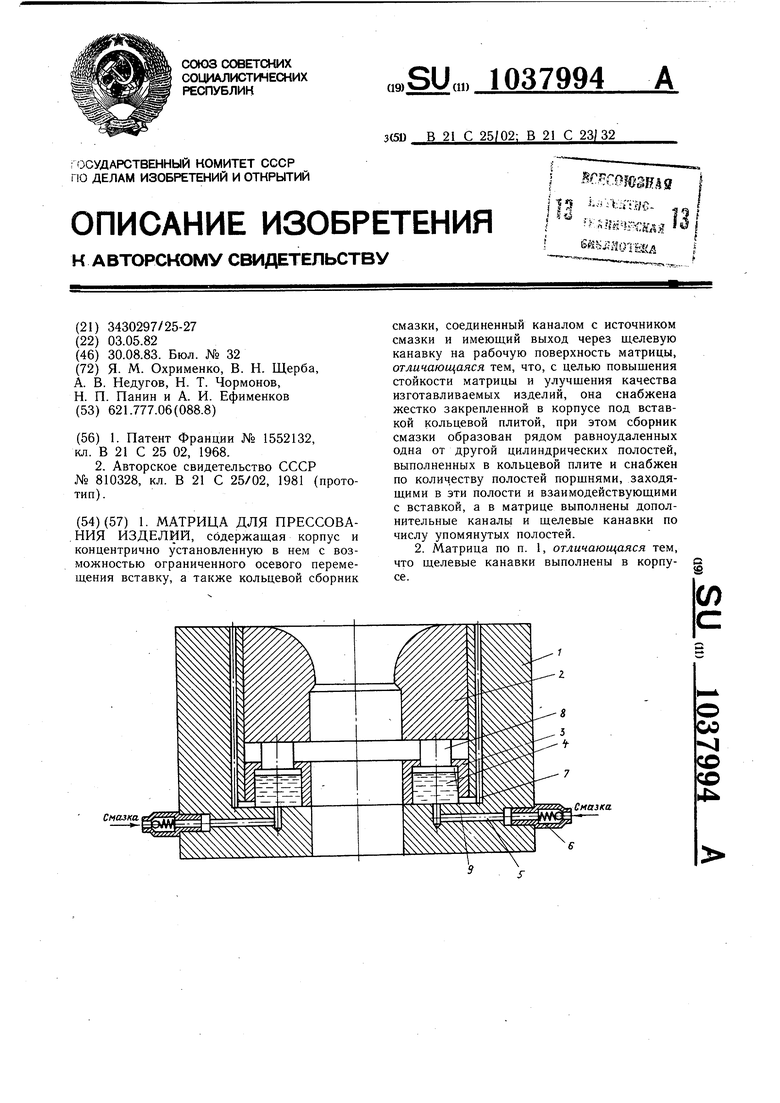

Изобретение относится к обработке металлов давлением, а именно к конструкциям рабочего инструмента экструзионных прессов, предназначенного для полунепрерывного прессования из металлов и сплавов со смазкой. Известна матрица для прессования изделий со смазкой, на лобоврй поверхности которой выполнены канавки, заполненные смазочным веществом, вытесняемым в процессе экструдирования прессуемым металлом и предотвращающим налипание последнего на инструмент }. Недостаток указанной матрицы заключается в том, что ее смазочные канавки не обеспечивают равномерное нанесение смазки на прессуемый металл в течение всего процесса экструдирования, так как заложенное в канавки смазочное вещество почти полностью вытесняется уже в начальный период процесса, после чего канавки забиваются прессуемым металлом и часть издеЛИЯ экструдируется без смазки, что ухудщает его качество и снижает стойкость матрицы. Известна матрица для прессования изделий, содержащая корпус, концентрично установленную в нем с возможностью ограниченного осевого перемещения вставку, а также кольцевой сборник смазки, соединенный каналом с источником смазки и имеющий выход через щелевую канавку на рабочую поверхность матрицы. При этом кольцевой сборник для смазки расположен в корпусе и снабжен встроенным в его дно упорным вкладышем, причем смазка размещена под вставкой, а сама вставка частично заходит в кольцевой сборник с возможностью перемещения до упора в его дно 2 Однако, при использовании жидких смазок, которые являются наиболее распространенными, известную матрицу можно применять только на вертикальных экструзионных прессах, что сужает ее технологические возможности. Кроме того, при данном конструктивном исполнении вкладыша матрицы, упруго работающего аналогично тарельчатой пружине, стойкость данного элемента матрицы низка. Вероятность заклинивания вставки вызывает ухудщение условий подачи смазки на рабочую поверхность матрицы и, следовательно, снижение качества прессуемых изЦель изобретения - повыщение стойкости матрицы и улучшение качества изготавливаемых изделий. Поставленная цель достигается тем, что матрица для прессования изделий, содержащая корпус и концентрично установленную в нем с возможностью ограниченного осевого перемещения вставку, а также кольцейой сборник смазки, соединенный каналом с источником смазки и имеющий выход через щелевую канавку на рабочую поверхность матрицы, снабжена жестко закрепленной в корпусе под вставкой кольцевой плитой, при этом сборник смазки образован рядом равноудаленных одна от другой цилиндрических полостей, выполненных в кольцевой плите и снабжен по количеству полостей порщнями, заходящими в эти полости и взаимодействующими с вставкой, а в матрице выполнены дополнительные каналы и щелевые канавки по числу упомянутых полостей. Щелевые канавки могут быть выполнены в корпусе. На чертеже представлена предлагаемая матрица, продольный разрез. Матрица состоит из корпуса 1, в котором концентрично с возможностью ограниченного осевого перемещения установлена вставка 2. В корпусе 1 жестко закреплена кольцевая плита 3, расположенная под вставкой 2. В плите 3 выполнен ряд равноудаленных одна от другой сквозных ступенчатых полостей 4, образующих сборник смазки, при этом диаметр обращенной к вставке 2 ступени полости 4 меньше диаметра ступени, прилегающей к корпусу 1. Каждая из полостей 4 при помощи канала 5, который снабжен обратным клапаном 6, соединена с источником смазки (на чертеже не показан), а при помощи щелевой канавки 7, выполненной в корпусе 1 - с рабочей поверхностью матрицы. Клапаны 6 должны быть рассчитаны на давление источника смазки. В каждой из полостей 4 установлен поршень 8, обладающий свободой осевого движения и взаимодействующий с вставкой 2. Торцовая поверхность каждого из поршней 8, обращенная к корпусу 1, снабжена кольцевым буртиком 9, диаметр которого соответствует диаметру ступени полости 4, прилегающей к корпусу 1. В исходном положении вставка 2 устанавливается своей рабочей поверхностью на одном уровне с рабочей поверхностью корпуса 1 и с зазором относительно плиты 3. Величина зазора равна или превышает величину рабочего хода поршней 8 в полостях 4 сборника смазки. При этом площадь проекции рабочей поверхности вставки 2 на плоскость, перпендикулярную оси прессования, должна превышать общую площадь опорных поверхностей всех поршней 8, контактирующих со смазкой, на величину, необходимую для превышения удельного давления смазки над удельным усилием прессования.Общая площадь опорных поверхностей всех поршней 8,контактирующих со смазкой, рассчитывается исходя из обеспечения требуемого превышения давления вытесняемой смазки над удельным усилием

прессования, зависящим от температурноскоростных условий процесса экструдирования.

Количество и объем полостей 4 сборника смазки, количество канавок 7, их поперечное сечение, длина рабочего хода поршней 8 зависят от продолжительности требуемого цикла прессования, зависящего, в свою очередь, от скоростей истечения деформируемых материалов, коэффициента вытяжки для конкретного профиля пресс-издеЛИЯ и длины деформируемой заготовки.

Матрица работает следующим образом.

Матрицу устанавливают на экструзионном прессе, предназначенном для полунепрерывного прессования изделий без отделения пресс-остатка. От источника смазки под давлением, превыщающим усилия клапанов 6, смазка через каналы 5 подается в полости 4 сборника. Под действием давления смазки поршни 8 движутся в полостях 4, перемещая при этом вставку 2 в корпусе 1. Движение поршней 8 прекратится, как только их буртики 9 упрутся в плиту 3, при этом вставка 2 своей рабочей поверхностью встанет на одном уровне с рабочей поверхностью корпуса I..

После этого в контейнер пресса загружают прессуемую заготовку, которая под действием давления пресс-штемпеля начинает воздействовать на рабочие поверхности корпуса 1 и вставки 2 матрицы. Вставка 2, воспринимая усилие прессования, передает давление на порщни 8, которые, в свою очередь, воздействуют на смазку, находящуюся в полостях 4 сборника. В результате этого повышается давление в полостях 4 и каналах 5 и закрываются клапаны 6, препятствующие как поступлению смазки от источника, так и обратному ее вытеснению из полостей.

При дальнейшем воздействии прессщтемпеля на заготовку и через нее на вставку 2 и далее на порщни 8 давление смазки в полостях 4 повышается до величины.

превышающей удельное усилие прессования иа расчетную величину мультипликации, т.е. на величину, равную отношению проекции рабочей поверхности вставки на плоскость, перпендикулярную оси прессования, к общей площади опорных поверхностей всех порщней 8, контактирующих со смазкой. В результате этого происходит вытеснение смазки из полостей 4 через канавки 7 на рабочую поверхность матрицы, контактирующую с деформируемым материалом, и между последним образуется подущка из смазки. Под действием течения материала заготовок вдоль рабочей поверхности матрицы происходит увеличение смазки к очку матрицы. В результате непрерывного давления деформируемого материала на вставку 2 осуществляются постоянное вытеснение смазки из полостей 4 сборника, поступление ее на рабочую поверхность матрицы и разделение смазочным слоем контактирующих поверхностей материала заготовки и матрицы.

По окончании экструдирования прессизделия снимают прессующее давление, от источника подают смазку, которая открывает обратные клапаны 6 и через каналы 5 поступает в полости 4, вытесняя из них поршни 8, которые перемещают при этом вставку 2, занимающую исходное положение. Далее цикл повторяется.

Использование предлагаемой матрицы обеспечит по сравнению с базовым объектом повышение равномерности истечения деформируемого металла и значительное снижение локального износа матрицы за счет гарантированного разделения контактирующих поверхностей деформируемого металла и матрицы непрерывно поступающей в течение всего цикла прессования смазкой под давлением, превыщающим удельное усилие прессования, а также повышение качества получаемых изделий за счет равномерного распределения свойств как по длине, так и по сечению изделия при равномерном истечении металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования изделий | 1982 |

|

SU1037993A1 |

| Матрица для прессования изделий | 1979 |

|

SU810328A1 |

| Матрица для прессования изделий | 1975 |

|

SU529870A1 |

| Матрица для прессования изделий | 1982 |

|

SU1156762A1 |

| Устройство для прессования жидкого металла | 1982 |

|

SU1138239A1 |

| Игла для прессования труб из сплошных заготовок алюминиевых сплавов | 1973 |

|

SU526409A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Матричный блок для прессования изделий | 1983 |

|

SU1156763A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2188742C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2578871C1 |

1. МАТРИЦА ДЛЯ ПРЕССОВА.НИЯ ИЗДЕЛИЙ, содержащая корпус и концентрично установленную в нем с возможностью ограниченного осевого перемещения вставку, а также кольцевой сборник смазки, соединенный каналом с источником смазки и имеющий выход через щелевую канавку на рабочую поверхность матрицы, отличающаяся тем, что, с целью повыщения стойкости матрицы и улучшения качества изготавливаемых изделий, она снабжена жестко закрепленной в корпусе под вставкой кольцевой плитой, при этом сборник смазки образован рядом равноудаленных одна от другой цилиндрических полостей, выполненных в кольцевой плите и снабжен по количеству полостей порщнями, заходящими в эти полости и взаимодействующими с вставкой, а в матрице выполнены дополнительные каналы и щелевые канавки по числу упомянутых полостей. 2. Матрица по п. 1, отличающаяся тем, что щелевые канавки выполнены в корпусе. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения амплитудно-фазового распределения поля фазированной антенной решетки | 1988 |

|

SU1552132A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Матрица для прессования изделий | 1979 |

|

SU810328A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-30—Публикация

1982-05-03—Подача